|

|

Категория:

Ремонт оборудования предприятий молочной промышленности Характеристика грунтов. Для определения качества основания под сооружаемые фундаменты предварительно устанавливают физико-механические свойства грунта. Для этого на площадке проектируемого строительства производят инженерно-геологические исследования. Отбирают образцы грунтов обычно путем бурения нескольких скважин (до 10) глубиной 6—10 м. Отобранные образцы анализируют и по результатам определяют установившийся уровень грунтовых вод и физико-механические свойства грунта. На основании полученных данных дают характеристику основания в зависимости от глубины заложения фундамента. Затем указывают нормативные давления RH на грунты оснований в зависимости от ширины подошвы и глубины заложения фундамента, а также среднюю и максимальную глубину промерзания грунтов. По результатам исследований грунтов дают техническое заключение, в котором, кроме свойств грунта, указывают рекомендуемые отметки заложения фундаментов, а также планируют мероприятия по упрочению грунтов оснований и по защите их от грунтовых вод. Грунты оснований разделяют на 4 основных вида: скальные. крупнообломочные, песчаные и глинистые. Основными видами скального грунта являются известняки, песчаники, граниты и др. Песчаные грунты в зависимости от размера частиц разделяют на гравелистые, крупные, средней крупности, мелкие и пылеватые. При сооружении фундаментов на песчаных грунтах необходимо учитывать, что при увлажнении их свойства ухудшаются. Это особенно характерно для мелких и пылеватых песков, которые становятся текучими. Глинистые грунты характеризуются пластичностью, т.е. способностью под нагрузкой менять свою форму и сохранять ее после снятия нагрузки. В зависимости от размеров и количества частиц глинистые грунты разделяют на супеси, суглинки и глины. На строительные свойства этих грунтов значительно влияют их влажность и отрицательная температура, при которой могут образоваться пучины. После оттаивания грунт на месте пучины насыщается водой и теряет первоначальную прочность. Надежным основанием глинистый грунт является в твердом и пластичном состояниях. В текучем состоянии (при значительном увлажнении), а также после промерзания, такой грунт ненадежен и применять его в качестве оснований не рекомендуется. Кроме перечисленных встречаются растительные грунты, расположенные на поверхности земли и содержащие остатки растений. Они способны давать значительную осадку, поэтому при отрытии котлованов под фундаменты их обычно удаляют. Одним из важных механических свойств грунта, используемого в качестве основания под фундаменты, является несущая способность, определяемая нормативными давлениями Rn, значения которых приведены ниже. Фундамент устраивают в грунте. Нижняя часть его называется подошвой, а слой грунта, на который опирается подошва — основанием. Надежное основание предотвращает осадку фундамента, в результате которой может произойти авария.

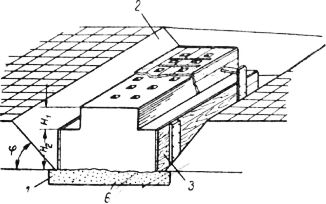

Рис. 1. Фундамент: Высота подземной части фундамента Н2 называется глубиной заложения. Величина ее зависит от характеристики грунта, уровня грунтовых вод, глубины промерзания грунта. Минимальная глубина заложения фундамента для неотапливаемых помещений составляет 70%, а для отапливаемых —50% глубины промерзания грунта. В отапливаемых помещениях глубина заложения фундамента допускается в пределах 0,5—1,0 м. Высота наземной части фундамента Нх зависит от требований технологического процесса, удобства эксплуатации оборудования и правил техники безопасности. Для снижения глубины заложения фундаментов и давления на грунт иногда уменьшают высоту фундамента, одновременно увеличивая площадь его подошвы. фундаменты устраивают сплошными (под всю машину) или в виде столбиков (под отдельные части машины, например, под стойку и станину маслоизготовителей периодического действия). Расчет фундаментов. Наиболее распространенным и простым методом является статический расчет фундамента. В этом случае определяют давление подошвы фундамента на основание и сравнивают его с нормативным RH. При статическом расчете приближенно учитывают степень динамичности машины, вводя коэффициент уменьшения а, величина которого колеблется от 0,3 до 1. Например, для сепараторов а=0,5; для пластинчатых установок 0,9—1,0. Чем выше степень динамичности, тем меньше величина коэффициента уменьшения. При проектировании размеры и форму верхней (наземной) части фундамента машин выбирают в соответствии с чертежами завода-изготовителя оборудования. Размеры должны быть наименьшими из возможных.

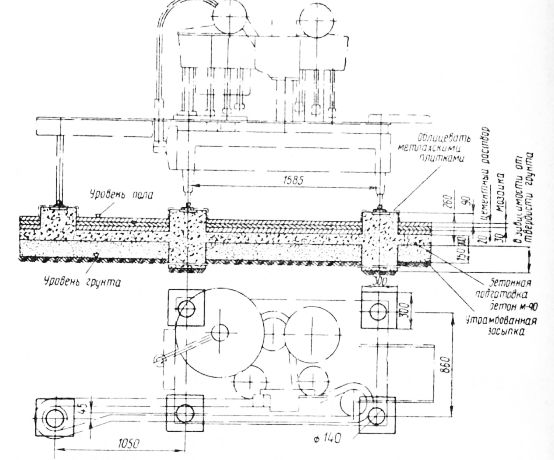

Рис. 2. Рабочий чертеж фундамента разливочно-укупорочного автомата ОР2У. На рабочий чертеж фундамента не наносят глубину его заложения, которую устанавливают после исследования образцов грунта и определения его свойств. Окончательные размеры фундаментов приводятся в проектной документации, в которую включены планы и сечения фундаментов по объектам (главный корпус, компрессорная, котельная и др.). Дополнительно на чертеже с сечениями фундаментов указывается: марка бетона, из которого рекомендуется их устраивать; указания по подготовке основания (уплотнение грунта и др.); дополнительные указания по изготовлению фундаментов. Сооружение фундаментов. После получения оборудования и уточнения размеров фундаментов по проекту и по документации заводов-изготовителей приступают непосредственно к их сооружению. фундаменты под оборудование изготовляют из бетона, бутобетона, кирпича и природного камня. Кирпич используют только в сухих грунтах. Применяют красный, хорошо обожженный кирпич марки 100 на цементном растворе марки 70 (использовать силикатный кирпич не разрешается). Широко распространены бетонные фундаменты. В состав бетонной смеси входит цемент и заполнители: мелкий (песок) и крупный (щебень или гравий). Весовое соотношение между этими частями обычно нормируется. Например, если указано, что для изготовления фундамента рекомендуется бетон состава 1 : 2,5 : 4, то это значит, что на 1 часть цемента должно приходиться 2,5 части песка и 4 части щебня или гравия. В таком соотношении составляют смесь в сухом виде и разбавляют ее водой. Количество добавленной воды, определяющее консистенцию бетонной смеси, нормируется водоцементным отношением, т.е. отношением количества воды к цементу. Практически добавляют 40—60% воды, чтобы получить наилучшую для заполнения консистенцию бетона. Для ускорения затвердевания бетона в смесь добавляют одну горсть кальцинированной соды на 10 л воды. Сооружение фундаментов под оборудование на грунте начинают с определения места котлованов под фундаменты в строительной коробке здания в соответствии с проектной документацией (планами). Затем выносят места котлованов на натуру и производят разметку с помощью колышков, вбиваемых в грунт. Отрывают котлован на требуемую глубину с учетом угла естественного откоса ф1 обрушения стенок котлована. Следовательно, размеры котлована в плане будут больше размеров фундамента. После этого производят планировку (выравнивание) основания. При необходимости (для слабых и средней прочности грунтов) его уплотняют, устраивают песчаную подушку или на основание укладывают слой бетона толщиной 200—400 мм по площади больше габаритов подошвы фундамента. Внутрь опалубки опускают фундаментные (анкерные) болты. Для этого на верхнюю часть опалубки устанавливают шаблон. Изготовляют его из досок или толстой фанеры в соответствии с рабочим чертежом фундамента. Шаблон воспроизводит верхнюю его плоскость. К шаблону крепят фундаментные болты с гайками и шайбами, что в дальнейшем определит правильную установку машины на фундаменте. Шаблон устанавливают в строго горизонтальном положении, что выверяют по уровню, и закрепляют его на опалубке. При этом фундаментные болты, закрепленные на шаблоне, должны располагаться в вертикальном положении и свободно висеть в опалубке. Помимо заделки фундаментных болтов непосредственно в момент бетонирования фундамента применяют другой способ. В массиве фундамента оставляют колодцы, в которые впоследствии закладывают болты и заливают цементным раствором. Для этого внутрь опалубки вставляют и закрепляют деревянные пробки сечением 100X100 мм, стесанные на конус. Вместо пробок для больших машин применяют короба из тонких досок. Перед заливкой бетоном внутреннюю поверхность опалубки п наружную поверхность пробок или коробов оборачивают толыо либо пергаментом для облегчения их удаления после затвердения бетона. Запрещается для этой дели использовать масла (солидол, соляровое и др.), применение которых значительно ухудшит сцепление раствора в колодце с монолитом фундамента.

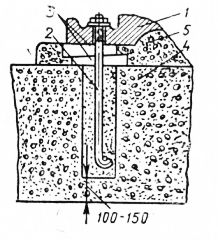

Рис. 3. Крепление станины машины фундаментным болтом: Пространство между пробками и опалубкой заполняют бетоном по возможности непрерывно, для чего необходимо иметь запас бетона. Окончание бетонирования зависит от способа установки машины на фундаменте. Если подошву станины оборудования следует устанавливать на стальные подкладки (для компрессоров), то верхний уровень бетона не должен доходить до верхнего края опалубки на 30—50 мм. Если машину разместят на резиновых прокладках (сепараторы), то бетонирование производят вровень с краями опалубки (под шаблон). После окончания укладки бетона опалубку смачивают водой, а верхнюю часть фундамента покрывают мокрыми опилками или мешковиной. Влажный режим при твердении бетона необходимо поддерживать в течение первых 7—10 дней после бетонирования для защиты монолита от испарения. Через 2—3 ч (для больших фундаментов) и через сутки— для малых, пробки раскачивают и удаляют из колодцев. Опалубку снимают через 5 суток. Необходимо принять меры, чтобы до начала монтажа оборудования не было засорения колодцев. Оборудование на фундамент устанавливают после приобретения бетоном необходимой прочности (не менее 60% от предусмотренной проектом), т. е. примерно через 7 суток. Окончательную (100%-ную) прочность бетон приобретает через 28 суток. Готовый фундамент по периметру окантовывают уголковым железом и облицовывают кафельной плиткой черного цвета с расшивкой швов. Для приемки фундаментов с целью определения пригодности их для монтажа оборудования сопоставляют фактические размеры, прочность образцов бетона с требованиями чертежей и действующих СНиП или технических условий на производство и приемку работ. По внешнему виду готовый фундамент под оборудование не должен иметь раковин, поверхностных трещин, отслоений, наплывов и др. Не должно быть масляных и других загрязнений, особенно в колодцах. Необходимо, чтобы марка бетона, из которого изготовлен фундамент, соответствовала предусмотренной в проекте. Ориентировочно ее можно определить по звуку, издаваемому при ударе молотком. Бетон марки 50 издает мягкий звук, а при ударе образуется вмятина с осыпающимися краями; марки 75—100 —глухой звук, а в месте удара остается небольшая вмятина; марки 100—150 — звонкий звук, следа от удара не остается. Более точные результаты получают, испытывая контрольный кубик на сжатие в лабораторных условиях. Приемку фундамента под монтаж оформляют актом, в составлении которого участвуют представители строительной, монтажной организаций и заказчика. Сооружение площадок. При монтаже оборудования на перекрытии бетонную площадку устраивают в следующем порядке. Если пол устлан метлахской плиткой, то ее снимают. На бетоне перекрытия зубилом производят насечку. Высота опалубки определяется длиной фундаментных болтов. Опалубку устанавливают на проектную отметку, закрепляют шаблон с фундаментными болтами, смачивают перекрытие и опалубку водой, затем заполняют бетоном. После затвердевания площадка должна быть жестко связана с перекрытием. В некоторых случаях болты пропускают через перекрытие. Поверхность площадки покрывают непрерывным слоем гидроизоляции и облицовывают плиткой. Реклама:Читать далее:Способы и средства установки машин на фундаментыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|