|

|

Категория:

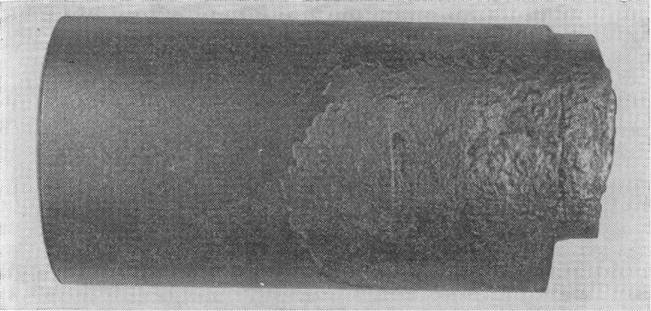

Производство точных отливок Пригар, числовое обозначение 21. Описание дефекта: грубая, шероховатая поверхность отливки, возникшая в результате пригара материала керамической формы к материалу отливки. Причины дефекта: окислы металлов, из которых состоит сплав, реагируют с материалом формы. Образующийся шлакообпазный пиолукт пеакнии. котопый обычно имеет более низкую температуру плавления, чем материал керамической формы пригорает к поверхности отливок.

Рис. 1. Пригар

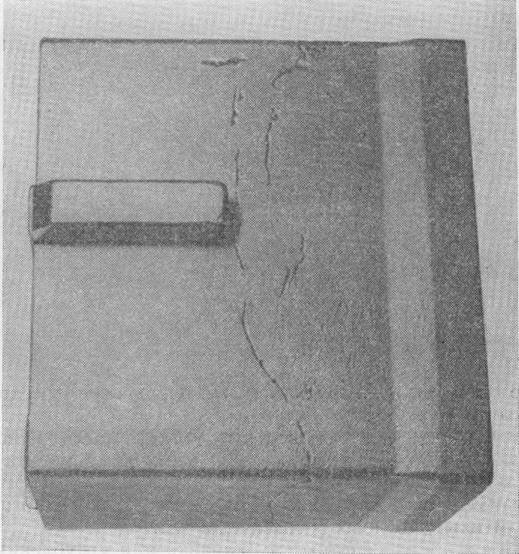

Устранение дефекта: огнеупорный наполнитель суспензии следует полностью или частично заменить другим материалом, который не реагируете окислами заливаемого металла, например корундом или цирконом вместо пылевидного кварца. Неслитины: числовое обозначение 22. Описание дефекта: канавки или углубления (сквозные и несквозные) с закругленными краями на поверхности отливки. Причины дефекта: Устранение дефекта: Расслоение оболочки: числовое обозначение 23. Описание дефекта: мелкие узкие или пространственные углубления на поверхности отливок, закрытые, частично соединенной с металлом отливки пленкой металла (ужимины). Пленка металла в большей части отделена от металла отливки прослойкой керамического материала.

Рис. 2. Поверхностные бороздки-ужимины.

Рис. 3. Спай

Рис. 4. Ужимины

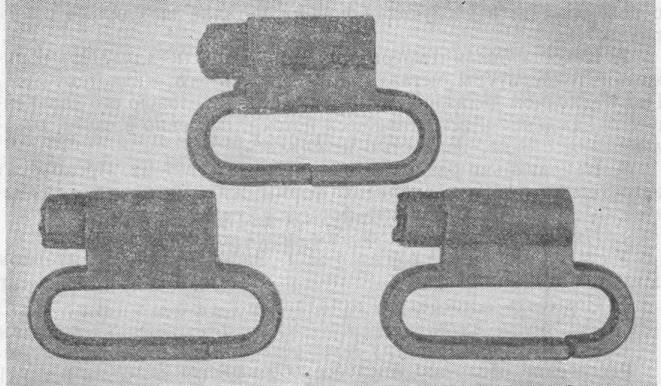

Причины дефекта: Устранение дефекта: Пробой оболочек металлом с пригаром, числовое обозначение 24. Описание дефекта: образования (наросты) различной формы и величины на поверхности отливки, состоящие из металла с включениями формовочного материала.

Рис. 5. Наросты

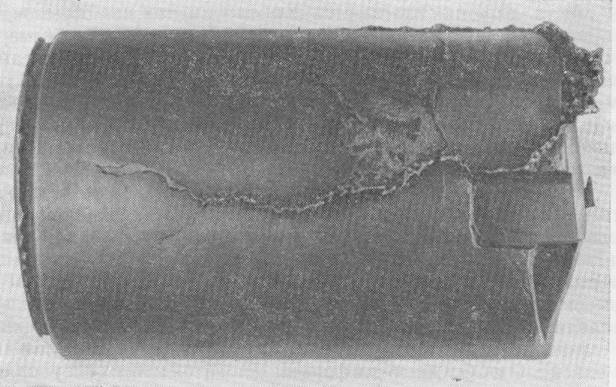

Причины дефекта: 1. При нанесении первого слоя оболочковой формы была нарушена технология и на слое при его сушке образовались мелкие трещины. При нанесении второго слоя в эти трещины проникла суспензия, которая уже не могла быть присыпана огнеупорным порошком. Металл при заливке прошел сквозь сетку трещин в первом слое и образовал металлический нарост, смешанный с частицами керамики. 2. Металл проник сквозь стенки оболочки, так как обсыпочный материал при недостаточной вязкости суспензии был чрезмерно грубым и пробивал слой суспензии на всю ее толщину до самой модели. Суспензия не заполняла полости между отдельными грубыми зернами обсыпочного материала, и при заливке в зазоры между зернами проникал металл. На отливке появляется неправильной формы металлический нарост вместе с частичками керамики первого слоя. 3. Заливаемый металл реагирует с материалом оболочки с частичным восстановлением составляющих огнеупорного материала или образуете ним сложные химические соединения (шлаки). Они имеют более низкую температуру плавления, чем исходный материал формы. Так, например, корунд не восстанавливается железом, но восстанавливается титаном, а двуокись кремния восстанавливается марганцем. При глубоком вакууме углерод сплава восстанавливает двуокись кремния с образованием кремния или его окиси SiO и СО. Оболочка формы становится менее огнеупорной. Металл проникает в материал формы между ее слоями и образует наросты, загрязненные раздробленными частичками керамики и шлаковыми продуктами реакции. Устранение дефекта: 1. Колебание температуры в камере при сушке слоев керамических форм не должно быть более ±1,6° С. 2. Зернистость обсыпочного материала должна соответствовать плотности суспензии. Фракционный состав обсыпочного материала должен быть по возможности постоянным. 3. Материал керамической формы следует выбирать в зависимости от свойств заливаемого металла и с учетом того, происходит заливка в нормальных условиях или при пониженном давлении. Просечка: числовое обозначение 25. Описание дефекта: более или менее выступающие ребровидные или жилковидные наросты (заусенцы) на поверхности отливок, образующиеся там, где металл затек в трещины в поверхности керамической формы (рис. 63). Причины дефекта: 2. Отдельные слои формы просушены при пониженной температуре. 3. Прочность оболочковой формы была низкой вследствие того, что а) при нанесении слоев не были выдержаны оптимальные условия формирования; время смачивания предыдущих сухих слоев оболочки суспензией было мало; б) наполнитель для суспензии засорен частицами высокой дисперсности; в) связующее не обеспечивало форме достаточную прочность. Устранение дефекта: 1. Выдерживать технологические параметры при выплавлении моделей, обеспечивающие достаточный тепловой удар. При быстром подводе теплоты оплавляется тонкий слой модельного состава, прилегающий к оболочке, и между оболочкой и твердой модельной массой образуется зазор, заполненный жидким модельным составом.

Рис. 5. Заусенцы (трещины формы)

2. Выдержать технологические параметры при сушке слоев оболочки. 3. Увеличить время погружения модельного блока в суспензию; использовать соответствующий огнеупорный наполнитель для суспензии; контролировать свойства связующего и в случае его непригодности заменить суспензию новой. Реклама:Читать далее:Группа дефектов 3 - нарушение сплошности металлаСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|