|

|

Категория:

Групповая технология получения заготовок Специальные штампы являются дорогими, поэтому штамповка жидкого металла применялась главным образом для получения крупных партий заготовок. Чтобы обеспечить рентабельность штамповки жидкого металла в условиях мелкосерийного и серийного производств, необходимо снизить стоимость ее за счет унификации отдельных элементов и штампов в делом и перехода к групповым конструкциям. Детали и узлы штампов одного назначения, повторяющиеся во всех специальных штампах для изготовления сходных деталей, могут быть выделены в отдельную конструкцию, которую называют групповым блоком. Эта работа должна проводиться после группирования деталей и определения характерных конструктивно-технологических особенностей для каждой группы. Для производства той или иной заготовки данной группы проектируется и изготовляется только сменный формообразующий вкладыш (формовкладыш), состоящий, как правило, из трех-четырех деталей.

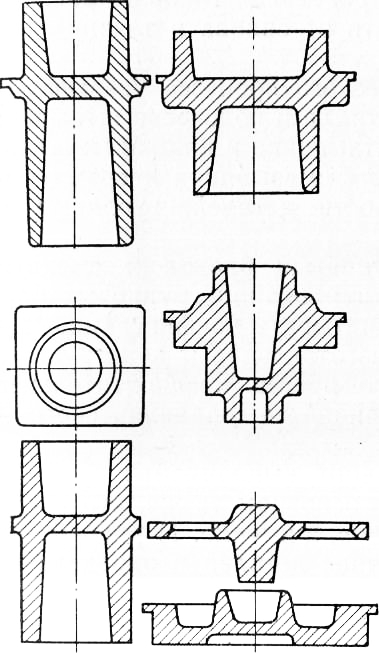

Рис. 1. Группа деталей, имеющих форму тел вращения

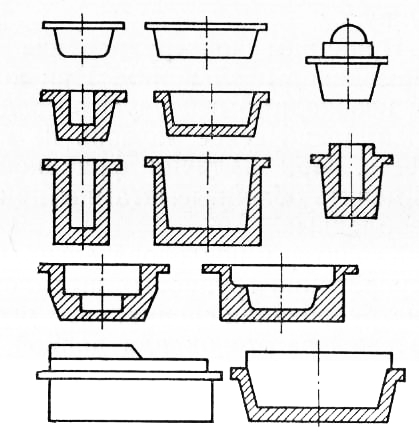

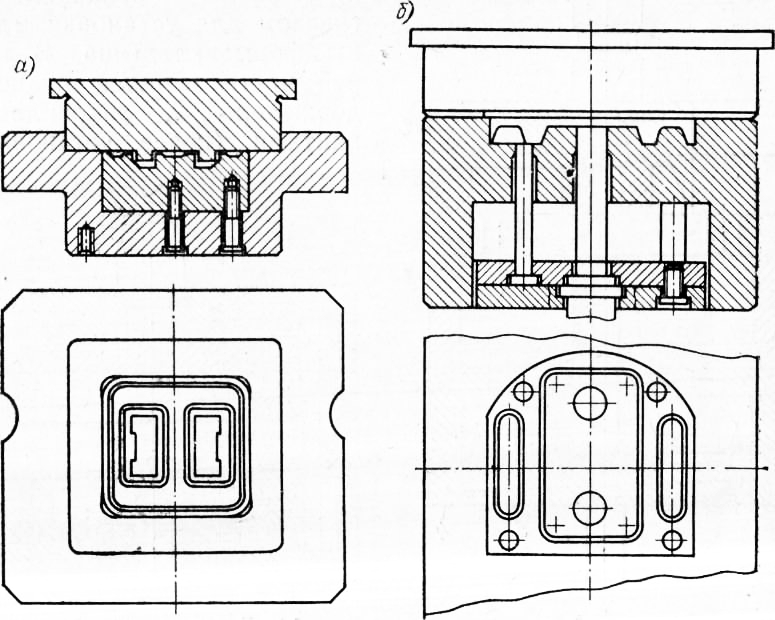

Рис. 2. Группа деталей прямоугольной формы Классификация заготовок. Заготовки классифицируются преимущественно по конструктивным признакам, которые являются определяющими параметрами при проектировании групповых штампов. Исходный материал заготовок не оказывает существенного влияния на конструкцию штампа. На заводах встречается значительное количество деталей, которые по конструктивным особенностям и другим параметрам могут быть изготовлены штамповкой жидкого металла. Штампованные детали из жидкого металла могут быть разделены на три группы. К первой группе относятся детали, имеющие форму тел вращения (рис. 1), ко второй—детали прямоугольной формы (рис. 2). Третья группа состоит из деталей, имеющих наружные впадины или выступы, для оформления которых необходимо в формовкладыше предусмотреть разъемную матрицу. Каждая группа в зависимости от размеров деталей может быть разбита на подгруппы. Групповые блоки для изготовления одной группы деталей конструктивно одинаковы, но могут отличаться размерами для каждой размерной подгруппы. В результате адресования детали к группе, в которой она будет изготовляться, определяются основные элементы, относящиеся к блоку и формовкладышу: разъем штампа, способ выталкивания, уклоны для съема детали, а также размеры заготовки. Задача технолога состоит в определении типового режима изготовления заготовок в зависимости от сплава и технических условий на заготовку. В картах группового технологического процесса указываются: режим (температуры заливки металла и подогрева штампа); приспособления, необходимые для штамповки и плавки металла, а также состав смазки, периодичность смазывания и время выдержки. Прилагается также ведомость деталей, входящих в группу. Принципы конструирования групповых блоков и сменных формовкладышей к ним. При конструировании групповых блоков необходимо в первую очередь учитывать конфигурацию деталей, технические условия на их изготовление и конструкцию пресса. При наличии фрикционного пресса предпочтительнее применять облойные штампы, при наличии же гидравлического — безоблойные. Характер и последовательность работ, выполняемых при конструировании групповых штампов, в основном те же, что и при конструировании специальных штампов, а именно: При конструировании также необходимо учитывать удобство работы, т. е. возможность свободного и быстрого удаления за: готовок из штампа в рабочей зоне пресса. В целях повышения стойкости сменных формовкладышей в блоке должна быть предусмотрена система водяного охлаждения. При конструировании сменных формовкладышей последовательно решаются следующие вопросы: Для сокращения времени на конструирование целесообразно разработать и применять групповые чертежи как на общий вид, так и на деталировку формовкладышей для каждой группы деталей, а в целях сокращения сроков изготовления нужно иметь в инструментальном цехе заготовки на отдельные детали вкладышей, заранее изготовленные и подлежащие только доработке в зависимости от оформляющей полости вкладыша.

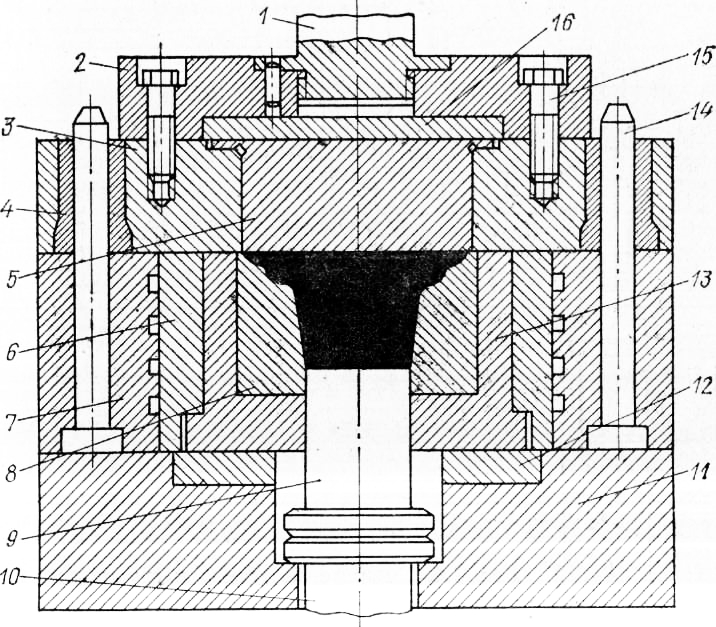

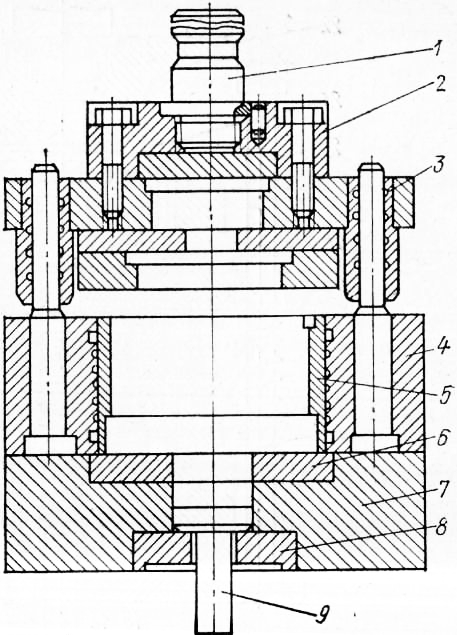

Рис. 3. Групповой блок для штамповки деталей из жидкого металла Конструкции групповых блоков и формовкладышей для изготовления различных групп деталей. Схема группового блока для штамповки деталей группы, изображенных на рис. 1, показана на рис. 3. Блок состоит из хвостовика, верхней подушки, пуансонодержателя, который крепится к верхней подушке болтами, сменного пуансона, сменной матрицы, промежуточного кольца, запрессованного в обойму, нижней подушки блока, сменного толкателя и толкателя пресса. Точность сопряжения матрицы и пуансона обеспечивается применением направляющих колонок с втулками, впрессованными в пуансонодержатель. Между матрицедержателем и промежуточным кольцом имеются канавки, в которых циркулирует вода, охлаждающая сменную матрицу. Для штамповки более крупных деталей используется вставка. Для меньшего износа верхней и нижней подушек под сменный пуансон и сменную матрицу устанавливают каленые прокладки. Сменный формовкладыш состоит из матрицы.

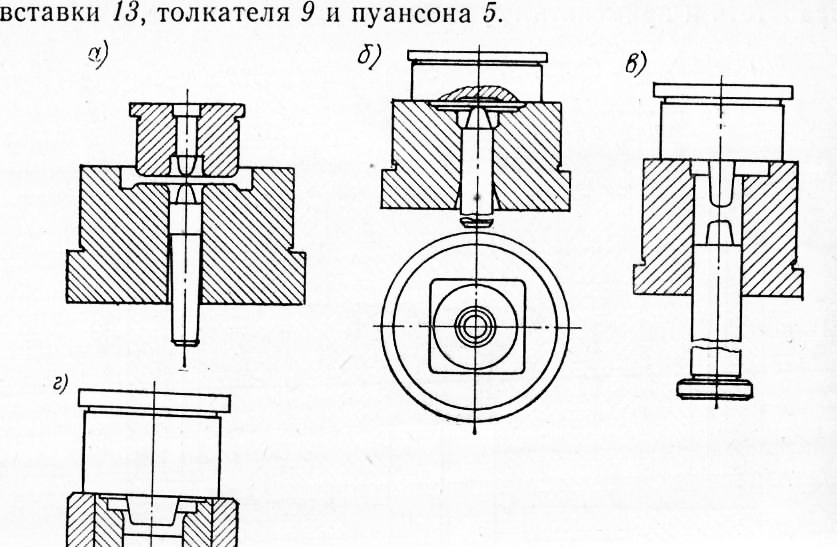

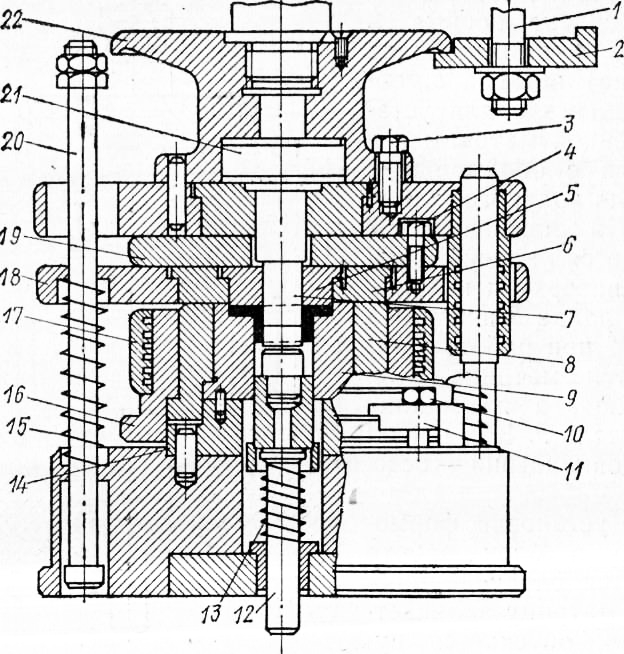

Рис. 4. Сменные вкладыши к групповому блоку Каждому формовкладышу присваивается шифр изготовляемой детали. Данный блок выполняется трех размеров, что позволяет устанавливать матрицы-вкладыши 13 с диаметрами в миллиметрах 100, 130, 170 и 200. Для изготовления деталей разных размеров служат формо-вкладыши, показанные на рис. 4. Они в основном состоят из верхнего пуансона, матрицы и толкателя. Матрица может иметь дополнительный сменный вкладыш (рис. 4, г). Для изготовления деталей той же группы служит групповой блок, приведенный на рис. 5. От блока, описанного выше, он отличается наличием съемника, который позволяет снимать детали с верхнего пуансона в случае подъема их вверх. Такая конструкция дает возможность изготовлять детали с уменьшением уклона как по внутренней, так и по наружной поверхности. Благодаря этому заготовка может быть приближена по размерам и конфигурации к готовой детали, сокращен объем механической обработки, а также уменьшен расход металла. Блок состоит из хвостовика, закрепленного в плите, и пуансонодержателя, в который устанавливается сменный пуансон. Посредством хвостовика верхняя часть блока крепится к подвижной траверсе пресса. Нижняя часть блока представляет собой основание, на котором закреплена обойма. В обойму вмонтирована (приварена) вставка, образующая гнездо для установки сменной матрицы и в соединении с обоймой — каналы для водяного охлаждения. На основание укладывается каленая подушка 6 наверху и каленая опорная планка внизу. На подушку при работе устанавливается матрица формовкладыша, а на планку — толкатель. Как правило, формовкладыши — безо-блойные. После установки формо-вкладыша в блок работа выполняется следующим образом: в матрицу заливается металл, опускается пуансон со съемником и происходит запрессовка с последующей кристаллизацией металла под давлением; затем пуансон поднимается вверх, увлекая за собой заготовку, которая снимается с него съемником. Другая конструкция блока (рис. 6) позволяет при замене формовкладыша не снимать блок с пресса. Для замены матрицы достаточно отвернуть гайку настолько, чтобы можно было повернуть прихваты и снять обойму. При замене пуансона необходимо между матрицей и плитой положить два бруска, отвернуть винты, а затем поднять ползун пресса с верхней плитой, которая крепится к ползуну пресса прихватами и болтами. Для замены пуансона, оформляющего фланец детали, необходимо отвернуть винты и снять плиту. Сменные вставки позволяют устанавливать формовкладыши большого размера, а при малых размерах их экономить легированную сталь, применяемую для изготовления вкладышей. Для съема деталей с верхнего пуансона имеется устройство, состоящее из плиты, болтов и пружин.

Рис. 5. Блок со съемником Данный блок позволяет изготовлять детали с минимальными припусками и уклонами, а также со сквозным отверстием. Отверстие оформляется следующим образом. При заливке металла в формовкладыш нижний пуансон, закрепленный на выталкивателе, удерживается в верхнем положении пружиной, благодаря чему залитый металл принимает форму кольца, расположенного вокруг этого пуансона. При опускании прессующий пуансон смещает нижний пуансон, занимая его место и одновременно оказывая давление на металл. В конце движения нижний пуансон совсем выходит из заготовки и его место полностью занимает верхний пуансон. Благодаря этому прошивается сквозное отверстие в заготовке. Ввиду значительных усилий пуансон опирается на каленую прокладку. Блок имеет водяную рубашку для охлаждения.

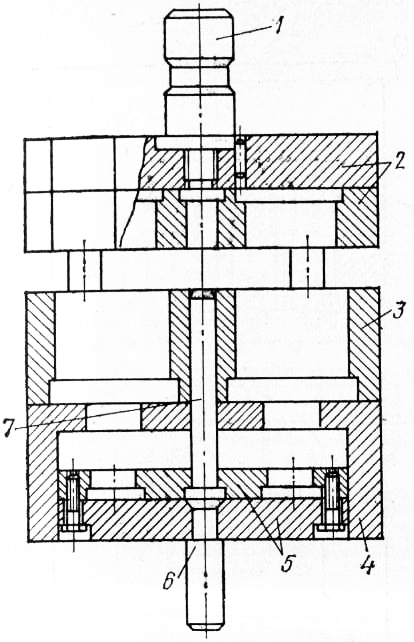

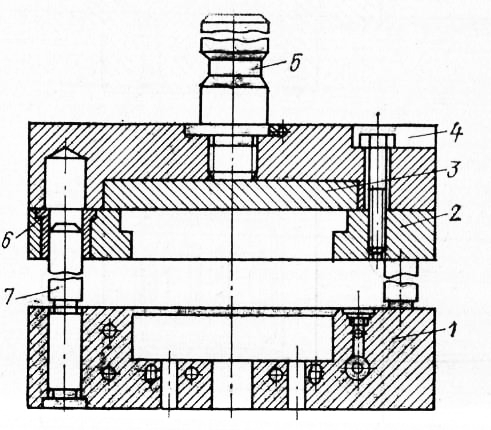

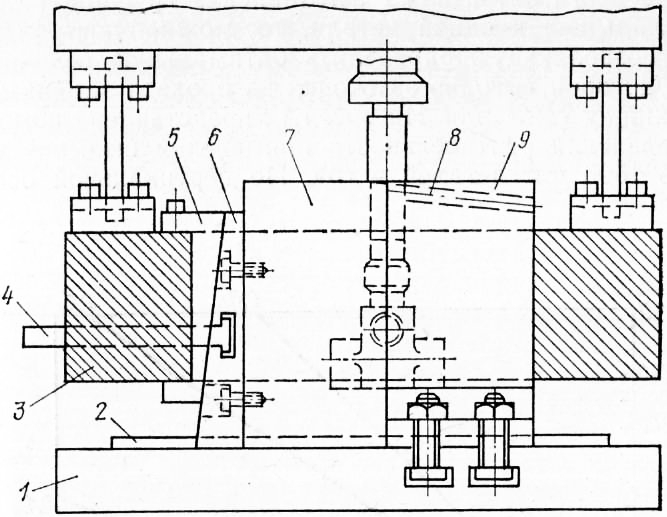

Рис. 6. Блок для штамповки деталей из жидкого металла Групповой блок, изображенный на рис. 7, позволяет изготовлять одновременно две одинаковые или разные детали той же первой группы. Он состоит из верхней и нижней частей, которые крепятся соответственно к верхней подвижной траверзе и к столу пресса. Верхняя часть представляет собой плиты пуан-сонодержателя с закрепленным на них хвостовиком. Нижняя часть состоит из обоймы, установленной на основании, плит толкателей, толкателя и направляющих колонок. В обойме имеются два гнезда, в которые устанавливаются матрицы формовкладышей. Выталкивание заготовок происходит движением вверх толкателей, которые устанавливаются в два гнезда плит. На рис. 8 представлен блок для изготовления прямоугольных деталей второй группы размером в плане до 130 X 140 мм. Блок имеет нижнюю обойму — основание с гнездом для установки матрицы формовкладыша. В верхней части имеется пуансоно-держатель, закрепляемый винтами (после установки в него сменного пуансона) на плите. Последняя соединена с хвостовиком, который закрепляет верхнюю часть блока на прессе и имеет каленую опорную планку под пуансон. Верхняя часть блока центрируется относительно нижней колонками и втулками. Нижняя часть имеет каналы для охлаждения проточной водой.

Рис. 7. Групповой блок для изготовления одновременно двух заготовок

Рис. 8. Блок для заготовок второй группы В блоке (рис. 8) устанавливаются формовкладыши, служащие для изготовления прямоугольных заготовок (рис. 9). Они состоят из матриц, верхних пуансонов и толкателей. Некоторые формовкладыши не имеют толкателей; съем деталей в таком случае производится клещами, захватывающими деталь за об-лой. Это возможно благодаря значительным уклонам на наружной поверхности заготовок. Ко второй группе могут быть отнесены детали, имеющие наружные углубления или выступы, препятствующие извлечению их из штампа прямым выталкивателем без разъема матриц. Изготовление таких деталей может быть осуществлено на описанных выше блоках. Для этого в конструкции формовкладышей необходимо предусматривать разъемные матрицы, которые извлекаются вместе с изделием и затем разнимаются, освобождая его. В качестве примера, свидетельствующего о возможности применения группового метода для получения заготовок сложной формы и значительной массы, можно привести штамповку колонок высотой до 1200 мм.

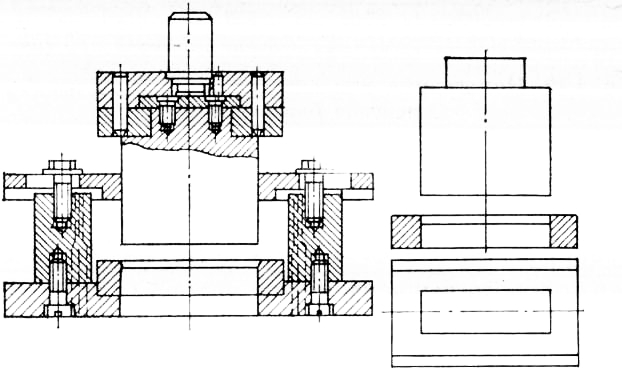

Рис. 9. Сменные вкладыши для изготовления деталей На рис. 10 показана конструкция сборного блока для штамповки деталей из жидкого металла на гидравлическом прессе. На нижнюю плиту устанавливается и закрепляется неподвижная правая полуматрица. Левая подвижная полуматрица может перемещаться по плите вдоль шпонки. При опускании рабочего плунжера пресса обойма охватывает полуматрицы, а клиньями сжимает их, плотно удерживая в сомкнутом положении. Заливка металла производится в отверстие, служащее для входа пуансона; излишний металл сливается по наклонному каналу, после чего осуществляется прессование и выдержка металла с целью его кристаллизации под давлением. При подъеме рабочего плунжера обойма вместе с клином 5 поднимается и освобождает подвижную полуматрицу. Перемещение последней осуществляется с помощью плунжера, действующего от гидравлического или пневматического цилиндра. При разъеме полуматриц заготовка остается в неподвижной части, откуда извлекается с помощью толкателей. Для перехода от штамповки заготовки одного наименования к другой необходимо заменить пуансон и две полуматрицы.

Рис. 10. Сборный блок штамповки деталей из жидкого металла Для обрезки облоя применяются групповые блоки со смен ными вкладышами.

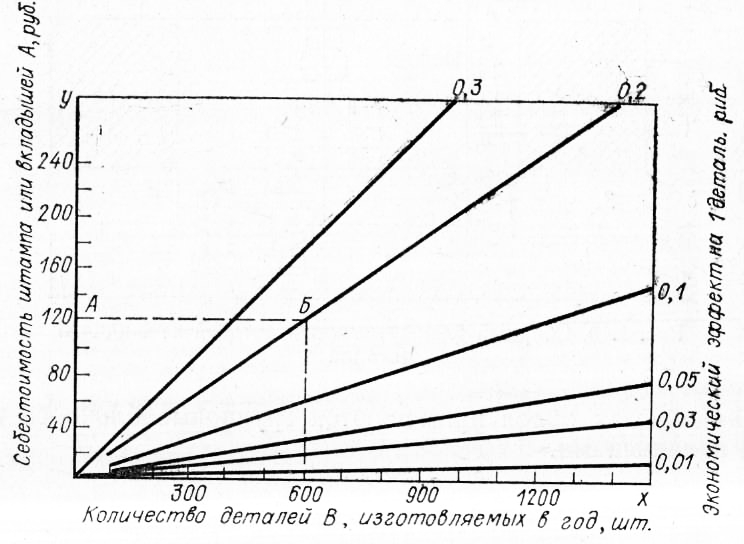

Рис. 11. Групповой штамп для обрубки облоя На рис. 11 показана конструкция такого штампа, где сменными деталями являются пуансон и матрица. Данный штамп служит для обрубки облоя на деталях группы прямоугольной формы. Экономическая целесообразность применения групповых штампов. При применении группового метода решается задача внедрения жидкой штамповки для изготовления деталей небольшими партиями, так как использование групповых штампов сокращает до 50 % затраты на проектирование и изготовление оснастки. Если отнести затраты на изготовление групповых блоков и формовкладышей к одной детали, то можно построить номограмму, позволяющую определить оптимальную величину партии, при которой выгодно заготовки из проката заменять штамповкой жидкого металла. На рис. 12 представлена номограмма для определения рентабельности применения штампов при выпуске до 1500 шт. деталей в год. По вертикальной оси номограммы отложены значения себестоимости штампов или формовкладышей, по горизонтальной — величины годовой партии. Экономия, отнесенная к одной детали, указана на соответствующей лучевой линии.

Рис. 12. Номограмма для определения рентабельности применения блока штампа Размер годового выпуска В, при котором окупится штамп себестоимостью А, обеспечивающий экономию Б, находится на оси после проведения пунктирных линий, показанных на рисунке. Можно решать и другие задачи: определить экономию и себестоимость штампа. Реклама:Читать далее:Групповой метод изготовления поковокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|