|

|

Категория:

Роботы в промышленности Далее: Роботизированная сборка Клеевые и изоляционные работы Успехи в создании клеев привели к увеличению использования их как заменителей такого традиционного метода скрепления деталей, как клепка, особенно в связи с тем, что все больше и больше начали использоваться пластмассы. Одно из главных преимуществ клеев состоит в том, что напряжения распределяются по значительно большей поверхности, чем в большинстве других способов скрепления, но до сегодняшнего дня осуществлять соединение типа металл-на-металл с помощью клеев не удавалось так же успешно, как соединение типа пластмасса-на-пластмассу. Однако недавно стало возможным склеивать даже металлические поверхности, покрытые маслом, что привело к возникновению многих новых областей применения. Ручные клеевые работы могут выполняться кистью или краскопультом, смесителем (для двухкомпонентных клеев) или тепловым пистолетом (для горячерасплав-ленных клеев). Применяемый способ разбрызгивания может привести к тому, что оператор должен будет работать в маске и быть обеспечен эффективной вентиляционной системой. Нанесение клеев на горячие поверхности может привести к дискомфортным условиям работы. Если оператор будет недостаточно проворным при завершении работы, то горячерасплавленные клеи остынут и будут затвердевать. Роботы же могут выполнять многие клеевые и изоляционные операции намного быстрее человека и более качественно. Такие роботы должны иметь контурную систему управления и обладать пятью степенями свободы, исключая случаи, где требуется нанести клей локально. Дуговая сварка Это одна из наиболее трудных работ как для человека, так и для робота. Процесс включает в себя использование специального сварочного пистолета, генериющего сплошную электрическую дугу, которая должна «перепрыгнуть» от электрода на конце пистолета к свариваемому металлу. Температура на этой электрической дуге очень высока и достаточна, чтобы расплавить небольшую часть металла, куда попадает дуга. Если электрод пистолета сделан из того же металла, то он расплавляется и способствует заполнению свариваемого шва. В этом случае электрод обычно состоит из катушки проволоки, намотанной на барабан и автоматически подаваемой в пистолет, с тем чтобы постоянно заменять расплавляемый конец электрода. Если дуга возникает в воздухе, свариваемый металл, как правило, сильно окисляется. Чтобы избежать этого, воздух должен быть каким-то образом удален из пространства, окружающего расплавленный металл под сварочным пистолетом. Хотя поверхность постоянно оплавляемого электрода можно покрыть флюсом, который сам будет расплавляться и таким образом предотвращать окисление, проще создать поток инертного газа (такого, как гелий или аргон), который будет обтекать конец пистолета и пространство вокруг дуги. Инертный газ, предотвращая любое окисление, может подаваться через гибкую трубку из газового баллона, находящегося на некотором расстоянии от сварки. Такая сварка — наиболее простая форма промышленных сварочных работ, хотя есть и ее модификация, в которой электрод сделан из вольфрама (который не плавится при высокой температуре дуги), так что любой добавочный материал, требуемый для заполнения сварочного шва, дол’жен подаваться от отдельного стержня, сделанного из нужного металла. Хотя дуговая сварка идеальна для формирования длинных газонепроницаемых соединений, это довольно трудная работа. Существуют различные типы обычно используемых швов, наиболее важные из которых: соединение встык, при котором два листа присоединяются ДРУГ к другу краями; соединение внахлест, при котором один лист слегка находит на другой по краю, и угловые соединения, когда один лист присоединяется к другому перпендикулярно. Однако во всех этих случаях электрод должен удерживаться на необходимом расстоянии от металлической поверхности так, чтобы Дуга правильно плавила металл, а тот стекал в щель и заполнял ее до нужного уровня. При этом электрод не Должен находиться слишком близко к поверхности, иначе он приварится к ней. Если дугу слишком долго удерживать на одном месте, то температура металла в этом месте станет очень высокой, так что дугу нужно постоянно держать на оптимальном расстоянии. Если шов впоследствии будет подвергаться давлению, то сварщик должен попытаться сделать его за один проход, так как вероятнее всего, что протечки возникают, как правило, между двумя различными участками шва. Помимо того, что сварщику на всем этом постоянно приходится концентрировать свое внимание, он подвержен действию дыма, искр и такому ослепительному излучению дуги, что может следить за процессом лишь через темное стекло защитной маски. Большой интерес, который проявляется сейчас к использованию роботов на сварке, вызывается уменьшением числа желающих выполнять сварочные работы из-за непривлекательности этой работы. Из-за относительно низких скоростей (например, 20 мм/с) и небольшой полезной нагрузки, которую при этом несет робототехническое устройство, для этих целей обычно применяются роботы с электрическим приводом, а из-за симметричности устройства обычно требуется только пять степеней свободы. Обучение можно проводить либо путем показа, когда руку робота вручную передвигают по нужной траектории, либо путем задания точек, которые затем интерполируются роботами. Такие системы без какой-либо формы сенсорной обратной связи способны сваривать щвы на деталях, которые точно позиционированы. Действительно, они могут выполнять работы намного качественнее, чем человек. Однако во многих практических приложениях такую точность позиционирования свариваемых деталей невозможно обеспечить.

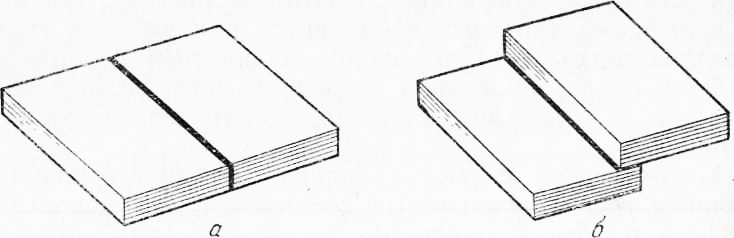

Рис. 1. Типичные виды сварных соединений:

а — встык; б — внахлест; в—угловое соединение

Часто возникает необходимость использовать определенные формы сенсорного управления, с тем чтобы компенсировать неточности в проведении работы, возникающий со временем износ зажимных приспособлений и арматуры, термическое коробление заготовок при сварке и остаточные прогибы штампованных деталей. Для оптимальной сварки тонкого листового металла, используемого для оболочек корпуса автомобиля, сварочный факел должен быть позиционирован с точностью до 0,5 мм от идеального положения, но обычно сама заготовка позиционирована с точностью всего в несколько миллиметров. Несомненно, для того чтобы правильно следовать по траектории шва, робот должен делать больше, чем просто копировать траекторию, которой он обучен,— он должен использовать такую технологию выполнения шва, которая предусматривает изменение его движений. Пытаться вместо этого сокращать число вариантов позиционирования заготовок было бы слишком дорого. Существуют два основных подхода к выполнению шва. Двухпроходные системы используют «пробное действие», в котором робот проходит вдоль ожидаемого маршрута шва (со скоростью, достигающей, возможно, 1 мм/с) без сварки, но со слежением, обычно визуальным, за любыми отклонениями от ожидаемых позиций. При втором проходе (сварке) робот в состоянии точно выполнить сварку обычно с помощью датчиков, защищенных от искр и дуги. Преимущество такой системы состоит в том, что очувствленный проход может осуществляться с максимальной скоростью, при которой информация от датчиков легко обрабатывается, с тем чтобы различить шов независимо от того, какой могла бы быть выбрана скорость для обеспечения оптимальной сварки (как правило, около 10 % скорости очувствления). Такая система не в состоянии компенсировать любые ошибки в заготовке, если она будет двигаться после первого прохода или вызывать термические искажения во время самого процесса сварки. Альтернативой этому подходу является использование однопроходной системы. Такие системы чувствуют шов во время фактического сварочного процесса и динамично корректируют положение робота. В простейших системах робот программируется так, чтобы он мог определить центр шва либо с помощью электромеханического контактного датчика, либо следуя зигзагом поперек соединения, анализируя значения тока вольтовой дуги и напряжения. Такие системы, чувствующие «сквозь дугу», представляют сейчас наиболее распространенную форму неконтактных устройств, следящих за швом. В более сложных системах шов может определяться визуально, например путем включения в сварочное устройство системы, которая направляет лазерный луч на поверхность заготовки и затем следит за заготовкой через одну или несколько телевизионных камер. Используя фильтры, можно предотвратить «ослепление» маломощного лазера ярким светом электрической дуги. При однопроходных системах необходимо также защитить камеры от брызг, возникающих в процессе сварки с помощью, например, кварцевых окошек. Однопроходные системы, вероятно, будут быстрее, чем двухпроходные. Они имеют преимущества не только в динамичной коррекции ошибок позиционирования и в возможном обеспечении мощной техникой контроля качества, но также и в существенном уменьшении детализации программирования траектории. Возможности использования однопроходных устройств для сварных швов, основанных на магнитных и акустических явлениях, исследуются в Оксфордском университете (Великобритания). Возможные преимущества однопроходных устройств заключаются в том, что обработка данных в них проще, чем в визуальных системах, поэтому устройства были бы дешевле, а метод слежения с магнитным «вихревым потоком» обладает «иммунитетом» к дыму от дуги. Тем не менее для изделий сложной геометрии визуальные системы, вероятно, останутся единственно возможным вариантом. Лазеры Более 20 лет прошло после изобретения лазеров. Сегодня их мощность значительно возросла, и они все больше применяются в промышленности для раскроя сложных форм в широком диапазоне материалов, включая металл, пластмассы, композиты, керамику, дерево и даже ткань (для шитья на заказ). Для таких материалов, как металлы, обычно применяются лазеры на С02 мощностью 1 кВт и более. Листы могут проходить под лазерным лучом так, чтобы можно было получить требуемую форму — как простую, так и сложную, по желанию. Здесь нет износа инструмента, и лазером можно сделать узкие параллельные насечки, не прикладывая механических усилий, способных повредить заготовку. Кроме того, у лазера очень узкая зона нагрева, что позволяет мгновенно начать и остановить процесс резки. Помимо резки, лазер можно использовать также для сварки (при этом скорость будет больше, чем при традиционной дуговой сварке) или «рассеянный» световой луч — для термической обработки поверхностей. Таким образом, универсальность лазера делает его идеальным средством для гибких производственных систем, способных производить разнообразную продукцию. Ясно, что область применения лазеров можно было бы расширить, если бы удалось манипулировать лучом с пятью степенями свободы, с тем чтобы обеспечить возможность действовать в трехмерном пространстве, включая способность поддерживать луч перпендикулярно сложной поверхности. Но лазеры требуемой мощности слишком велики и тяжелы для того, чтобы робот мог ими манипулировать с требуемой точностью. Однако недавно стало возможным создать традиционные роботы с гибким световодом. Примером такой системы может служить модель, разработанная фирмой «Дженерал электрик» (США), которая связывает гранатовый лазер на неодимо-итриевом алюминии мощностью 400 Вт с рабочим органом робота фирмы «Хитати» посредством гибкого кварцевого оптического волокна диаметром ! мм. В прошлом были трудности, связанные с возможностью прохождения нужных количеств энергии по оптическим волокнам, но сейчас они успешно преодолеваются. Утверждают, что робот и лазер могут разделять 300 м, а потери энергии будут составлять всего 20%. Действительно, группы традиционных роботов могут быть связаны с единственным лазером стоимостью 100 000 долл. посредством оптического кабеля стоимостью всего 10 000 долл. (для каждого соединения). Иной подход представляет собой система «Кобра». В этой системе использован лазер на С02 фирмы «Фер-ранти» мощностью 400 Вт или 1250 Вт, размещенный на раме по соседству с рукой робота «ИРБ-6» с пятью степенями свободы фирмы «АСЕА», а лазерный луч проводится к наконечнику серией из десяти зеркал, размещенных в шарнирных соединениях. На последнем этапе луч фокусируется линзами на поверхности заготовки. Для охлаждения линз вокруг них подается сжатый газ, и если газ инертный, то окисление исключается. В качестве варианта можно Использовать вдуваемый в насечку кислород, что часто значительно увеличивает максимальную скорость резки. В других случаях струи газа используются для удаления дыма из области резки. Подходящие для этой работы роботы должны обладать широким диапазоном скоростей, так как режущий луч должен двигаться медленно, но точно, тогда как для поверхностной тепловой обработки скорость движения должна достигать 1 м/с. Механические инструменты В дополнение к различным рабочим органам с инструментом, используемым для специфических работ, рассмотренных в других параграфах этой части, имеется также большое число механических инструментов (обычно пневматических), с которыми легко обращается человек, но вместо этого их можно прикрепить прямо к руке робота, для управления которой не требуется сильная сенсорная обратная связь. Особенно выгодно прикрепить инструмент к руке робота (лучше, чем использовать руку для перемещения заготовок к фиксированному инструменту), когда заготовка тяжелее инструмента. Если для операций с той же заготовкой требуются различные варианты конструкций инструментов, то можно использовать метод автоматической смены инструментов по аналогии со сменой захватов, однако потери времени будут одинаковы, так что в этих случаях роботу фактически лучше взять заготовку (если возможно) и перемещать ее между двумя закрепленными инструментами. Среди различных инструментов, которые обычно закрепляются на руке робота, имеются виды дрелей и сверлильных устройств иногда с механическими позиционирующими приспособлениями для увеличения точности и скорости, а также с использованием предварительной нагрузки для предотвращения отклонений. Как указывается в последней главе, заусенцы можно снимать приспособлением, прикрепленным к руке робота, а соответствующим инструментом — гравировать. Обработку пескоструйным аппаратом и полировку объектов (таких, как нержавеющие стальные резервуары) можно выполнить путем присоединения либо кругового, либо ленточного варианта соответствующего абразивного инструмента. Точечная сварка В 70-х годах одним из главных приложений промышленных роботов стала автоматическая точечная сварка. Хотя значение других приложений сейчас и выросло, она представляет собой очень широкую область применения роботов первого поколения. Точечная сварка пригодна для соединения большинства видов металлических листов, особенно стальных. Процесс включает в себя зажатие листов между двумя мощными электродами на одну секунду. Между двумя электродами через два листа проводящего металла, которые наложены друг на друга, пропускается в течение очень короткого промежутка времени сильный ток (до 1500 А). Сопротивление такому сильному току небольшой колонки металла непосредственно между двумя электродами приводит к расплавлению небольших участков обоих листов, которые затем сплавляются вместе в одной точке. Набор электродов обычно состоит из пистолета с двумя электродами, которые, как горячие щипцы, схватывают находящиеся между ними листы. Если пистолет предназначен для сварки далеко от края листов, у него должны быть сверхдлинные электроды. Для того чтобы продлить срок службы электродов, их концы могут заменяться, а сами электроды обычно охлаждают холодной водой. Однако такие пистолеты обычно очень тяжелы и громоздки, даже если они частично и поддерживаются подвесной системой сверху. Кроме того, всякий раз нужно перемещать силовые кабели вместе с пистолетом. Из-за того что сам период сварки непродолжительный, очень важно, чтобы к следующей позиции пистолет передвигался как можно быстрее. Делать это все человеку-оператору очень трудно. Выполнение точечной сварки с помощью роботов особенно привлекает не только тем, что позволяет освободить человека от тяжелой и нудной работы, но также и тем, что робот при сварке может делать меньше точек (за счет их более точного размещения), чем мог бы делать (неточно) человек. Тем не менее, чтобы выполнять такую работу, робот, должен обладать высокой степенью жесткости и иметь мощные приводы для шести осей с крутыми характеристиками ускорений. Хотя обычно использовались только роботы с позиционной системой управления, встроенные в индексную производственную линию, отмечается увеличение спроса на роботы точечной сварки, которые могут работать на постоянно движущихся объектах, требуя, таким образом, сложных устройств, действующих по непрерывной траектории, со способностью регулировать соответственно программу. Покраска и покрытие распылением Как и в предыдущем случае, эти работы представляют собой главную область применения роботов первого поколения. Всякий раз, когда нужно нанести защитные покрытия на большое число изделий, используются методы распыления. В качестве таких покрытий чаще всего используется быстросохнущая краска или эмаль, грунтовочная краска и др. Для того чтобы достичь высокого качества, распыляющий пистолет следует перемещать, выдерживая нужные расстояния от поверхности и нанося покрытие несколькими тонкими слоями. Хотя этот процесс в некоторой степени можно автоматизировать, используя соответствующее оборудование (как в автомобильной промышленности), такую технологию нельзя успешно применить во всех случаях, например при покраске мест, до которых трудно добраться. Здесь нужно использовать людей. Такая работа, конечно, требует квалификации, но вместе с тем она очень неприятна. Покраска свободным распылением при правильной температуре требует работы в малых объемах, при этом необходимо надевать маски, так как многие растворители токсичны, а некоторые пигменты канцерогенны. Кроме того, на таких работах должны использоваться наушники, предохраняющие от шума, так как высокий уровень шума, создаваемый распылением, может в противном случае причинить непоправимый ущерб слуху работника. Очень много энергии тратится на обеспечение высокого уровня вентиляции в окрасочных кабинах, что существенно увеличивает стоимость покраски распылением. Роботы с контурным управлением, обучаемые квалифицированным маляром с использованием специальных методов — когда руку робота вручную проводят по всему циклу заданной работы или когда для этой цели применяют телеоператор, идеально подходят для такой автоматизации, и различные фирмы построили роботы специально для выполнения таких работ. Поскольку часто окрашиваются детали, движущиеся вдоль конвейера, должна быть гарантирована постоянная скорость их движения, покрасочные роботы должны обладать способностью соответственно регулировать свои программы. Водометные устройства Все шире становится область применения роботов, оснащенных инструментами, и хотя сегодня парк таких роботов пока невелик, в будущем они могут получить широкое распространение. Примером может служить использование мощных водометов как для очистки, так и для резки. В таких системах применяются специальные насосы, способные давать тонкую струю при большом давлении. Направив одну из струй на покрытый ржавчиной предмет, можно его очень быстро очистить. Действительно, американская компания «Юнайтед Спейс Бустерс» после каждого полета космических кораблей «Спейс Шаттл» использует водяные струи, управляемые роботом, для очистки обугленных и поврежденных поверхностей повторно используемых ускорителей. Более тонкими струями (диаметром около 0,1 мм) действительно можно резать различные материалы, такие, например, как армированный стеклопластик. Струя делает очень тонкий надрез, не вызывая пыли, образуемой при механической резке. При добавлении в воду суспензии специальных частиц можно резать этим способом даже тонкие металлические листы! Не представляет больших трудностей присоединить к концу руки робота систему, образующую водяные струи под большим давлением, и похоже, что применение таких систем, начиная от очистки металла и кончая отделкой шлемов для езды на мопедах, увеличит число примеров «роботов с инструментами». Реклама:Читать далее:Роботизированная сборкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|