|

|

Категория:

Производство радиоаппаратуры Создание сложной аппаратуры с высокой надежностью на базе интегральных схем — весьма актуальная проблема. По-прежнему очень важной в ней остается задача получения большого числа межсоединений в многослойных печатных платах. Когда предприятие начинает изготавливать аппаратуру в микроэлектронном исполнении, то ответственность за ее надежность делится между различными разрабатывающими и производственными подразделениями, участвующими в этом процессе. Уже .на этапе проектирования системы к работе требуется привлечь производственников с целью детального изучения особенностей изготовления, характеристик всех комплектующих изделий, методов их применения, влияния окружающих условий, каждое решение, принятое начиная с определения номенклатуры интегральных схем, выбора типа их корпусов, метода монтажа, размера и технологии изготовления многослойных печатных плат и способов охлаждения устройства, в конечном итоге может иметь определяющие влияния на надежность аппаратуры. Выбор метода монтажа Если интегральные схемы выпускаются в металлостеклянных транзисторных корпусах типа ТО или в корпусах с однорядным расположением выводов, то могут быть использованы уже известные методы монтажа. Интегральные схемы в плоском корпусе требуют более сложных методов монтажа. Если применяется монтаж на подложке бескорпусных кристаллов транзисторов, диодов и интегральных схем, то необходимо овладеть всеми современными методами полупроводниковой электроники и использовать их. К ним относится применение однослойных и многослойных керамических подложек, вакуумное напыление, электронография, вжигание проводящих и резистивных паст, фотолитография, термокомпрессионная и ультразвуковая сварка,герметизация, различные виды испытаний и применение ЭВМ для проектирования схем, модулей узлов, управления технологическими процессами и испытаниями. Корпуса. Интегральные схемы в транзисторных корпусах типа ТО хорошо известны, обладают высокой герметичностью и сравнительно дешевы. Использование ИС в плоских корпусах с планарным расположением выводов, которые чаще называют плоскими корпусами, для создания аппаратуры имеет ряд преимуществ: объем системы уменьшается за счет уменьшения высоты корпуса; при некотором увеличении площади печатной платы количество выводов может в несколько раз превышать их количество в корпусе типа ТО; возможность использовать теплопередающую поверхность корпуса для теплоот-вода. Кроме того, использование корпусов этого типа существенно расширяет возможность выбора методов присоединения выводов. С другой стороны, использование плоских корпусов затрудняет монтаж из-за их малого размера, близкого расположения выводов, недостаточной стандартизации и большого количества типов. Интегральные схемы средней и большой степени интеграции в плоском корпусе поставляются потребителю в специальной упаковке, которая, как правило, отличается формой, размером, доступом к выводам и методом извлечения схем из такой упаковки. Это отсутствие стандартизации требует особого обращения со схемами и специальных фиксирующих приспособлений при использовании каждого типа схем, особенно если при сборке блоков используется автоматическое оборудование. Удаление упаковки некоторых типов плоских корпусов требует обрезки выводов. После этого корпус схемы можно держать только пинцетом, а выводы должны быть тщательно защищены. При установке ИС на металлических полосках, облегчающих теплоотвод, операции формовки и обрезки выводов нужно проводить с большими предосторожностями. При этом выводы схемы должны быть отформованы таким образом, чтобы их можно было легко присоединить к контактным площадкам, расположенным ниже корпуса схемы. Это требует применения штампа, который фиксирует выводы у корпуса, сохраняя его герметичность, и изгибает выступающие части выводов только на некотором определенном расстоянии. Некоторые типы корпусов с однорядным расположением выводов позволяют устранить многие производственные проблемы. Такие корпуса с жесткими выводами легко помещаются в стандартные печатные платы или многослойные платы. Расстояние между выводами, составляющее 2,5 мм, позволяет использовать более широкие допуски при изготовлении проводящих дорожек, сверлении отверстий и размещении контактных площадок. Выступы, отформованные на выводах, предотвращают образование перемычек припоя и захват флюсов, их большой размер облегчает ручную и автоматическую сборку. Применение таких корпусов позволяет проводить печатные проводники под корпусом схемы, что во многих случаях устраняет необходимость использования многослойных плат, особенно если применяются печатные платы достаточно большого размера. Однако в этом случае возрастает размер самих блоков{ из-за использования корпусов больших размеров), а увеличение длины проводников может привести к ухудшению быстродействия систем. Присоединение выводов и другие соединения. Пожалуй, ни по какому другому вопросу монтажа интегральных схем не было столько полемики, как по вопросу метода присоединения выводов. Выбор метода зависит от конкретного применения блока, а преимущества и недостатки отдельных методов постоянно изменяются с появлением новых материалов и усовершенствований. Количественных данных, позволяющих определить качество различных методов присоединения, недостаточно. Для удовлетворения высоким требованиям надежности соединений в системах специального назначения большинство разработчиков предпочитают приварку выводов ИС в плоских корпусах. Существует три класса соединений: Соединение выводов плоских корпусов. Первый метод, который был применен для присоединения вы водов плоских корпусов при массовом производстве была пайка погружением. Однако этот метод оказался неперспективным. Одним из недостатков его явились трудности с формовкой выводов. При этом методе соединения выводов ИС с печатными платами часто получались непропаи, поскольку между узкой полоской вывода и круглым отверстием платы оставался большой зазор, и капиллярные силы не могли его заполнить расплавленным припоем. Кроме того, перегрев часто повреждал кристалл интегральной схемы или нарушал герметизацию корпуса. Многослойные платы не могли быть использованы, если они не имели металлизированных сквозных отверстий. Следовательно, если в конструкции блока требовалась пайка выводов плоских корпусов к печатным платам, формовку выводов, установку интегральных схем на плате и пайку часто приходилось вести вручную. Большинство конструкций плоских корпусов обеспечивает возможность проведения пайки или сварки внахлест. При этом концы выводов помещаются на плоские контактные поверхности, например на конец печатной монтажной дорожки, специальную выступающую контактную площадку или монтажный штырек многослойной платы. Однако делается ли это соединение внахлест, вручную — паяльником, с помощью установки для импульсной пайки или установки для сварки с параллельным зазором, разность толщин выводов и толщин металлизации выводов печатных плат, полученных от различных поставщиков, следует тщательно контролировать (в особенности при сварке). Оборудование, используемое для соединения, должно иметь возможность регулировки и непрерывного контроля за разбросом выводов и проводников печатных плат по толщине. Пайка внахлест вручную требует высокой квалификации оператора, поскольку температура жала паяльника должна быть около 280. ..290 °С (чтобы расплавить припой). Должны быть также приняты меры предосторожности для предотвращения расслоения платы и теплового повреждения интегральных схем. Пайка ИС с предварительно облуженными выводами несколько облегчает эту проблему, так как при этом необходимое количество припоя помещают на соединение с помощью предварительного лужения выводов. Поданное на соединение тепло лишь повторно расплавляет припой и, таким образом, формирование соединения может быть проконтролировано. Например, при пайке сопротивлением можно регулировать время пайки и ток. При пайке плоских корпусов с предварительно облуженными выводами можно с успехом использовать механизацию. Методы фокусирования тепловой энергии на соединениях такого типа также хорошо поддаются контролю и автоматизации. Для эффективного применения автоматизации конструкция корпуса должна быть приспособлена к этим методам. Концы выводов должны быть расположены рядами так, чтобы жало паяльника при пайке сопротивлением или пучок энергии мог проходить вдоль линии выводов. Такие соединения могут обладать высокой (надежностью. Пайка и сварка. Один из часто используемых методов пайки сопротивлением известен как метод контролируемого энергетического профиля. В этом случае контролируемое количество энергии, создаваемое переменным или постоянным током, рассеивается в месте соединения, когда электрод под давлением прикасается к выводу, расположенному на контактной площадке. Для этого типа соединения могут быть использованы сварочные установки с параллельным зазором. Их прецизионные средства контроля, включающие динамическую обратную связь для стабилизации напряжения, обеспечивают хорошее качество паяных соединений. Однако источник энергии необходимо перестраивать, чтобы обеспечивать изготовление соединении, имеющих различную массу. При использовании многослойных плат выполнение этого требования может представить собой проблему, поскольку поглощение тепла соединением зависит от числа внутренних слоев платы, связанных с данной контактной площадкой. Для устранения этого затруднения были разработаны установки с регулируемой температурой, которые переключаются на нужный режим работы, если термопара, расположенная в жале паяльника, указывает, что достигнута необходимая для соединения температура. В течение многих лет для получения сварных соединений использовались установки контактной сварки. Электроды устанавливали на противоположных гранях двух свариваемых проводников, и энергия, поданная при сварке, вызывала расплавление проводов на границе их раздела. Такой метод использовался для микромодулей и пленочных интегральных схем на гибкой подложке, однако его трудно применять для соединений внахлест на печатных платах, поскольку невозможно использовать обе стороны соединения. Это затруднение устраняется при сварке с параллельным зазором, когда оба электрода устанавливаются на вывод плоского корпуса интегральной схемы, и энергия, проходящая через вывод, припаивает или приваривает его к поверхности контактной площадки. Успешное проведение такой сварки требует очень тщательного контроля материалов выводов и точной регулировки режима сварки. Кроме того, необходим контроль качества всех изготовленных соединений, особенно если материалом проводящей дорожки является медь. Пленочные проводники. Интегральные схемы в корпусе или бескорпусные ИС могут быть соединены между собой проводящими дорожками, осажденными на подложку. Этот процесс во многом напоминает производство толстопленочных гибридных и многокри-стальных интегральных схем. Стоимость межсоединений будет достаточно низкой в том случае, когда используются проводящие пасты, которые наносятся методом шелкографии и вжигаются в керамическую подложку. Керамика обладает хорошей теплопроводностью, а плотность монтажа может приблизиться к плотности монтажа двусторонней печатной платы, если в точках пересечения проводники изолированы слоем стекла. В настоящее время многослойные керамические платы разработаны. Многослойные платы для межсоединений. В настоящее время использование многослойных плат являются наиболее широко применимым методом обеспечения большого количества межсхемных соединений в малом объеме. Основной проблемой в такой конструкции является обеспечение связи между слоями. Обычно для электрического соединения слоев многослойных плат применяют металлизированные сквозные отверстия, которые травятся или сверлятся в послойной сборке, а внутренняя их поверхность металлизируется для соединения проводников различных слоев. В этом случае основная проблема — обеспечение надежности металлизированных соединений на малых участках внутренних слоев — может решаться, как было указано выше, травлением и абразивной чисткой для расширения площади соединений. Компромиссным методом является изготовление субблоков путем последовательной обработки отдельных слоев или металлизацией отверстий в отдельных слоях, послойной сборкой и соединением слоев с помощью металлизированных сквозных отверстий. Этот метод привлекает своей гибкостью как разработчиков, так и изготовителей. Он экономичен, поскольку сочетает преимущества высокой плотности межсоединений, характерной для последовательного процесса обработки, с небольшими затратами времени на обработку и умеренной стоимостью отдельных плат со сквозными отверстиями. Кроме того, существует возможность изменить комбинацию плат без остановки производства всех субблоков. Вставные соединители. Ими являются миниатюрные соединители, штырьки которых фиксируются, когда они помещаются в корпус соединителя. Предварительно в штырек может быть вставлен один или два провода и таким образом можно монтировать блоки. При использовании этого метода может быть достигнута высокая плотность монтажа. Соединения накруткой. Метод соединения с помощью накрутки можно успешно применять в процессе создания блока, причем накрутку провода обычно производят автоматически, специальным приспособлением— пистолетом. В микроэлектронных системах становится популярной накрутка провода вокруг штырьковых выводов квадратного сечения. Оконечный точечный вывод. В этом случае используется маленький пружинный зажим, который обеспечивает тесный контакт провода с выступом припоя. Свойства соединения аналогичны свойствам соединений накруткой. Преимущество этого метода состоит в том, что провод может быть скручен, зажим снизу контактного выступа можно отсоединить и сверху на несколько проводов надеть новый зажим так, чтобы верхние штырьки также контактировались с выступом. Такое оконечное соединение можно создать быстро, при этом появляется возможность изменять монтаж при моделировании, если у каждого штырька оставлена петля провода. Простота замены таких соединений заставляет рассмотреть возможность использования зажимных соединений вместо разъемных соединителей, которые применяются для соединения входов и выходов отдельных узлов, в том числе и в высоконадежных блоках. Сварной монтаж. Если при отливке в структуру диэлектрика введены никелевые штырьки, то выводы плоских корпусов могут быть приварены к этим штырькам на одной стороне платы, а на другой ее стороне для монтажа можно использовать тонкий изолированный провод, который может быть приварен к одному штырьку, а затем к другому: В этом случае используют никелевый провод, покрытый специальной полиэтиленовой изоляцией, и сварочные электроды в форме пинцета, с помощью которых провод прижимается к штырьку и при этом механически разрывается его изоляция. При такой сварке никеля к никелю нагретый полиэтилен немного растекается и герметизирует соединение. Чтобы уменьшить число проводов, к штырькам можно присоединить травленую двустороннюю печатную плату. Тогда выводы плоских корпусов приваривают к штырькам сваркой противоэлектродом. В этом случае схемы легко заменять, так как их можно припаивать или приваривать на это же место несколько раз. Аналогичные блоки можно создавать и с помощью пайки, но при тесном размещении монтажа пайка затруднительна и плотность монтажа ниже, чем при сварке. Межсоединения. Для имитации двусторонних печатных плат можно использовать присоединение никелевой ленты к каждой из сторон тонкого листа диэлектрика и приварку этой ленты через отверстия в диэлектрике в местах межсоединений. Соединение таких элементов и сварка слоев ленты на их концах позволяют получать сборку, обладающую свойствами многослойной платы. Такие блоки легко проектировать, изготавливать и изменять, но они тяжелее, чем многослойные печатные платы, и их стоимость даже при массовом производстве может быть выше. Небольшие функциональные модули можно получить при установке схем в плоском корпусе на многослойных платах типа «сандвичей», аналогичных описанным выше. Выводы корпуса схемы присоединяются к выступам на концах .проводящих слоев, которые штампуют из никелевой фольги. Сварка выводов плоских корпусов к этим выступам методом противоэлектрода обеспечивает создание высоконадежных легко контролируемых соединений выводов. Штамповка каждого проводящего слоя из фольги устраняет внутренние соединения; полоски могут быть изготовлены предварительно и храниться в запасе. Ненужные выступы можно удалить во время монтажа. Для создания аппаратуры с высокой плотностью упаковки необходимо не допускать случайного расположения функциональных выводов интегральных схем (питания, заземления, входы и т. д.), так как несоблюдение этого правила может привести к значительному усложнению монтажа. И, наоборот, если ИС установлены на плате рядами вдоль одного направления и выводы размещены таким образом, что вход и выходы ИС ориентированы симметрично этому направлению, разводка значительно упрощается. Иногда используются многослойные печатные платы с открытыми контактными площадками. В этом случае каждый слой представляет собой одностороннюю печатную плату и контактные площадки вскрываются стравливанием изоляции с каждой стороны, что позволяет получить оптимальный вариант компоновки печатных плат. Учет теплового рассеянии Хорошо известно, что чем выше температура р—п-перехода полупроводникового прибора, тем выше вероятность отказа. При использовании полупроводниковых интегральных схем наблюдается значительное повышение тепловых градиентов, что вызвано большой плотностью упаковки схем и аппаратуры в целом. Этот эффект слабее выражен при использовании дискретных компонентов или гибридных интегральных схем. Существенною повышения надежности системы можно добиться тщательным учетом тепловыделения всех без исключения компонентов, их режимов работы, взаимным расположением, старением под влиянием температуры и обеспечением надежного охлаждения. Поскольку выделение тепла зависит от рассеяния мощности, очевидно, что при проектировании аппаратуры нельзя задавать режимы работы, при которых превышаются установленные пределы по мощности. Следует размещать схемы так, чтобы элементы, рассеивающие мощность, распределялись как можно более равномерно. Теплоотвод осуществляют обычно пассивными и активными способами: теплоотводящими радиаторами, принудительной вентиляцией или термостатированием. При повышении мощности, рассеиваемой интегральными схемами, а также при росте сложности аппаратуры, увеличении плотности упаковки необходимо использовать более эффективные методы теплоотвода. Подобные методы включают термоэлектрическое охлаждение в точках концентрации теплоты и непосредственное охлаждение жидкостью с помощью погружения схемы в жидкость или ее прокачки через систему. В этих случаях необходимо использовать корпуса интегральных схем, обладающие хорошим теплоотводом. Совместное использование компонентов. Появление новых классов компонентов предоставило широкие возможности разработчикам электронной аппаратуры. Использование интегральных схем и тонкопленочных соединений позволило снизить объем электронных субсистем более чем на порядок. Однако для того, чтобы полностью реализовать все появившиеся возможности, необходимо, чтобы основная часть аппаратуры была сконструирована из новых компонентов. При разработке современной аппаратуры было обнаружено, что, как правило, нельзя создать сложную аппаратуру, обладающую высокой плотностью упаковки, используя компоненты только какого-то одного определенного вида. Например, в цифровой аппаратуре всю логическую часть вычислителя можно легко выполнить на интегральных схемах, но ряд схем (устройства ввода — вывода и управления) еще требуют использования обычных компонентов и методов их присоединения. Другие ограничения, накладываемые на разработку аппаратуры, появляются в результате требований к качеству и надежности новых компонентов. С практической точки зрения желательно использовать методы изготовления, основанные на существующих производственных возможностях и оборудовании и не представляющие слишком больших проблем для инженеров, занятых изготовлением и монтажом блоков. Рассмотрение этих факторов и ограничений приводит к заключению, что наиболее практичной системой упаковки будет только такая, в которой могут эффективно и совместимо друг с другом использоваться различные типы компонентов. Основные критерии выбора метода монтажа. Начиная разработку идеологии системы упаковки аппаратуры, необходимо: Анализ. Межсоединения при конструировании и монтаже аппаратуры можно рассматривать на двух уровнях: соединения компонентов в модулях и соединения модулей. Первостепенное требование к созданию межсоединений ‘компонентов внутри модуля состоит в том, что применяемый метод должен обеспечить соединение всех видов компонентов, которые выбраны для использования в аппаратуре. Интегральные схемы могут быть упакованы в плоский корпус, в корпус с двухрядным или однорядным расположением выводов. При присоединении интегральных схем в плоском корпусе с плоскими выводами наиболее целесообразно использовать сварку или пайку. Обычные компоненты также могут припаиваться или привариваться. При выборе метода создания межсоединений необходимо учитывать возможность использования автоматических линий на производстве, простоту исправления ошибок монтажа, возможность применения других методов изготовления соединений. Следует отметить, что обычная двусторонняя печатная плата с металлизированными сквозными отверстиями обеспечивает оптимальное решение почти всех этих проблем. Интегральные схемы в плоском корпусе присоединяются к медным токоведущим дорожкам, покрытым припоем, с помощью пайки сопротивлением на установке с параллельным зазором. Интегральные схемы в специализированных корпусах должны иметь выводы, расположенные под прямым углом к подложке, которые можно непосредственно вставлять в отверстия печатной платы. Интегральные схемы в корпусах типа ТО-5 и обычные компоненты можно соединять пайкой волной припоя. При выборе метода соединения отдельных выводов модулей необходимо учитывать такие факторы, как заданная плотность монтажа, требования к механической обработке блока, компактность и гибкость. При этом можно использовать ручной монтаж от точки к точке, двусторонние печатные платы, многослойные платы с открытыми контактными площадками, а также метод соединения с помощью накрутки. Из рассмотренных способов наивысшую плотность упаковки только применением многослойных печатных плат и методом накрутки. Многослойные платы имеют высокую плотность соединений, позволяют быстро проводить монтаж и присоединения к разъемам аппаратуры. Однако они относительно сложны в проектировании, а сам такой способ недостаточно гибок, поскольку не позволяет вносить изменения при выпуске изделий малыми партиями. Метод накрутки приводит к некоторому увеличению объема по сравнению с использованием многослойных плат, но такой монтаж проще проектировать. Кроме того, он позволяет легко создавать сложные виды межсоединений. Этот метод обладает также высокой гибкостью, в том смысле, что легко допускает изменения при выпуске малых партий аппаратуры. Испытания показали, что соединения накруткой превосходят паяные в способности противостоять воздействию окружающих условий. Специальные методы соединений используются при сборке запоминающих устройств (ЗУ) на магнитных сердечниках. Большие импульсные токи, требуемые в ЗУ, работающем на совпадении, не позволяют использовать метод (накрутки для получения межсоединений в матрице. Каждый столбец и ряд матрицы должны быть вынесены на металлизированную прорезь на краю печатной платы. Размещение межсоединений должно быть таким, чтобы между соседними платами располагались прямые провода, которые от верхней части плат проводят ток для данного столбца или ряда через полный набор матриц ЗУ. Для этого провода вкладывают в прорези, припаивают во всех точках, а затем ненужные их участки вырезают. Такой метод обеспечивает простоту монтажа независимо от числа отдельных матриц в блоке ЗУ. Экспериментально было показано, что изменение толщины и качества покрытия на ножках компонентов могут привести к появлению ненадежных соединений независимо от того, как были изготовлены соединения — пайкой или сваркой. В такой ситуации очень трудно, а иногда и невозможно подобрать оптимальный режим сборки. Влияние состояния металлизированного слоя на качество соединения показано на примере обследования шести образцов, в которых обнаружены ненадежные соединения, связанные, возможно, с плохой обработкой поверхности коваровой ленты (рис. 16). Изменения толщины металлизации от точки к точке на отдельных выводах корпуса и от корпуса к корпусу приводят к трудностям в установлении режима сварки и, как следствие, к получению ненадежных соединений. Микроскопическое обследование поперечного сечения ножек показало следующее:

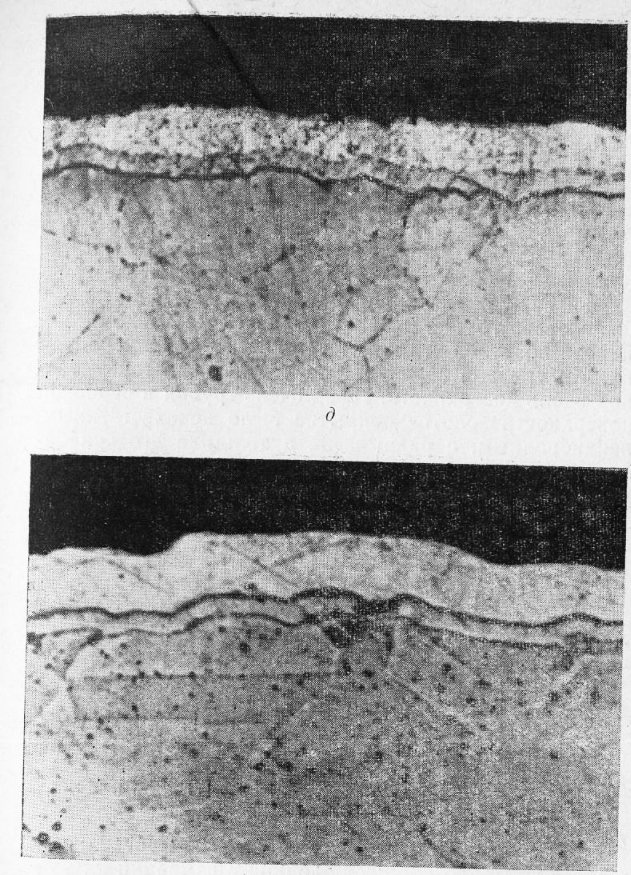

Рис. 1. Микрофотографии слоев металлизации при увеличении 1000Х

1-я ножка. Поверхность ковара имеет выщербины. При нанесении металлизации никель частично их заполнил, однако на поверхности никеля при этом возникли довольно большие утолщения, хотя само качество ‘Никелевого покрытия было хорошим. Золочение также было хорошего качества, и при его нанесении была обнаружена тенденция к выравниванию никелированной поверхности. Однако большие утолщения никеля вызвали неоднородности и в золотом покрытии. Измерение толщины проводилось на тех частях ножки, где покрытие было гладким (рис. 1,а). 2-я ножка. Поверхность ковара (металла-основы) была очень грубой и неоднородной. В основном слой никеля повторял эти неоднородности и даже усиливал их, что вызвало появление полостей в некоторых точках вдоль поверхности. Из-за очень грубой и неровной поверхности золотое покрытие было некачественным, неоднородным, с разрывами, а толщина его колебалась в большом диапазоне, причем неровности поверхности при золочении не сглаживались (рис. 16,6). 3-я ножка. Поверхность коваровой ленты была очень неровной, что привело к плохой металлизации. Никелевое покрытие отсутствовало. Однако возможно, что оно было слишко тонким и не обнаруживалось при таком увеличении. На некоторых участках ножки слой золота был гладким, и при этом неровности на поверхности ковара выравнивались. На других участках покрытие золотом имело различную толщину и наблюдались его разрывы (рис. 1,в). 4-я ножка. Поверхность ковара б!ыла сильно неоднородна, что вызвало появление неоднородиостей в покрытии никелем, причем нанесение никеля не сглаживало неровности ковара. При покрытии золотом многие выщербины на поверхности никеля выравнивались и заполнялись, и окончательная поверхность была достаточно хорошей. Толщину измеряли на участках с однородным покрытием. 5-я ножка. Небольшие неровности на поверхности ковара точно воспроизводились при металлизации никелем. Эти неоднородности затем были выровнены при золочении, что дало относительно гладкую окончательную поверхность. 6-я ножка. То же, что в случае. Средняя толщина металлизации на исследованных ножках представлена в таблице. Реклама:Читать далее:Монтаж интегральных схем сваркой сдвоенным электродомСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|