|

|

Категория:

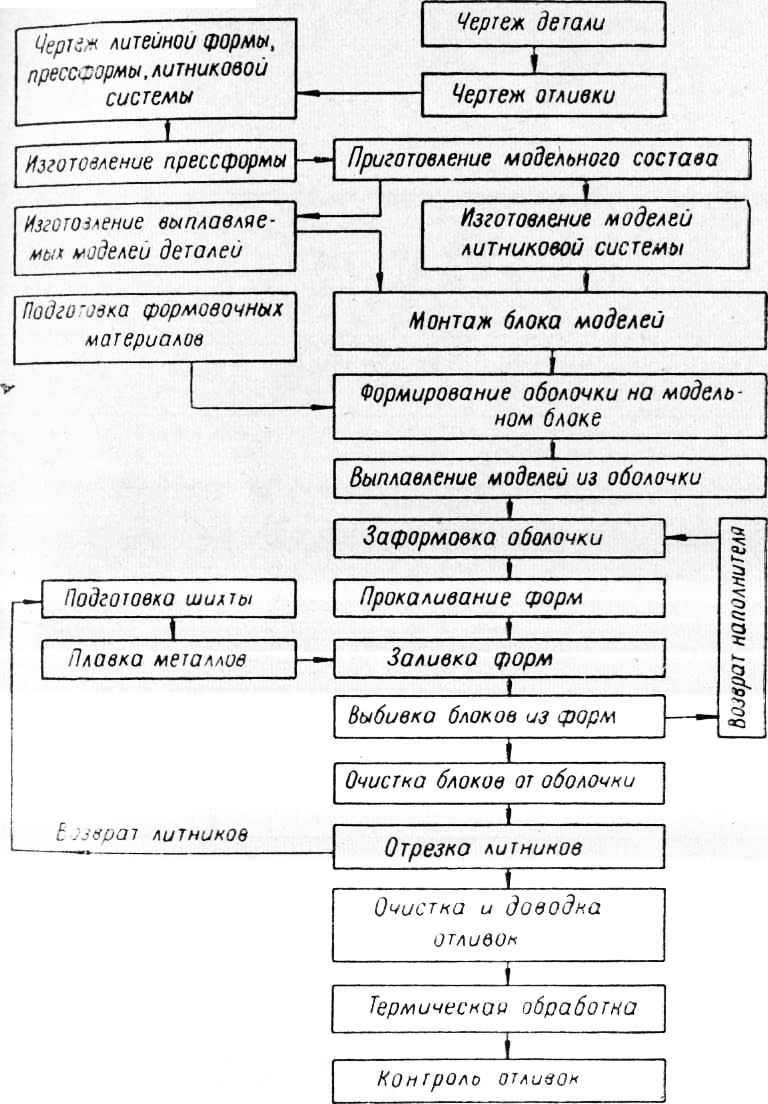

Развитие литейного производства Далее: Индукционный насос Много труда затрачивается на изготовление деревянных и металлических моделей, служащих для получения разъемных песчано-глинистых форм. Кроме того, их применение снижает точность получаемых отливок, так как для более легкого извлечения из формы они при изготовлении снабжаются формовочными уклонами, а при формовке — расталкиваются, что увеличивает объем и размеры полости литейной формы. Принимая во внимание отмеченные недочеты многократно используемых деревянных и металлических моделей, литейщики стали применять так называемые «исчезающие» модели, по которым можно получить только одну отливку. Рациональность и особые преимущества разовых моделей заключаются в том, что они дают возможность использовать неразъемные формы. Такие формы обеспечивают высокую точность получаемых в них отливок. В зависимости от метода уничтожения разовых моделей после выполнения технологических функций их принято делить на выплавляемые и выжигаемые. В период Великой Отечественной войны в связи с необходимостью создания и развития новых конструкций авиационных двигателей возникла острая нужда в освоении производства сложных по конфигурации, точных по геометрии и размерам отливок из не поддающихся обработке давлением (ковке и прокатке) и резанием жаропрочных сплавов. Для получения таких отливок была разработана ловая технология литья по выплавляемым моделям применительно к условиям высокомеханизированного и автоматизированного производства, схема которой показана на рис. 1. Для изготовления разовых моделей в современных литейных цехах применяют легкоплавкие (с температурой плавления 60-80°) модельные составы, в которые входят торфяной воск, буроугольный битум, синтетический церезин и другие материалы. Модели или их звенья получают путем запрессовки модельной массы в металлические (стальные, алюминиевые) пресс-формы. Учитывая незначительные размеры производимых отливок, большое число моделей объединяется на общем стояке. Полученные таким образом модельные блоки покрывают 3—5 слоями огнеупорного раствора — суспензии с последовательной сушкой каждого слоя. При этом каждый слой суспензии, включающей пылевидный кварц (основа) и этилсиликат (связующий материал), обсыпают мелким, предварительно прокаленным кварцевым песком. Таким образом, на модельном блоке образуется корковая огнеупорная форма с толщиной стенки 3—6 мм. После выплавления из нее модельного блока, что чаще всего производится в горячей (90—95°) воде, несколько корковых форм заформовывают крупным кварцевым песком в металлической опоке. Полученные таким образом опочные формы прокаливают в электрической печи при температуре 850-900° для упрочения и выжигания остатков модельной массы. В настоящее время методом литья по выплавляемым моделям получают очень сложные по конфигурации отливки для деталей авиационных двигателей, автомобилей, швейных машин, охотничьих ружей, текстильных машин, центробежных насосов, паровых и газовых турбин из любых сплавов с максимальными габаритными размерами, достигающими 1 м, массой 0,02—140 кг, с отверстиями при минимальном диаметре до 2 мм, небольшой толщиной стенок, достигающей 0,3 мм. Большая точность разовых моделей, получаемых по тщательно изготовленным металлическим пресс-формам, отсутствие в форме разъемов, а также заливка расплава в горячую форму обеспечивают высокую точность получаемых отливок, соответствующих 3—5-му классам механической обработки.

Pис. 1. Последовательность операций технологического процесса изготовления литья по выплавляемым моделям. Метод литья по выплавляемым моделям дает большой экономический эффект при получении особо сложных деталей. В качестве примера можно сослаться на опыт Подольского завода швейных машин имени М. И. Калинина, где применение нового метода произвело коренную ломку технологии и дало весьма значительный экономический эффект. Сетка челнока швейной машины, масса которой в готовом виде составляет 20 г, ранее изготовлялась путем механической обработки — ее точили и фрезеровали из прутка автоматной стали массой 42 г. Переход с механической обработки прутка на литье по выплавляемым моделям устранил 27 операций механической обработки и сократил расход металла на 90%, высвободил на 44% оборудование, позволил сократить производственные площади на 40%. В настоящее время на многих отечественных предприятиях (Московский, Минский, Горьковский автозаводы и др.) успешно работают комплексно-механизированные и автоматизированные цехи, производящие точные отливки методом литья по выплавляемым моделям. Это стало возможным благодаря выпуску отечественной промышленностью автоматизированного оборудования для приготовления модельных составов, нанесения на модельные блоки огнеупорной суспензии и их обсыпки, а также обжига форм. Директивами XXIV съезда КПСС предусматривается увеличить выпуск машин для литья по выплавляемым моделям по сравнению с 1965 г. в 10 раз.

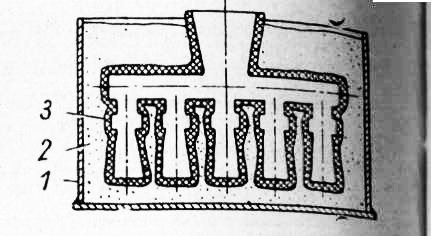

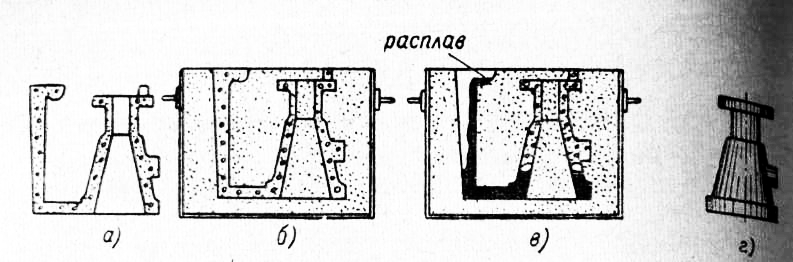

Рис. 2. Форма, полученная по выплавляемым моделям. Пенополистирол обладает специфическими свойствами, очень важными для модельных материалов: он в 5о—100 раз легче дерева, легко режется горячей проволокой. Склеивая отдельные его куски простой формы, можно получать модели различной, более сложной конфигурации, отличающиеся большой точностью, так как формовочные уклоны для выжигаемых моделей не нужны. Технологический процесс получения отливок по газифицируемым моделям применяется для получения отливок массой до 3,5 т из чугуна, стали и цветных сплавов и имеет специфические особенности (рис. 3): полистироловая модель отливки с приклеенными к ней пенополистироловыми элементами литниковой системы заформовывается обычным способом в опоке песчано-глинистой формовочной смесью, а полученная форма с находящейся в ней моделью заливается расплавом. Отливка образуется путем заполнения расплавом полости формы, полученной в результате выжигания им пенополистироловой модели. Совсем недавно было предложено при литье по газифицируемым моделям использовать вместо песчаных смесей ферромагнитные наполнительные материалы — металлические пески и дробь. При такой технолог;:.: модели из пенополистирола подвешиваются в опоке и засыпаются сыпучим ферромагнитным материалом. Для лучшего воспроизведения контура модели в форме применяется вибрация. Перед заливкой расплава в форме наводится магнитное поле, которое скрепляет частицы формовочного материала и удерживает их во время заливки и кристаллизации расплава до образования на поверхности отливки прочной корки. После выключения магнитного поля формовочный материал вновь становится сыпучим. Его после извлечения отливки охлаждают и снова используют. Особые преимущества нового процесса заключаются в отказе от трудоемкой набивки и выбивки форм, а также исключении операции приготовления песчано-глинистых смесей.

Рис. 3. Схема процесса получения отливки при литье по газофицируемым моделям: Опытно-промышленная проверка рассмотренного технологического процесса литья по газифицируемым моделям при использовании ферромагнитных формовочных материалов на заводах сельскохозяйственного машиностроения показала, что масса отливок снижается за счет уменьшения припусков на механическую обработку на 15—30%, а себестоимость 1 т отливок — на 40—60 руб. Выжигание полистирола при литье по газифицируемым моделям экономически нецелесообразно. Учитывая это, одесский ученый А. Чудновский разработал способ возрождения сгорающего полистирола. Он предложил более экономичную технологию литья, при которой формы с пенополистироловыми моделями устанавливают в нагревательную печь для их выжигания, а образующийся при этом газ направляют в змеевик, охлаждаемый проточной водой. После конденсации газа образуется жидкость — стирол, которая служит исходным продуктом для получения пенополистирола. Таким образом, цикл замыкается. Реализация этого изобретения сделает процесс литья по газифицируемым моделям еще более экономичным. Наряду с выплавляемыми и выжигаемыми — газифицируемыми моделями литейщики используют разовые «исчезающие» стержни. Так, при получении отливок с отверстиями и каналами небольшого диаметра, когда песчаные стержни не могут быть использованы из-за трудности их удаления, применяют металлические сплошные стержни, сделанные из более легкоплавкого сплава, чем литейный сплав отливки. После заливки формы и образования прочной корки на оформленной стержнем поверхности отливки металлические стержни расплавляются и таким образом создают отверстия, отличающиеся гладкой и чистой поверхностью. В качестве материала стержней для стальных и чугунных отливок используют бронзу, латунь и алюминиевые сплавы. Реклама:Читать далее:Индукционный насосСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|