|

|

Категория:

Производство древесноволокнистых плит В производстве древесно-волокнистых плит циркулируют значительные объемы воды: при сортировании массы до 250 объемов на единицу веса волокна и при отливе до 100 объемов. Такое количество воды было бы нерационально сбрасывать в водоемы или канализацию по причинам экономическим и санитарно-гигиеническим. Подача свежей воды из реки или озера, как правило, обходится дороже, чем использование воды, отходящей от сгустителей и отливных машин. Кроме того, в последней остается значительное количество волокон, которые должны быть возвращены в производство с целью более полного использования сырья. Наряду с этим не рекомендуется сбрасывать сточные воды в водоемы во избежание их заражения. Та часть сточных вод, которая возвращается для повторного использования в производстве, называется «оборотной» водой. Если в производстве плит не применяется проклейка, то все оборотные воды собираются в один общий бассейн, который рассчитывается на несколько минут работы (обычно на 5—10 мин.). При наличии проклейки следует направлять кислые и нейтральные воды в разные бассейны во избежание ухудшения процесса проклейки. Однако полного использования сточных вод добиться в производстве древоплит невозможно по следующей причине. Сверх циркулирующих все время в производстве объемов воды на спрыски сеток отливных машин и сгустителей, а также на некоторые другие цели, где необходимо применение свежей воды, подается воды больше, чем испаряется при сушке плит, поэтому количество циркулирующей в производстве воды будет все время увеличиваться, если не производить сброса сточных вод. Практически на изготовление 1 т воздушно-сухих древесно-волокнистых плит должно расходоваться не более 30 м3 свежей воды. Чтобы добиться такого расхода воды, необходимо правильно использовать сточную воду в качестве оборотной. Вода, вытекающая из сгустителей, может быть использована на разбавление массы перед сортировками, в циклонах дефибраторов, в быстроходных рафинерах, а также в смесительных баках перед отливной машиной. Вода, вытекающая из-под сетки отливной машины, может использоваться во всех случаях на разбавление массы перед отливом и в некоторых случаях аналогично использованию воды, вытекающей из сгустителей (если не применяется облагораживание). Вода из-под мокрых и сушильных прессов содержит сравнительно мало волокон и, как правило, не используется в качестве оборотной, а направляется в ловушки. Все количество воды, которое может быть повторно использовано в производстве, возвращается через сборный бассейн в качестве оборотной. Излишек же в количестве 30 м3 на 1 т плит сбрасывается в водоемы после прохода ловушки для улавливания волокон. Из существующих типов ловушек наиболее подходящими для производства древесно-волокнистых плит являются ловушки флотационного типа: при бурой древесной массе они улавливают до 98—99% волокон. Для эффективной работы флотационной ловушки, по данным Л. А. Мазинга, концентрация волокон в оборотной воде должна быть не менее 0,5 г на 1 л. По данным того же автора, взамен применявшегося ранее флотореагента — животного клея можно использовать известь в количестве 75—100 мг/л осветляемой воды. Из отечественных конструкций остановимся на флотационной ловушке, изображенной на рис. 88, которая может быть использована для улавливания волокон из сточных вод заводов древесно-волокнистых плит. Принцип флотации, положенный в основу конструкции ловушки, заключается в том, что волокна, имеющиеся в воде, под влиянием животного клея собираются в белее крупные образования (флокулируют) и увлекаются на поверхность мельчайшими пузырьками воздуха, предварительно растворенного в осветляемой воде при давлении 3—4 ат. Флотационная ловушка состоит из бетонной ванны, облицованной глазированными плитками.

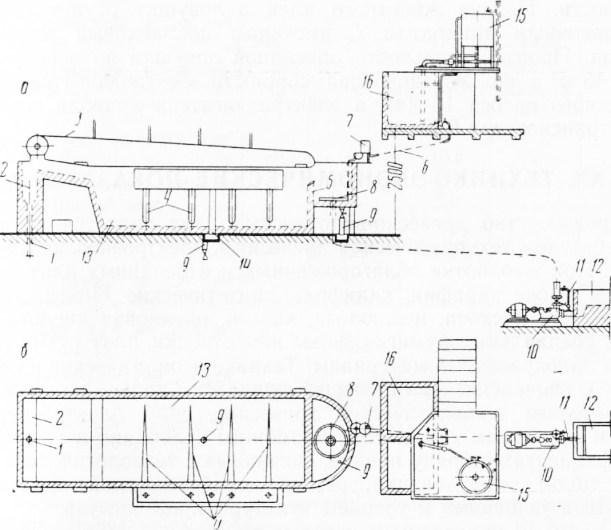

Рис. 1. Флотационная массоловушка открытого типа:

1 — выход сгустка; 2 — место поступления сгустка; 3 — скребковый транспортер; 4 — карманы для осветленной воды; 5 — перегородка; 6 — труба для подачи клея; 7 — дозатор клея; 8 — клапан; 9 — промывная спускная труба; 10 — центробежный насос; 11 — эжектор; 12 — резервуар оборотных вод; 13 — ванна; 14 — труба для выпуска осветленной воды; 15 — бак для набухания клея; 16 — бак для созревания клея

В ловушке имеется бункер для сгустка и карманы для сбора и удаления осветленной воды. Подача осветленной воды в ловушку производится центробежным насосом из бака по трубе диаметром 125 мм и длиной 49 м. Размеры трубы рассчитаны на пребывание осветляемой воды в течение 3/4 минуты в соприкосновении с засосанным воздухом. Насыщение осветляемой воды воздухом производится с помощью эжектора, установленного на всасывающем патрубке центробежного насоса. Труба, подающая осветляемую воду, заканчивается в ванне ловушки дисковым клапаном, который установлен для регулирования давления воды на выходе. Удаление сгустка производится скребковым транспортером, который при своем движении сгребает его в бункер. Привод скребкового транспортера осуществлен от электродвигателя через клиноременную передачу, редуктор и цепную передачу. Удаление осветленной воды производится с помощью перфорированных конусных труб, установленных у дна ванны. Концы конусных труб выведены в боковой канал и заканчиваются передвижными манжетами, позволяющими регулировать отбор осветленной воды каждой трубой в отдельности. Подача животного клея в ловушку осуществляется дозировочным аппаратом, имеющим поплавковый регулятор уровня. Производительность описанной ловушки по осветленной воде 45 м3 в час. Установочная мощность электродвигателя центробежного насоса 10 квт, а электродвигателя привода скребкового транспортера 0,8 квт. Реклама:Читать далее:Технико-экономические показатели производства ДВПСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|