|

|

Категория:

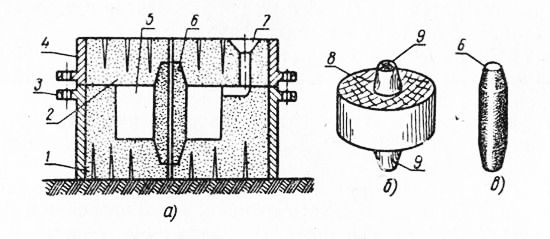

Изготовление форм Чтобы получить фасонную отливку (заготовку), в литейном цехе делают форму, в которую затем заливают расплавленный металл. На рис. 2 показана форма для получения отливки зубчатого колеса. Форма изготовлена из двух полуформ. Для придания необходимой прочности полуформы изготавливают в металлических рамках, называемых опоками. Полость формы, имеющая очертания требуемой отливки, получают при помощи модели. Для получения в отливке отверстия в форму при ее сборке устанавливают стержень, правильность установки которого обеспечивается наличием в литейной форме гнезд, образованных знаками модели. Полость формы заливают расплавленным металлом через специальные каналы, называемые литниковой системой. После затвердевания сплава форму разрушают, а отливку извлекают из опок и передают в обрубно-очистное отделение.

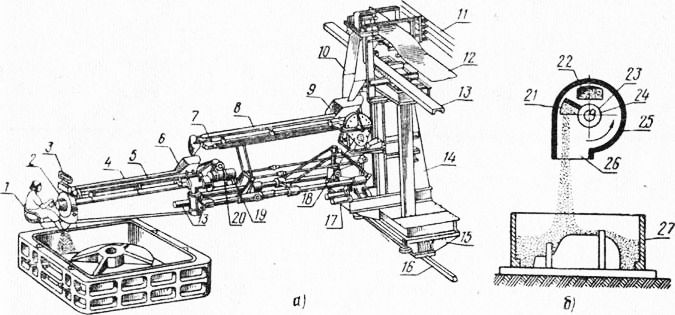

Рис. 2. Литейная форма в собранном виде (а), модель (б) и стержень (в) для получения отливки зубчатого колеса Виды форм. Все формы в зависимости от срока их эксплуатации и материала, из которого они изготовлены, делятся на три вида: песчаные (разовые), керамические (полупостоянные) и металлические (постоянные) формы. Песчаные (разовые) формы служат только для одной отливки, после чего они разрушаются. Они бывают сырыми, сухими, поверхностно-подсушенными и химически твердеющими. Такие формы имеют толщину стенок от 20 до 300 мм и более. В сырых формах чаще всего изготавливают мелкое литье из чугуна, стали и цветных сплавов, но в отдельных случаях их используют и для получения отливок сложной конструкции, большого веса (до 3000 кг) и размеров. Сухие формы применяют при изготовлении крупных и особо ответственных отливок. Такие формы требуют длительной сушки (6—48 ч), значительного расхода топлива и поэтому являются неэкономичными, их следует заменять поверхностно-подсушенными или химически твердеющими, а в отдельных случаях и сырыми формами. При производстве среднего, крупного и ответственного литья применяют поверхностно-подсушенные формы, а также формы, изготовленные из химически твердеющих смесей, и керамические. Керамические (полупостоянные) формы изготавливают из высокоогнеупорных материалов (шамота, асбеста и др.), их применяют чаще всего при производстве особенно крупных и тяжелых (свыше 500 кг) чугунных и стальных отливок простой формы (плиты, изложницы, поддоны и др.). Керамические формы допускают многократную (несколько десятков раз) заливку металлом. При извлечении из них отливок они сохраняют свои очертания, получая незначительные повреждения поверхности. Повреждения устраняют мелким ремонтом после каждой отливки. Металлические (постоянные) формы изготавливают из чугуна, стали, меди и алюминия, их применяют главным образом в условиях крупносерийного и массового производства разнообразных отливок. Наряду с указанными видами песчано-глинистых форм, отличающихся значительной толщиной (50—250 и более мм) стенок, получили распространение песчано-глинистые тонкостенные (с толщиной стенок 10—20 мм) и оболочковые песчано-смоляные (с толщиной стенок 6—8 мм) формы. Вид литейной формы выбирается, исходя из назначения, характера (размеры, конструкция, вес, род металла) производимого литья и требуемого количества отливок. Определение положения отливки во время заливки и назначение поверхностей разъема формы. Отливки в форме располагают вертикально или горизонтально. При разработке технологического процесса изготовления формы выбирают наиболее выгодное положение отливки во время заливки формы. От правильно выбранного положения во многом зависит качество и себестоимость отливки. В практике отливку в форме располагают так, чтобы ее наиболее ответственные части поверхности, главным образом подлежащие механической обработке, были обращены вниз или находились на вертикальных стенках формы. Наименее ответственные поверхности отливки располагают в верхней части формы. Это объясняется тем, что шлак, сор и газы, содержащиеся в форме, во время ее заливки расплавленным металлом стремятся подняться и располагаются главным образом на верхних, менее ответственных поверхностях отливки. Для упрощения процесса изготовления форм ответственных отливок (цилиндров, барабанов и др.) формовку и сборку форм выполняют в горизонтальном положении. Затем собранную форму поворачивают на 180° и заливку производят в вертикальном положении. Операция поворота собранной формы на 180° значительно сложнее, особенно для крупных отливок, поэтому ее применяют только в исключительных случаях. В большинстве случаев отливки располагают в форме так, чтобы их положение совпадало как при формовке и сборке, так и при заливке. При назначении поверхностей разъема формы необходимо обеспечить правильный подвод металла в полость формы и питание отливки в процессе кристаллизации расплавленного металла, удобство выполнения процесса формовки, а также простановки и крепления стержней в форме. Кроме того, поверхность разъема назначают так, чтобы модель и ее части легко и удобно извлекались из формы, чтобы было возможно применение цельных моделей, располагаемых в нижней полуформе, чтобы плоскость была наиболее простой и поэтому требовала бы наименьшее количество стержней, которые устанавливались бы главным образом в нижней части формы. При разработке процесса изготовления формы стремятся заменять стержни специальными песчаными болванами, располагаемыми главным образом в нижней полуформе. Это.дает возможность резко снизить расходы на изготовление стержневых ящиков, тепловую или химическую сушку стержней, повысить производительность труда при сборке и выбивке форм. Методы формовки. Песчаные формы изготовляют различными методами: вручную и на машинах, в опоках и в почве (на плацу литейного цеха), по моделям и по шаблону (с помощью плоской фасонной доски). В современных литейных цехах формы изготовляют главным образом на формовочных машинах, полуавтоматических и автоматических установках. Формовочные машины позволяют механизировать трудоемкие операции уплотнения смеси в опоках и извлечения модели из формы и обеспечивают высокую производительность и качество отливок. Смеси уплотняют на встряхивающих и прессовых машинах, а также пескометами. Полуавтоматические и автоматические установки полностью исключают ручной труд (не механизирована только операция установки стержней в форму). Пескометы применяют при изготовлении крупных и средних размеров форм. Их достоинством является высокая производительность (12—50 м3 формовочной смеси в час), отсутствие шума во время работы. На рис. 3, а показано устройство и принцип действия консольно-поворотного передвижного пескомета. Пескомет смонтирован на тележке, передвигающейся с помощью механизма по рельсу и швеллеру вдоль фронта формовочного участка. Для охвата большей площади и удобства работы пескомет имеет два перемещающихся в пространстве консольного типа рукава — рычага. Формовочная смесь к пескомету подается ленточным транспортером, а затем с помощью желоба, приемных воронок, ленточных конвейеров, большого рукава и малого поступает в метательную головку через окно (рис. 3, б). Здесь смесь захватывается вращающимися и смонтированными на роторе и валу специальными ковшами, затем через выходное окно кожуха формовочная смесь направляется в опоку. Формовщик находится на сидении и управляет пескометом с пульта. Движение пескомета осуществляется при помощи электродвигателей, а также пневматических цилиндров. Электрическая энергия к электродвигателям подается посредством троллей, смонтированных на стене формовочного участка. Литниковая система. В каждой форме имеется литниковая система— различного рода каналы, посредством которых производится заливка жидкого (расплавленного) сплава в полость формы, а также удержание шлака и питания отливки во время затвердевания.

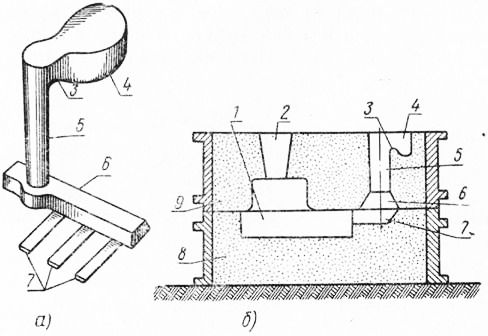

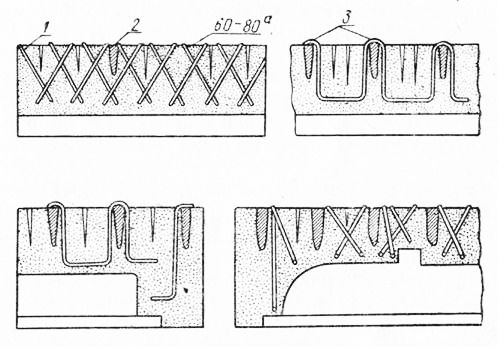

Рис. 3. Схема устройства и принцип работы пескомета (а). и метательной головки (б) В большинстве литейных форм литниковая система состоит из литниковой чаши с порогом, стояка, шлакоуловителя и питателей (рис. 4, а). Стояк и шлакоуловитель располагают в верхней полуформе, а питатели — в нижней полуформе (рис. 4, б). Чаша является металлоприемником, стояк предназначен для подачи металла из чаши в шлакоуловитель, с помощью которого улавливается шлак и производится подача жидкого сплава через питатели в полость. Для определенного характера отливок (неоднородная толщина стенок, массивные части) в литейной форме предусматривают дополнительные элементы питания отливки — выпоры, прибыли, питающие бобышки. Выпоры, прибыли и питающие бобышки располагают вблизи массивной части отливки и поэтому дополненная жидким сплавом полость выпора, прибыли или питающей бобышки питает утолщенную часть отливки в процессе кристаллизации сплава и предупреждает тем самым образование усадочной раковины. Применение формовочных крючков, холодильников и жеребеек. При изготовлении среднего и крупного литья форма получается громоздкой, а выступающие и свивающие ее части — тяжелыми. Для упрочнения этих частей формы с целью предупреждения их обвала применяют металлические крючки (рис. 5), которые загнутой частью 3 закрепляют за крестовину опоки. При наличии в отливке массивных частей происходит неравномерное остывание отливки в форме: тонкие части затвердевают ранее толстых, а массивные — в последнюю очередь.

Рис. 4. Схема устройства типовой литниковой системы:

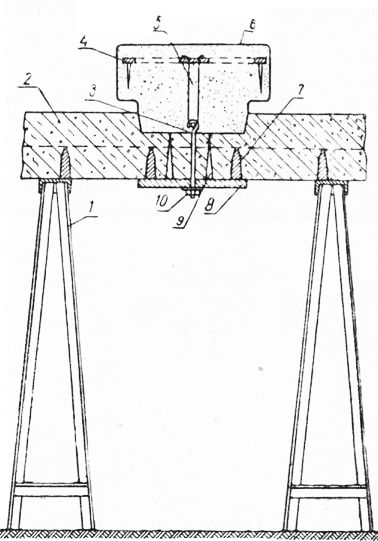

Рис. 5. Схема установки формовочных крючков в литейной форме В отливке вследствие этого создаются внутренние напряжения, усадочные раковины и трещины. Чтобы предотвратить эти дефекты, в форму (в полость массивных частей) устанавливают внутренние (в виде гвоздей, витой стальной стружки и др.) или наружные (в виде металлических слитков) холодильники. Усиливая охлаждение массивных частей, холодильники выравнивают скорость охлаждения отливки и тем самым предотвращают образование в отливках внутренних напряжений, трещин и усадочных раковин. Сборка форм. При производстве сложных отливок (цилиндры, станины станков, корпуса машин и установок и др.), имеющих большое количество стержней, особое внимание уделяют установке стержней в форму и их креплению. Сборка является наиболее ответственным процессом и поэтому поручается высококвалифицированным формовщикам. Основные операции при сборке форм:установка и крепление стержней, удаление из ф.ормы сора, пыли и т. п., выполнение устройств, предотвращающих затекание металла в вентиляционные каналы и вытекание его из полости формы по разъему, накрытие верхней полуформы на нижнюю, подготовка формы к заливке. Особое внимание уделяется при установке и креплении стержней в форме в подвешенном состоянии. В этом случае применяют специальные стенды, козлы и другие приспособления высотой 1800—2000 мм. На козлы (рис. 6) устанавливают верхнюю полуформу, при этом во время формовки делаются на-колы. Затем в знак ф.ормы проставляют стержень, у которого за веску каркаса заранее зацеплены крючки с резьбой на концах. При помощи крючков и металлической планки, опирающейся на крестовины опоки и гаек, стержень подтягивается и закрепляется. После закрепления стержня полуформу снимают с козлов, переворачивают и накрывают на нижнюю полуформу. Правильность установки стержней в форме обеспечивается контрольными шаблонами, а надежность их крепления осуществляется с помощью применения специальных приспособлений, стальных крючков и жеребеек.

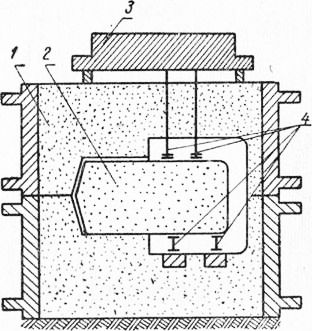

Рис. 6. Схема установки и крепления стержня в верхней полуформе При сборке форм применяют различного рода жеребейки. На рис. 7 показан один из примеров использования жеребеек для надежной установки и крепления стержня в форме. Груз в этом случае необходим для предупреждения подъема стержня давлением заливаемого металла.

Рис. 7. Крепление стержня в литейной форме жеребейками Реклама:Читать далее:Основные сведения о модельно-литейной оснасткеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|