|

|

Категория:

Литейные цеха Далее: Расчет конвейеров Накопленный опыт использования и внедрения позволил создать типовые автоматические формовочные линии с заливкой и выбивкой форм для различных производственных условий. Автоматические линии являются главным средством повышения производительности труда и качества отливок. Кроме того, использование линий, представляющих собой сложные автоматические системы, будет способствовать улучшению условий труда и общей технической культуры в литейных цехах.

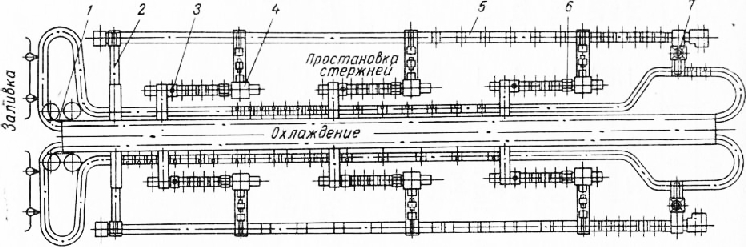

Рис. 1. Автоматическая линия формовки мод. 1Л22713 на базе проходных автоматов:

1 — механизм нагружения формы; 2 — кантователь форм; 3 — сборщик форм; 4 — проходной автомат; 5 — транспортер подачи пустых опок; 6 — кантователь; 7 — выбивающая установка

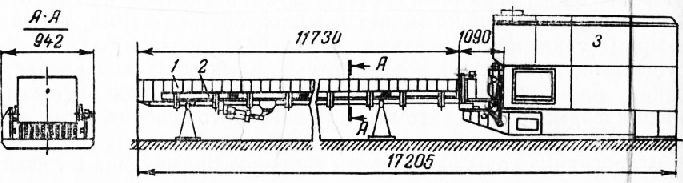

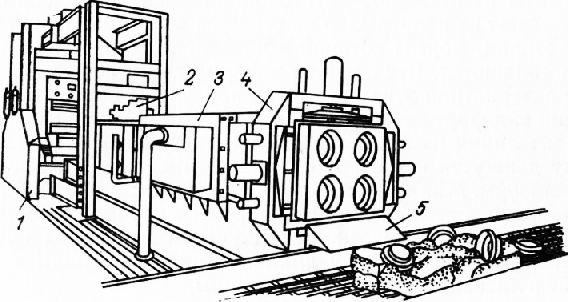

На рис. 1 показана автоматическая линия формовки мод. 1Л22713 для серийного производства отливок. Линия укомплектовала шестью проходными формовочными автоматами модели Д1Л92265 с размером опок 800X700 мм. В зависимости от требуемого выпуска литья линия может комплектоваться двумя, тремя или четырьмя такими автоматами. Транспортировка и заливка форм осуществляется на двух горизонтально замкнутых конвейерах, выбивка —• на автоматической выбивной установке. Подача опок от выбивки к формовочным автоматам производится специальным транспортером. В последние годы за рубежом широкое применение в литейных цехах получили безопочные формовочные автоматы, изготовляющие формы с горизонтальным и вертикальным разъемами. Выпускают их фирмы США, ФРГ, Англии, Дании, Швеции. В Советском Союзе разработкой формовочных линий для безопочных форм с вертикальным разъемом занимается НИИТракторосельхозмаш. Наиболее популярны безопочные формовочные автоматы с вертикальным разъемом форм фирмы «Disa» (Дания), выпускающей автоматические линии «Disamatic» мод. 2011, 2013 и 2032. Автоматы изготовляют двусторонние безопочные формы, собирают и выдают их непрерывно на стеллаж в виде сплошной горизонтальной стопки, формы которой в движении заливаются, охлаждаются и выбиваются. Вес отливки в форме достигает 75 кг. Общий вид формовочной линии мод. 2013 показан на рис. 2. Состоит линия из автомата и направляющего стеллажа, по которому движутся формы. Стеллаж имеет зоны заливки и охлаждения форм. Минимальная длина линии составляет 17,2 м. Длина зон заливки и охлаждения регулируется металлоемкостью форм и общей компоновкой участка цеха с учетом выбивного и смесепри-готовительного оборудования линии. Линии «Disamatic» успешно работают в литейных цехах нашей страны. Американская фирма «Bartlett-Snow» поставляет гамму автоматических формовочных машин для изготовления двусторонних без-опочных крупных форм с вертикальным разъемом и автоматизированные линии, в которые встроены эти автоматы. Размер форм — от 910×910 до 1520Х 1220 мм, максимальный вес отливок в форме— 300 кг, производительность линий — 150—240 форм/ч. Общий вид такой линии приведен на рис. 3.

Рис. 2. Автоматическая линия безопочной формовки е-вертикальным разъемом “Disamatic”

Рис. 3. Автоматическая линия безопочной формовки с вертикальным разъемом фирмы ,,Bartlett-Snow”:

1 — автомат для безопочной формовки; 2 — заливочное устройство; 3 — камера регулируемого охлаждения; 4 — механизм предварительного разрушения форм; 5 — выбивное устройство

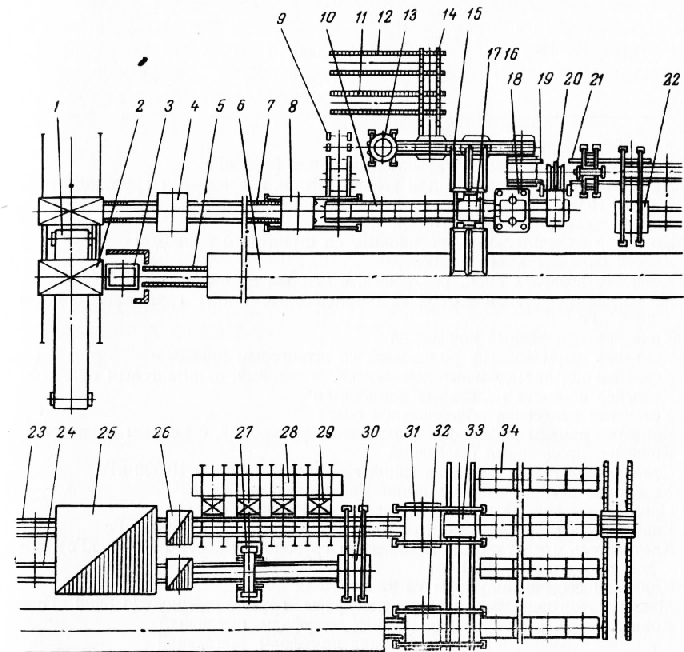

На рис. 3 показана комплексно-механизированная формовочная линия для среднего и крупного литья. Мощность линии составляет 14 000—20 000 т/год с развесом литья 200—2500 кг, размер опок 2000X1600X700 мм, производительность линии — 7,5 форм/ч. Линию обслуживают в одну смену 42 человека. Такая линия состоит из десятипозиционного формовочного полуавтомата, к которому примыкают конвейер замены модельных плит; ветви отделки, подсушки и сборки форм; заливочные ветви; охладительная ветвь; автоматическая выбивная установка; ветви возврата пустых опок. Полуформы изготовляются на замкнутом десятипозиционном полуавтомате одновременно по десяти ритмично движущимся под-модельным плитам для верха и низа. Изготовление полуформы состоит из следующих операций:

Рис. 4. Комплексно-механизированная линия формовки среднего и крупного литья

С формовочного полуавтомата полуформы поступают на отделочные конвейеры, на которых осуществляется отделка, подсушка, охлаждение, кантование верхних полуформ и сборка форм. Простановка стержней производится вручную или с помощью крана-балки. Собранные формы передаются на заливочный конвейер с помощью трансбордерной тележки. После заливки формы переставляются на охладительный конвейер. Выбивка производится на автоматической выбивной установке. Пустые опоки манипулятором устанавливаются на конвейер возврата опок, а отливки другим конвейером передаются на места хранения. Реклама:Читать далее:Расчет конвейеровСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|