|

|

Категория:

Производство точных отливок Получать заготовки литьем по выплавляемым моделям с узкими длинными отверстиями и глубокими пазами трудно. Соотношения между диаметром и длиной отверстия, а также глубина пазов и других полостей должны быть такими, чтобы обеспечить получение качественной керамической формы. При нанесении слоя оболочки глубокие и узкие части моделей с трудом заполняются суспензией, и полученный слой практически невозможно обсыпать огнеупорным материалом. Суспензия, скопившаяся в отверстиях и пазах, отверждается очень долго из-за трудности удаления продуктов испарения. Отверстия и пазы в отливках, получаемых в таких формах, обычно усеяны металлическими наростами, или, если оболочка недостаточно просушена, отливка получается бракованной из-за полного разрушения оболочковой формы. Этих недостатков можно избежать, применяя вставляемые керамические стержни. По данным технической литературы, указанные недостатки можно устранить путем нанесения слоев суспензии под вакуумом; в этом случае, как указано в работе [1], необходимость в применении вставляемых керамических стержней снизится наполовину. Процесс Intrishell обеспечивает надежное нанесение суспензии на выплавляемые модели с пазами и отверстиями шириной или диаметром до 0,8 мм при значительной длине. Нанесение слоев суспензии под вакуумом позволяет заполнить любые узкие отверстия и пазы, но при этом не устраняются трудности, связанные с последующей сушкой слоев оболочки. Длинный керамический стержень должен быть не только тщательно просушен, но и обладать прочностью, т. е. должен обеспечивать динамический и статический напор заливаемого металла и длительное термическое воздействие без разрушения. Чем больше прочность на’ изгиб у материала стержня, тем длиннее может быть сам стержень. Суспензия, используемая в процессе Intrishell, содержит в качестве жидкого связующего гидрозоль кремнезема. Если таким связующим является Ludox SM40 с очень мелкой коллоидной Дисперсией кремнезема, то прочность совершенно сухих стержней, полученных послойным нанесением суспензии, всегда ниже (3,2—3,8 МПа) по сравнению с прочностью вставляемых керамических стержней (20 МПа). Преимущества вставляемых керамических стержней. По сравнению со стержнями, получаемыми нанесением слоев, вставляемые керамические стержни имеют более точные размеры, обеспечивают более качественную поверхность в полостях, отверстиях и пазах отливок; стержни поддаются обработке, шлифованию, устойчивы против эрозии жидким металлом, газопроницаемы, хорошо противостоят тепловым ударам и имеют высокую прочность на изгиб. Вставляемые керамические стержни позволяют получать такие полости, отверстия и пазы в отливках, которые механической обработкой невозможно получить вообще. Так, например, можно получить отливки с ломаными сквозными каналами или проходным отверстием с внутренним расширением или проходными отверстиями с внутренними витками и т. п. Эта новая технология расширяет возможности литья по сравнению с обычной технологией литья по выплавляемым моделям и с процессом Intrishell. Приведенные в таблице величины относятся к сплавам железа. И хотя во многих случаях можно получать стержни при нанесении слоев на выплавляемые модели, тем не менее в этих случаях выгоднее использовать вставляемые керамические стержни. При этом сокращается производственный процесс, так как не увеличивается время сушки. При использовании вставляемых керамических стержней производство точных отливок более надежно. Строгий контроль готовых стержней позволяет исключать-из дальнейшего производственного цикла бракованные стержни. Точное положение и качество стержней, вложенных в модели, у сложных отливок контролируется рентгеном. Выплавляемые модели с неправильно уложенными стержнями или перекошенными во время запрессовки отбраковываются. Тем самым снижается количество бракованных отливок по причине пороков полостей, пазов и отверстий.

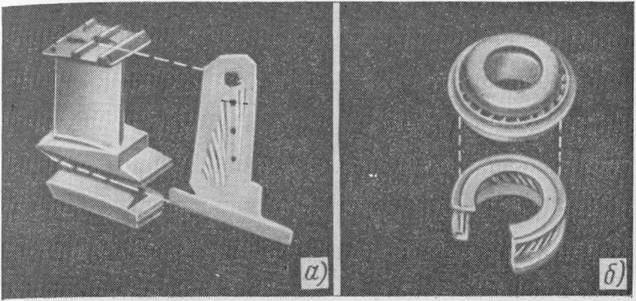

Рис. 1. Вставляемые карамические стержни

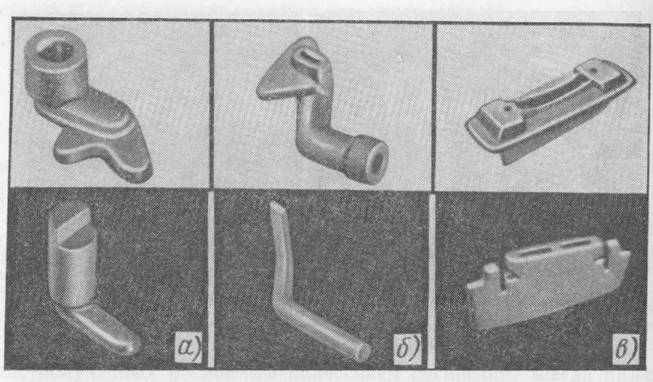

Преимущества керамических стержней и их значение при производстве очень сложных и уникальных точных отливок отмечаются в многочисленных технических публикациях. Вставляемые керамические стержни широко используют при производстве точных отливок для авиационных двигателей. Так, например, английской фирмой Doulton был изготовлен при помощи вставляемых стержней ряД сложных отливок для сверхзвукового самолета Конкорд. За эти достижения фирма была награждена английской королевой знаком почетного внимания «Queens Award to Industry» (Королевская премия индустрии). На рис. 1, а, б представлены некоторые формы вставляемых стержней, которые изготовляет английская фирма Sherwood Refractories (Cleveland Ohio, США). На рис. 1, а изображены отливка и стержень турбинной лопатки реактивного самолета. Во время эксплуатации лопатка должна охлаждаться, и поэтому в ее теле выполнены 23 канавки; стенки полой лопатки опираются на три тонкие прямоугольные подставки; канавки на стержне имеют ширину 0,5 мм. Деталь, представленная на рис. 1, б, изготовлена при помощи вставляемого стержня, который оформляет 24 тонких лопатки толщиной 0,96 мм и шириной 0,38 мм. Лопатки расположены относительно сложной конотрукции профилированного полого вала под углом 41° 15’. Допускаемое отклонение лопаток от номинального положения ±0,25 мм на сторону. На рис. 2, а—в показаны примеры керамических стержней Для получения сложных полостей в отливках ответственного назначения. Наибольшим потребителем и изготовителем керамических стержней является авиационная промышленность, производящая турбины внутреннего сгорания. Там, где точные отливки производятся большими сериями, некоторые фирмы специализируются на производстве готовых керамических стержней (для нужд литейных цехов). Стержни для заказчиков поставляются из материалов со следующими свойствами: содержание А1203 менее 1%, пористость 30,5%, плотность 3 кг/дм3, коэффициент теплопроводности (от 0 до 1100° С) 2-Ю-6 К-1; прочность при изгибе 17,5 МПа (17,5 Н/мм2).

Рис. 2. Примеры отливок, изготовленных с керамическими стержнями

Стержни не вступают во взаимодействие при обжиге с материалом оболочек, а при заливке — с высоколегированными сплавами даже при литье в вакууме. Они термостойки, не деформируются и не повреждаются от тепловых ударов при 1650° С. Минимальная шероховатость поверхности отливок при использовании керамических стержней до 100 RMS позволяет выдерживать заданные размеры в пределах ±0,125 мм. Повторное прокаливание не изменяет качество стержней, и их объем практически постоянен при всех температурах заливки. Эти стержни быстро удаляют из отливок химическим способом (выщелачиванием), а простые — дробеструйной обработкой. Английская фирма Marder Foundry Supplies PTY Ltd. Port Melbourne изготовляет готовые стержни с торговым названием Sintox [10] со следующими свойствами: нормальный производственный допуск ±0,6 или 0,25% для всех размеров, допуск, достигаемый обработкой стержней, ±0,120 мм, прочность при изгибе 20 МПа (Н/мм2). Материал стержней инертен ко всем видам заливаемых сплавов и термоустойчив. Стержни выщелачиваются из отливок в 30%-ном растворе едкого натра при температуре 80 °С. Поданным проспектов различных изготовителей готовых стержней, вставляемые керамические стержни должны обладать прежде всего следующими свойствами: Эти свойства обеспечиваются как материалом, так и технологией изготовления стержней. Реклама:Читать далее:Материалы для изготовления керамических стержнейСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|