|

|

Категория:

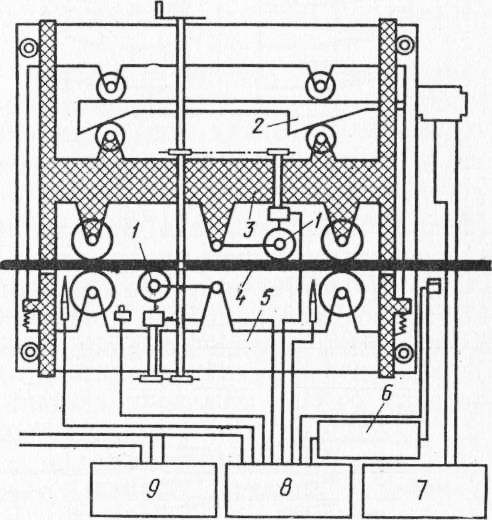

Производство конструкций из дерева Клееные дощатые конструкции изготовляют в специально оборудованных цехах, состоящих из нескольких отделений или участков. Сначала высушенные пиломатериалы поступают на участок торцовки, где из досок вырезают дефектные места и недопустимые пороки древесины. Торцовку выполняют на станках поперечной распиловки типов ЦПА-40, Ц-6-2 и др. При поперечной распиловке и вырезке дефектов древесины руководствуются нормами допускаемых пороков и технологических дефектов, установленными ГОСТ 20850—75 и СНиП II-25—80. Ограничение пороков производится с учетом разделения досок по сортам. Доски сортируют визуально и в зависимости от размеров, количества и расположения сучков, косослоя, гнили, грещин, технологических дефектов устанавливают сорт, увязывая его с определенным уровнем прочности. При этом от сортировщиков требуется высокая квалификация. В настоящее время ручная сортировка заменяется машинной. В установках (рис. 1), сортирующих пиломатериалы, доски принудительно изгибаются между валиками в двух направлениях. Деформации изгиба задаются клиньями через подвижную раму. Усилие изгиба фиксируется электронной системой, связанной с маркировочным устройством 6, которое наносит на доски краску разного цвета в зависимости от прочности. Гидравлическая и электрическая системы машины управляются через соответствующие узлы. Отобранные доски распиливают продольно, фрезеруют, дополнительно осматривают для выявления пороков древесины.

Рис. 1. Схема установки для сортировки пиломатериалов по прочности:

1 — валики для прямого и обратного изгиба; 2 — клинья; 3 — подвижная рама; 4— доска; о — неподвижная рама; 6 — узел управления маркировкой; 7, 9 — узлы управления гидросистемой и электрооборудованием; 8 — электронный узел

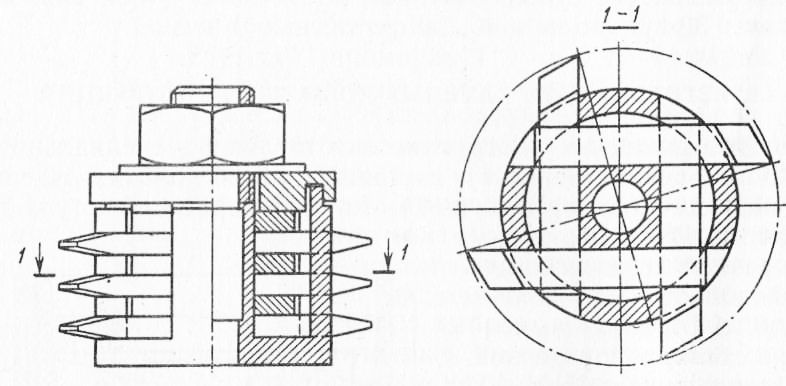

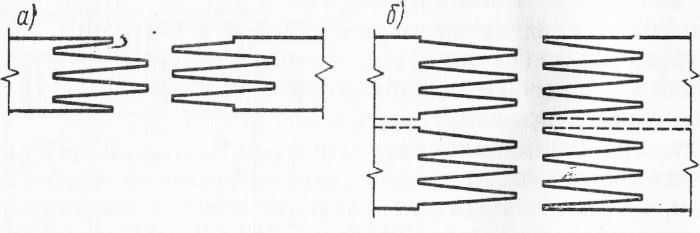

Следующая операция — фрезерование шипов, выполняемая на шипорезных или фрезерных станках, работающих самостоятельно или входящих в виде узлов в специализированные линии. Рабочим органом станков являются специально изготовленные фрезы (рис. 2). Группировка фрез на шпинделе зависит от управления зубчатых шипов относительно пласти заготовок. Согласно ГОСТ 19414—79, шипы можно нарезать параллельно пласти по диагонали или поперек пласти заготовок. В последнем случае прочность зубчатого стыка увеличивается, а коробление склеенных досок значительно снижается. Это объясняется тем, что при параллельном расположении шипов в работе уч-аствуют полностью только средние зубья, а крайние полузубья вследствие отжима при торцовой запрессовке склеиваются слабо. Этот недостаток проявляется в значительно меньшей степени при нарезке шипов поперек пласти, когда число зубьев относительно велико. Здесь ослабление стыка вследствие отжима крайних полузубьев составляет около 5% прочности.

Рис. 2. Фреза для нарезки зубчатых шипов

Рис. 3. Схемы нарезки торцов досок зубчатым шипом

Для нарезки зубчатых шипов рекомендуются многошпиндельные станки Ш015Г-5 и ШОЮ-4 (рамные односторонние), ШД10-3, ШД15-3 (рамные двусторонние), ШПА-40 (шипорезный для пря- Мого шипа). Последний удобен тем, что позволяет осуществлять пакетное фрезерование шипов одновременно на нескольких заготовках. После нарезки зубчатых шипов заготовки стыкуют для получения длинных досок (лент), из которых затем набирается пакет. Ленты необходимой длины получают с помощью торцовочного станка, установленного перед формирующим рольгангом. Заготовки стыкуют в торцовом прессе при давлении 1,0… 1,5 МПа, зависящем от формы и размеров шипового соединения. На период отверждения клея ленты должны находиться в неподвижном состоянии несколько часов. При ускоренном склеивании зубчатых соединений достаточно приложить кратковременное давление и затем фрезеровать ленты. Если заготовки стыкуют при лучевом или высокочастотном нагревании, время выдержки стыка под давлением составляет 1… 2 мин. Кроме устройств, в которых склеивание на зубчатый шип происходит без движения досок, в промышленности широко применяют установки непрерывного действия. В них давление, необходимое для запрессовки соединений, создается усилием подачи и сопротивлением трения от тормозного башмака. Производительность таких установок 4…6 соединений в минуту или 10…20 м3 досок за смену. После необходимой для отверждения клея выдержки стыкованные доски подают на обработку к рейсмусовому станку. Фрезерование производят с двух сторон, причем точность обработки должна обеспечивать требуемое качество склеивания. Для этого шероховатость поверхности должна быть в пределах 6…7-го классов по ГОСТ 7016—82 (максимальная высота неровностей 100… 200 мкм). Доски обрабатывают в порядке, обратном укладке слоев в пакет, чтобы ленты удобнее было подавать на склейку и быстрее загружать пресс. Клей на поверхность досок наносится механизированными клеевыми вальцами с одной или двух сторон ровным слоем с расходом 0,2… 0,6 кг/м2 (в зависимости от вязкости клея и пористости древесины). Толщина клеевого шва колеблется от 0,1 до 0,8 мм^. Максимальная прочность обеспечивается при толщине клеевой прослойки 0,1 …0,2 мм. Чем толще слой клея, тем больше требуется усилие запрессовки для равномерного распределения клея в шве. Запрессовка должна быть произведена возможно быстрее, так как жизнеспособность клеев ограничена. Загрузка в пресс сразу целого пакета значительно ускоряет запрессовку. Винтовой способ запрессовки в горизонтальных и вертикальных ваймовых прессах применяется при склеивании прямолинейных и криволинейных (гнутых) блоков и элементов прямоугольного сечения. В горизонтальных ваймовых прессах доски с нанесенным на них клеем укладывают ребром на выверенные по горизонтали брусья и затем весь пакет прижимают винтовыми стяжками к укрепленным в полу стойкам, расставленным по прямой линии или по кривой заданного очертания. Кривизна задается с поправкой на последующее распрямление клееных блоков, освобожденных от стяжек. Возможный наименьший радиус кривизны зависит от толщины досок и обычно не превышает 10 м. Ввиду ограниченной жизнеспособности клея время от момента его нанесения до начала запрессовки должно составлять не более 25… 30 мин, поэтому схему и последовательность укладки досок необходимо знать заранее. Запрессовка начинается от середины пакета, для ее ускорения используют электрические гайковерты, оттарированные на заданный крутящий момент. Скорость гнутья 4… 6 град/мин, удельное давление 0,5…0,6 МПа. После запрессовки удельное давление перераспределяется (снижается) вследствие пластических деформаций древесины, выдавливания или проникания клея в доски, поэтому периодически винты подтягивают. Время выдержки пакета в прессе зависит от температуры воздуха в цехе и составляет 6…24 ч. При склеивании с нагреванием время выдержки сокращается до 3…4,5 ч. Чтобы повысить производительность установок, можно запрессовывать в одном горизонтальном ваймовом прессе сразу или последовательно по нескольку пакетов, расположенных один над другим и разделенных прокладками. В вертикальных ваймовых прессах доски укладывают плашмя на прямолинейные или криволинейные цулаги и стягивают пакет винтами. Для увеличения производительности вертикальные вай-мовые прессы делают двухсекционными, запрессовывая одновременно два рядом расположенных пакета. Разновидностью ваймо-вого вертикального пресса является пресс-вагонетка, в которой запрессовывается несколько прямолинейных пакетов. Затем вагонетка подается в камеру, где пакеты нагреваются для ускорения склеивания при температуре 50…90°С. При нагревании до 80… 90°С влажность воздуха должна быть 74… 78%, что обеспечивает влажность древесины 10%. Запрессовку в вертикальных гидравлических прессах можно производить до полного отверждения клея, либо пакет, зафиксированный в зажимах под заданным дав лением, извлекают из пресса и ставят на площадку для выдержки и отверждения клея при температуре цеха или при конвективном нагревании. При способе извлечения зафиксированных пакетов производительность гидравлического пресса значительно увеличивается. После выдержки в прессе клееные элементы поступают на обработку, которая заключается в оторцовке изделий по шаблону, фрезеровании боковых поверхностей, фрезеровании выемок, сверлении отверстий, а также в защите от увлажнения, загнивания и возгорания. Перед обработкой элементы выдерживают в цехе 1 … 2 сут для достижения достаточной прочности клеевого шва, при которой можно перемещать изделия по цеху. Для перемещения блоков используют тельферы, вагонетки, электрокары, тележки с поворотными платформами. Механическую обработку блоков и целых конструкций производят на столах длиной 10… 15 м или на специальных стапелях. При сверлении отверстий пользуются шаблоном с отверстиями, расположенными соответственно разметке металлических накладок, шайб и т. п. Опиливая стороны длинных изделий, особенно при’ косых резах, циркульную пилу перемещают по направляющей. Криволинейные пропилы делают ленточными пилами. Все без исключения элементы клееных конструкций и клееные строительные детали осматривают после изготовления, обращая в первую очередь внимание на качество склейки. При этом изделия, имеющие непроклеенные участки длиной более 150 мм, толстые (более 1 мм) клеевые швы, выступы досок (свесы) более чем на 3% в сторону от вертикали пакета и другие дефекты, бракуют. Перед отправкой потребителю клееные изделия защищают от увлажнения и механических повреждений при перевозке и монтаже. Для защиты используют олифу, масляные и синтетические краски с различными наполнителями. При необходимости сохранить натуральный цвет и текстуру древесины клееные блоки покрывают прозрачными лаками —полиуретановым, полиэфирным. Торцы конструкций обмазывают водостойкими пастами на основе жидкого тиокола, каучуковых латексов. При перевозке такие конструкции обертывают в прочную бумагу или полиэтиленовую пленку. Для проверки качества изготовления элементы несущих конструкций (отдельные балки, блоки и т. п.) испытывают под нагрузкой до разрушения. Для испытания из каждой партии отбирают изделия до нанесения на них защитных покрытий, худшие по внешнему виду. Испытания проводят на стендах, оборудованных системой рычагов или домкратов, нагружая конструкции ступенями с выдержкой на каждой ступени для замера деформаций, регистрации признаков разрушения древесины или клеевого шва. Партию конструкций, прошедших внешний осмотр, считают принятой, если при испытаниях разрушающая нагрузка оказалась больше расчетной. Части конструкции, оставшиеся после разрушения, используют для определения прочности и водостойкости клеевых швов. Реклама:Читать далее:Изготовление клееных конструкций из фанеры и древесных плитСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|