|

|

Категория:

Производство конструкций из дерева Клееные фанерные конструкции изготовляют в специализированных цехах, имеющих необходимое деревообрабатывающее оборудование. Доски каркаса или поясов балок строгают с припуском на дальнейшую обработку, вырезают дефектные участки на торцовочных станках, соединяют зубчатым шипом торцы, раскраивают ленты на отрезки заданной длины и строгают их в размер. Листы фанеры отбирают по сортам, намечая лучшие в более напряженные зоны конструкции. Затем размечают листы по шаблону и вырезают из них элементы заданной формы. При необходимости получить элементы большой длины, чтобы не производить стыковку в самой конструкции, края листов фанеры сращивают «на ус» в специальных усовочных станках. При изготовлении балок или рам двутаврового сечения элементы поясов раскладывают на рабочей площадке в соответствии с проектной схемой или по шаблону и временно закрепляют. Доски поясов, непосредственно примыкающие к фанере, укладывают двойным рядом с небольшим зазором между продольными кромками для снижения влияния влажностных деформаций на клеевой шов. Число слоев досок, образующих пояс, может быть не более трех. В случае такого составного пояса сначала подшивают фанеру гвоздями к двойному ряду на клею, затем наслаивают остальные доски пояса. Клей на доски поясов наносят ручными клеевыми вальцами. Подшивку фанеры к поясам, наслаивание досок поясов, прикрепление ребер жесткости и общую запрессовку всех элементов в единую конструкцию производят монтажными гвоздями. Размеры и расстановка этих гвоздей зависят от толщины фанеры, числа слоев досок в поясах, степени покоробленности досок поясов, качества обработки пиломатериалов и фанеры. Для подшивки фанеры к первому слою досок пояса применяют гвозди диаметром 2,0… 2,3 мм, длиной 50 мм при расстоянии между ними 140… i 180 мм. Для общей запрессовки поясов и ребер жесткости в единую конструкцию применяют гвозди диаметром 3,5 …4,0 мм, длиной 90… 110 мм при расстоянии между ними 280 …360 мм. Для изготовления клееных фанерных балок двутаврового сечения с дощатыми поясами применяют также рамные винтовые прессы, работающие по принципу вертикального сжатия. Элементы арок двутаврового сечения склеивают в универсальных ваймовых прессах. Они имеют сменные цулаги разной кривизны, укладываемые на ровное основание, и боковые прижимающие устройства. Более индустриальна технология изготовления балок с волнистой фанерной стенкой. Производство их осуществляется в специализированных цехах, оборудованных серийными станками и специальными нестандартными установками и агрегатами. Один из них — основной, на котором фанера приклеивается к поясам. Доски поясов, стыкованные зубчатым шипом, в виде двух лент, поставленных на ребро, проходят через фрезерный станок, в котором шпинделя движутся возвратно-поступательно по верти-

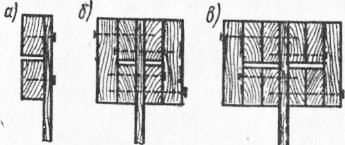

Рис. 1. Варианты изготовления поясов двутавровых фанерных балок:

а — подшивка фанеры к первому слою досок с < устройством зазора; б — двухслойный и в — трех-слойный пояса

При движении дощатых лент в них вырезаются волнообраз-Кые пазы конического профиля. В эти пазы вгоняется непрерыв-“ая фанерная лента, изгибаемая волнообразно роликами и защем-“яемая в пазах путем сближения поясов протягивающим устройством. Предварительно кромки фанерной ленты покрываются клеем. Для ускорения склеивания швы прогревают инфракрасными излучателями или токами высокой частоты. Усилия, возникающие при изгибе фанеры в пазах, создают давление, необходимое для склеивания фанеры со стенками паза. Получаемый непрерывно профильный элемент с волнообразной стенкой разрезается на балки длиной 6… 9 м с высотой сечения 14… 38 см при ширине полок 6… 12 см и толщине стенки 3…6 мм. Собственная масса 1 м балки 2… 7 кг, что на 50% меньше массы балок с прямой стенкой (в основном из-за отсутствия ребер жесткости). Благодаря полному отсутствию металлических деталей балки можно антисептировать в растворах солей или применять для покрытий зданий с химически агрессивной средой.

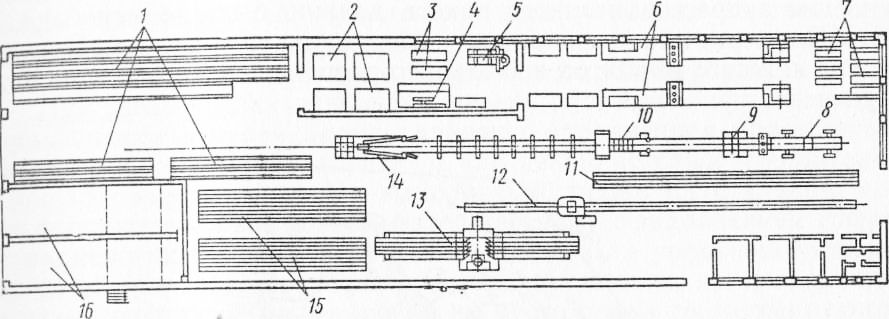

Рис. 2. Технологическая схема цеха по изготовлению клееных балок с волнистой фанерной стенкой:

1 — готовая продукция; 2— склад фанеры; 3—фанерные заготовки; 4 — круглопильный станок; 5 —усовочный станок; 6 — агрегат для склеивания фанерных заготовок в ленту с электрическим обогревом; 7— фанерные ленты; 8— установка для подачи фанерной ленты; 9—фреза для обработки кромок фанерной ленты; 10— установка для нанесения клея и придания фанере волнообразной формы; 11 — дощатые пояса балок; 12 — линия склеивания поясов по длине; 13 — шипорезный станок; 14 — агрегат для запрессовки фанерной ленты в дощатые пояса; 15 — пиломатериалы; 16 — сушильная камера

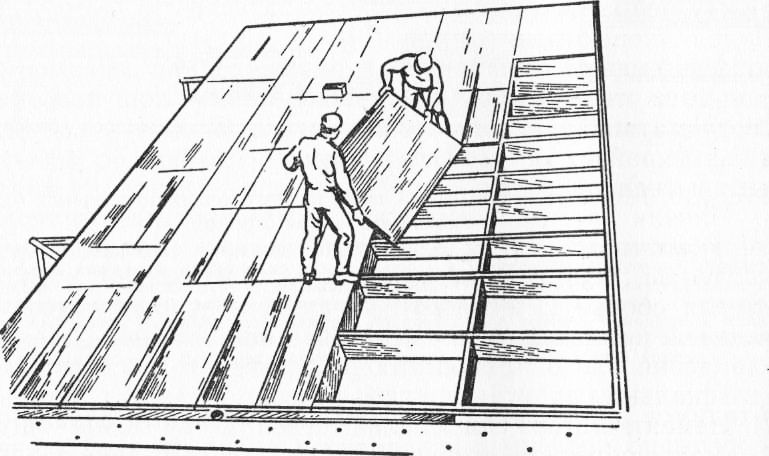

Щитовые фанерные конструкции изготовляют либо с гвоздевой запрессовкой, либо в одноэтажных гидравлических или пневматических прессах горячего или холодного склеивания. Гвоздевая запрессовка более целесообразна при изготовлении крупноразмерных щитов. Гвозди применяют диаметром 2… 2,5 мм, Длиной 40… 50 мм с расстановкой через 150…200 мм. Расход воздей может быть снижен, если фанеру прижимать к каркасу с мощью деревянных брусков на более мощных гвоздях. После зерждения клея эти бруски вместе с гвоздями отрывают. Для струкций, где непроклеи в углах недопустимы, шаг расстанов-гвоздей уменьшают вдвое, также применяя прижимные шаблоны. При обшивке каркаса фанеру направляют волокнами вдоль большей стороны щита. В этом случае расстояние между элементами каркаса, направленными поперек волокон рубашек, фанеры, должно быть не более 50 толщин листа. Клей на поверхности ребер наносят валиками или с помощью распылителей. Во избежание втягивания листов фанеры в ячейки каркаса после склейки рекомендуется использовать клеи, не содержащие воды. При склеивании холодным способом в прессах можно укладывать сразу по нескольку щитов с общей высотой пакета до 1 м. Удельное давление запрессовки такого пакета должно быть не менее 1,4… 1,5 МПа в расчете на площадь ребер каркаса. При запрессовке каркас каждого из щитов необходимо располагать строго один над другим.

Рис. 3. Изготовление клееного фанерного щита с гвоздевой запрессовкой

Изготовление конструкций из древесных плит имеет много общего с изготовлением фанерных конструкций, главным образом панельного типа. Плиты приклеивают, прибивают, привинчивают к деревянным ребрам каркаса, собирают в коробчатые элементы на клею, обрамляют деревянными или пластмассовыми рейками для предохранения кромок от обламывания и размочаливания. При изготовлении опалубочных щитов древесно-стружечные плиты предварительно покрывают латексной пленкой методом двукратного окунания для предохранения от действия влаги бетона и атмосферных осадков. На рабочую поверхность древесно-стружеч-ных плит, защищенных латексной пленкой, наносят слой слабо сцепляющегося с бетоном полимерного покрытия (фуранового, фе-нолформальдегидного) методом напыления соответствующих растворов. Более прочные конструкции получают, используя цементно-стружечные плиты. Номенклатура этих конструкций включает панели наружных стен и перегородок на деревянном каркасе, плиты перекрытий, детали сборных полов, санитарно-технические кабины, вентиляционные короба и др. На технологию изготовления конструкций из цементно-стружечных плит влияют такие показатели, как твердость (не менее 45 МПа), сопротивление выдергиванию шурупов (60 Н/мм), изменение линейных размеров в плоскости листа при увлажнении (0,3%). Учитывая эти особенности, плиты необходимо разрезать твердосплавным инструментом, заранее просверливать отверстия под гвозди и шурупы, применять водостойкие клеи, модифицированные эластичными полимерами. При изготовлении панельных перекрытий плиты прибивают или приклеивают к деревянному каркасу с заполнением пространства между ребрами минераловатным или пенопластовым утеплителем. Панели перекрытий могут выполняться также на стальном каркасе (элементы профилированного настила) с заполнением гофров и промежутков заливочным пенопластом. Для уплотнения стыков предусматривается крепление упругих прокладок, вставка шпонок в пазы крайних ребер, наклейка на место стыка герметизирующих лент и тканей. Панели перегородок также изготовляют на деревянном каркасе, к которому плиты крепят шурупами. Крайние ребра имеют выступ за габариты листа, а на противоположной кромке — впадину для сборки перегородок по схеме «шпунт — гребень». Кромки панелей, примыкающие к несущим станам, оборудуют скобами для крепления или в них делают паз, который при монтаже входит в вертикально прибитую к стене рейку. Цементно-стружечные плиты раскраивают на заготовки на форматно-обрезном станке ЦТЗФ-2 или на станке с программным управлением ЦТМФ. Используют пилы дисковые с твердосплавными пластинами со скоростью резания 25… 35 м/с и подачей 0,09… 0,12 мм на зуб пилы, плоские ножи и сборные фрезы — для фрезерования, цепочки фрезерные для выборки гнезд и пазов на цеп-нодолбежных станках. По длине плиты соединяют зубчатым шипом или с помощью односторонних накладок. Отверстия для гвоздей и шурупов сверлят зенкерами или твердосплавными спиральными сверлами. Гвозди вдавливают гидравлическими устройствами, шурупы ввертывают электроинструментом. Для склеивания цементно-стружечных плит с деревянным каркасом рекомендуется клей ФРФ-50М. Сборку панелей при склеивании ведут на сборочных конвейерах, производящих фиксацию, переворачивание и перемещение пакета. Склеивание происходит иод давлением 0,2… 0,3 МПа при равномерном контакте плит пресса и поверхности панели. Допускается контактное нагревание до 60… 10 С, сокращающее выдержку изделий в прессе до 1,5 …3 мин на 1 мм толщины цементно-стружечных плит. Клееные элементы коробчатого сечения из цементно-стружечных плит изготовляют на поточных автоматизированных линиях, выполняющих следующие операции: укладку липкой ленты с обработкой стороны плит: выборку в плитах продольных пазов; нанесение на поверхность пазов клея; нагревание клея лучевым способом; формирование коробчатого элемента на складывающей машине; запрессовку коробчатого элемента и выдержку его под давлением до разборной прочности клеевого шва. При изготовлении балок с деревянными поясами стенки из цементно-стружечных плит крепят к поясам клеегвоздевым способом с забивкой гвоздей пневмопистолетом на поточных линиях производительностью 11, 15, 20 м/мин. Реклама:Читать далее:Изготовление трехслойных панелейСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|