|

|

Категория:

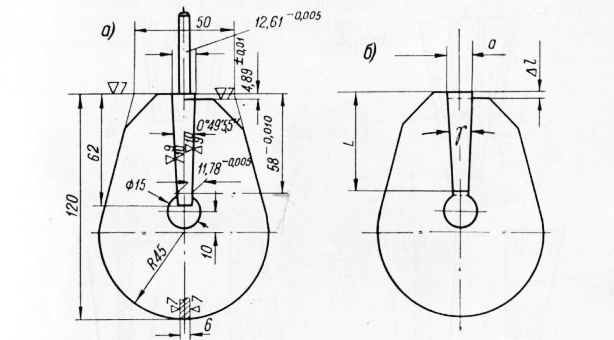

Крупные электрические машины Далее: Изготовление петушков Пластины коллектора обычно изготавливаются из холоднотянутой меди марки Ml по ГОСТ 3568-47. Для коллекторов быстроходных и нагревостойких машин применяется медь с присадкой кадмия по ГОСТ 4134-48. Медь поставляется в виде полос трапецеидального сечения. Размеры поперечного сечения полосы должны строго соответствовать чертежным размерам коллекторной пластины. Контроль и приемка коллекторной меди производятся по специальному шаблону, который изготавливается для каждого типоразмера коллектора и передается заводу-поставщику меди при ее заказе. Шаблон предназначен для контроля размера а и угла у. Размер L шаблоном не контролируется и проверяется универсальными измерительными средствами. Таким образом, торцевые поверхности рабочих плоскостей шаблона определяют границы колебания размера а коллекторной пластины. Точность выполнения основных размеров шаблона 0,005 мм. Правильность профиля контролируется контршаблоном, который должен «вязко» входить в шаблон. Зазоры между рабочими плоскостями шаблона и контршаблона недопустимы. Проверка профиля коллекторной меди шаблоном производится па просвет по световой щели. Между боковыми сторонами меди и рабочими плоскостями шаблона допустимы местные зазоры, в которые, однако, не должны входить щупы следующих размеров:

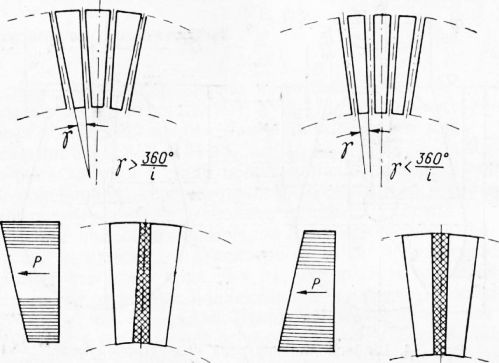

Рис. 1. Шаблон для контроля коллекторной меди: Существенное влияние на стабильность коллектора оказывают величина и знак отклонения угла профиля меди от расчетного значения. Действительный угол профиля уд имеет отклонение от расчетного. Если отклонение положительное, то касание пластин будет происходить в периферийной части меди коллектора; при отрицательном отклонении — вдоль внутренней поверхности. В таких случаях удельное давление между пластинами, возникающее в результате прессовки коллектора, будет распределено неравномерно по высоте пластины, причем эта неравномерность достигает значительной величины даже при малых отклонениях угла профиля.

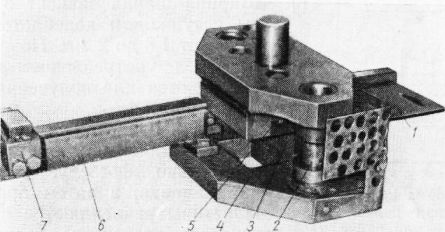

Рис. 2. Схема распределения удельного давления при различных отклонениях угла профиля меди. Суммируясь, напряжения могут превысить предел упругости меди и вызвать ее пластическую деформацию, что приведет к ослаблению коллектора и потере монолитности. Кроме того, в процессе эксплуатации машины возникает необходимость в протачивании наружной поверхности коллектора, что также приводит к падению удельного давления и дополнительной распрессовке коллектора. Это особенно опасно для коллекторов с бандажными кольцами. В арочных коллекторах ослабление меди может быть -скомпенсировано подтягиванием гаек. В коллекторе же с бандажными кольцами при протачивании удельное давление снижается только в пролетах между кольцами, а под кольцами оно, наоборот, повышается, поэтому компенсация ослабления меди за счет упругости колец исключается. Увеличение удельного давления вдоль внутренней поверхности пластин (при Ya<Yp) не столь существенно, так как теп-повое их расширение в этой зоне меньше. Протачивание коллектора в данном случае тоже не вызывает его ослабления. Принимая во внимание изложенные соображения, следует избегать применения пластин с положительным отклонением угла профиля. По той же причине допуск на отклонение угла профиля в шаблоне коллекторной меди необходимо назначать в сторону уменьшения угла, причем величина допуска не должна превышать 20—30”. Рубка полос коллекторной меди па пластины производится на эксцентриковом прессе посредством универсального штампа, имеющего нижнее основание, матрицу, направляющие колонки, верхнее основание с пуансоном, поддерживающий мостик, линейку и упор.

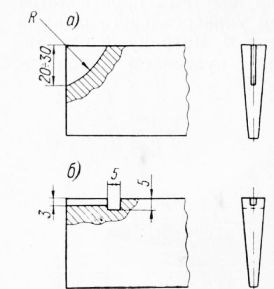

Рис. 3. Штамп для рубки коллекторной меди. Определенный интерес с точки зрения получения кусковых отходов меди, стоимость которых значительно выше стоимости медной стружки, представляет метод рубки пластин с одновременной штамповкой предварительного. профиля ласточкина хвоста. Однако в производстве крупных коллекторов этот способ не нашел широкого применения, ввиду некоторого усложнения процесса сборки меди. Полосы коллекторной меди в состоянии поставки значительно искривлены. Пластины, нарубленные из таких полос, тоже будут иметь кривизну. Для устранения этого дефекта производится правка (рихтовка) пластин. Прежде всего устраняется винтообразность пластины; для этого один конец ее вставляется в паз рихтовочной плиты, а на другой надевается вороток; вращая его в ту или иную сторону, выправляют «винт». Затем рихтуют пластины на рихтовочной плите, ударяя молотком через медную прокладку. Такой способ рихтовки трудоемок и требует высокой квалификации рабочего. Попытка механизировать этот процесс путем применения вафельных штампов не увенчалась успехом. Предусмотренные в пластинах прорези (шлицы) для установки петушков имеют в зависимости от способа пайки различную форму. При пайке петушка к пластине мягкими припоями шлиц выполняется глубоким (20—30 мм) с закруглением, а при пайке твердыми припоями ишщ мелкий (3 мм), сквозной, выходящий в поперечную канавку. Фрезерование шлицов производится па специализированных горизонтально-фрезерных станках малых моделей прорезными фрезами (ГОСТ 2679-44 и ГОСТ 2680-44) диаметром 55, 75 и 110 мм. Ширина шлица зависит от толщины петушков и колеблется в пределах от 1,8 до 2 мм. Поэтому фрезы перед употреблением перешлифовываются для получения требуемой ширины. При исполнении шлица по форме, показанной на рис. 5, б, предварительно фрезеруется поперечная канавка, а затем продольная. Пластины закрепляются в пневматических тисках, на которых предусмотрен упор для правильной их установки. Лужение шлица производится путем погружения шлицованной части пластины в ванну с расплавленным припоем ПОС-61 или ПOC-40. Предварительно поверхность шлица покрывается флюсом.

Рис. 5. Форма шлица в пластине: Реклама:Читать далее:Изготовление петушковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|