|

|

Категория:

Технология миниатюрных изделий Для получения конструктивных элементов практически любой конфигурации применяют фотохимический метод. Он является наиболее универсальным и поэтому получил широкое распространение. В настоящее время существует большое количество различных приемов, составов и рекомендаций по изготовлению тонких изделий фотохимическим способом. Однако, несмотря на большое разнообразие, типовой технологический процесс фотохимического травления включает ряд необходимых общих операций. К ним относятся: изготовление фотооригинала; очистка поверхности материала от грязи, масла, жира и подготовка ее для нанесения светочувствительной эмульсии; нанесение светочувствительной эмульсии и защитных покрытий на поверхность заготовки; фотопечать; проявление и удаление защитной эмульсии с незасвечен-ных участков; травление участков заготовки, не имеющих защитных покрытий; удаление защитных покрытий с остальной поверхности заготовки, очистка, промывка и сушка полученных изделий; контроль размеров, устранение дефектов. Рассмотрим более детально технологию изготовления тонких изделий фотохимическим методом. Изготовление фотооригинала. Для изготовления относительно неточных по контуру изделий в условиях неспециализированного производства чертеж фотооригинала выполняют на плотной белой бумаге черной тушью или гуашью. Масштаб чертежа выбирают в соответствии с размерами и точностью изделий. При повышенных требованиях к точности контура чертеж делают в большем масштабе. Ширина контурных линий не должна быть менее 0,2 мм. Наличие «волосовин» на чертеже, отклонений в толщинах контурных линий и других дефектов не допускается. При фотохимическом травлении происходит подтравливание кромок, в результате чего размеры изделий изменяются. Это обстоятельство необходимо учитывать при выполнении фотооригинала, предусматривая необходимые допуски на контурное подтравливание. На фотооригинале следует указывать один точный размер, по которому настраивают репродукционный аппарат и проверяется точность негатива. В последнее время процесс изготовления фотооригиналов механизируется путем применения координатографов. При этом в качестве основы для изготовления фотооригиналов используют стеклянные пластины. Перед нанесением изображения поверхность пластины тщательно очищается от различных загрязнений и покрывается гравировальный эмалью. Эмаль наносят равномерным слоем пистолетом-распылителем или с помощью центрифуги. Общая толщина пленки должна быть примерно 0,05—0,07 мм. После нанесения эмали пластину сушат при комнатной температуре в течение 6—8 ч.

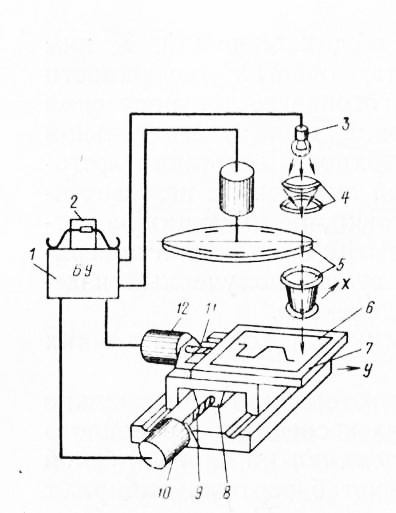

Рис. 1. Координатограф

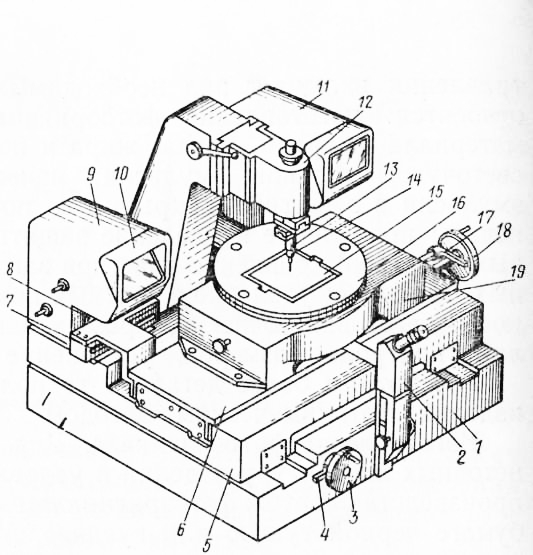

Рис. 2. Координатограф, оснащенный микроскопом

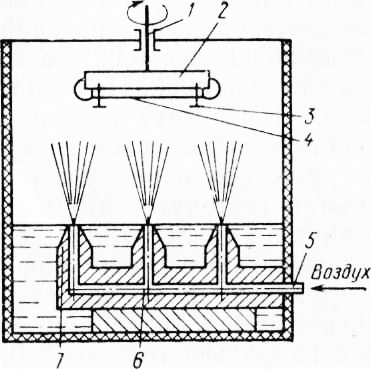

Нанесение контуров деталей производят на координатографе специально заправленным резцом. После того как контур всех элементов полностью вырезан, пленку эмали внутри контура осторожно снимают пинцетом. Стекло в местах, где была удалена пленка эмали, осторожно очищают. Затем производят контроль готового фотооригинала на соответствие полученных изображений форме и размерам деталей, сплошности покрытий, отсутствия царапин, волосовин и других дефектов. В случае обнаружения дефектов производят ретуширование белой или черной гуашью. В ряде случаев не изготавливают фотооригиналы, а нанесение необходимых конструктивных элементов производят путем фрезерования негативов. Для повышения производительности труда при выполнении фотошаблонов, особенно для деталей со сложной конфигурацией, рационально применение координатографа с цифровым программным управлением. При этом чертеж изделия кодируется и переносится на перфоленту. Полученную перфоленту вставляют в считывающее устройство координатографа, и изготовление фотошаблона происходит непосредственно на стеклянной фотопластинке. Информация одного кадра (т. е. законченного прямолинейного участка чертежа) вводится в блок управления, преобразующий ее в импульсы для шаговых электродвигателей, которые работают, либо раздельно перемещая координатный стол с рисунком по оси X или Y, либо совместно, перемещая стол под углом 45° по отношению к этим осям. Координатный стол с чертежом перемещается относительно неподвижного осветителя шаговыми электродвигателями с помощью винтовых передач. Четкое световое пятно определенной формы и яркости, с помощью которого экспонируется светочувствительный слой, формируется осветителем, линзами и диафрагмой. Форму светового пятна изменяют посредством смены диафрагмы. Чертеж детали, подготовленный для вычерчивания на координатографе, должен быть разбит на прямолинейные элементы с учетом возможных направлений движений стола. Каждый элемент фотошаблона кодируется кадром информации. Последовательный ввод и отработка кадров позволяют выполнять все необходимые элементы чертежа. Устройство управления служит для преобразования информации, записанной на перфоленте, в команды управления фотосчитывающим механизмом, фотозатвором и шаговыми электродвигателями. Для повышения точности координатографы снабжены специальным микроскопом, выполненным в виде перископа (рис. 2). Координатограф состоит из стола, имеющего поперечные и продольные салазки, а также поворотное приспособление, на котором в кассете устанавливают пластину оригинала. Шпиндельная бабка несет мембранную резцовую головку, в которой укреплен резец . По обе стороны шпиндельной бабки расположены проекционные отсчетные устройства продольных и поперечных перемещений, содержащих экран, объектив, стеклянную шкалу и микроскоп. Нанесение изображения производится следующим образом. Стеклянную пластину оригинала с напыленным металлом закрепляют в установленной на столе кассете. Резец опускают на пластину оригинала и, перемещая стол рукоятками, на поле пластины оригинала наносят требуемое изображение. Ускоренные холостые перемещения стола осуществляют вручную при включенных с помощью рукояток механизмах перемещения. В процессе работы через пластину оригинала с помощью расположенного снизу под ней микроскопа ориентируют вершину резца, причем ось резца должна совпадать с осью объектива микроскопа, а изображение вершины резца должно лежать в перекрестии сетки. Отсчет координат в процессе вычерчивания производят с помощью проекционных отсчетных устройств. После вычерчивания изображения выполняют Г контроль его размеров с помощью микроскопа и проекционных отсчетных устройств. За рубежом изготовление фотооригиналов производится на чертежных машинах. Чертежи вычерчиваются на специальном синтетическом материала с увеличением изображения от двух до 500х. Синтетический материал сверху окрашен. Изображение наносится остро заточенным инструментом путем прорезания покрытия до прозрачной основы. Изготовление негатива, фотопечатание. Изготовление негатива, или промежуточного фотошаблона (в практике встречаются оба термина), производят путем фотографирования фотооригинала с определенным масштабом уменьшения в репродукционной камере. При фотографировании добиваются соответствия размеров на негативе размерам детали заданным чертежом. Отснятые негативы должны быть сверены с контрольным чертежом. В настоящее время наиболее распространенным методом нанесения изображений на изделия при фотохимическом методе их изготовления является фотоэкспонирование с использованием световых источников. Однако вследствие волновой природы света точность формирования изображений на поверхности изделий этим способом ограничена. Для получения высокоточных изделий применяется электронный пучок, создающий изображение на светочувствительном слое. Применение электронного луча обеспечивает получение изображений с шириной линий 0,002 мм. Травление. Для травления изделий из углеродистых, нержавеющих сталей, а также сталей, содержащих никель, латуни, бериллиевой и фосфористых бронз используют водный раствор хлорного железа. Помимо хлорного железа для травления изделий применяют раствор на основе окиси хрома и серной кислоты. При выборе состава травильного раствора главным критерием является время травления. В ряде случаев для определения оптимального состава травильного раствора проводят сравнительные испытания с накоплением необходимых экспериментальных данных и построением графиков, в которых по оси абсцисс откладывается время травления, а по оси ординат — масса стравленного материала. Для травления алюминия и его сплавов, молибдена, марганца, титана, цинка, циркония используют неорганические кислоты. Для травления золота и серебра используется травильный раствор на основе йода. Для травления алюминия и его сплавов применяют водные растворы щелочей. Нихром, рений и другие специальные сплавы подвергают электролитическому травлению при поддержании определенной плотности тока. При травлении раствор следует постоянно перемешивать. Для этого применяют механические мешалки, качающиеся ванны или душирующий полив. Особенно хорошие результаты дает разбрызгивание травильного раствора по поверхности заготовки. Для травления изделий служат механизированные установки и агрегаты. Изделие, подвергаемое травлению, закрепляют винтами на плите. В нижнюю часть камеры по трубе поступает сжатый воздух, который, проходя через распределитель, по каналам поступает в распыляющие форсунки. Для слива хлорного железа служат два отверстия в днище установки. Отработанный воздух выходит из камеры по трубе. Установка изготовлена из винипласта, оргстекла и текстолита. Плита вместе с изделием вращается на оси.

Рис. 3. Установка для химического травления

Конструкция форсунок обеспечивает всасывание и разбрызгивание раствора хлорного железа, а их расположение позволяет распределять травильный раствор относительно равномерно по всей поверхности изделия. При заполнении установки раствором хлорного железа необходимо следить за тем, чтобы уровень его не был выше разбрызгивающих сопел форсунок, так как в противном случае качество травления резко ухудшается. Разработаны установки травления конвейерного типа. После травления производят промывку изделий в холодной и горячей воде. Для этого изделия в сетчатых корзинах размещают в промывных ваннах и направляют на них струю воды. Весьма эффективным является применение для промывки ультразвуковых колебаний. После выполнения всех операций изделия контролируют. В процессе контроля проверяют его конфигурацию и размеры. Учитывая малую толщину изделий, контроль ведут по образцам изделий. Для манипуляций с тонкими изделиями рекомендуется использовать специальный резиновый присос, надеваемый на палец, который исключает возможность повреждения поверхности изделия. Специализированное производство тонких изделий фотохимическим травлением за рубежом. В настоящее время за рубежом созданы специализированные предприятия для изготовления тонких изделий для нужд радиоэлектроники, космической и медицинской техники, приборостроения. Так, в США для выпуска изделий из фольги с минимальной толщиной 0,0018 мм создан специальный автоматический цех. Стены, полы и двери помещения для фототравления облицованы панелями из эпоксидной смолы, а полы участка размерного травления выложены эпоксидными плитками с кварцевым наполнителем. Все ванны с растворителями, проявителями и отходами расположены под полом. Каждое помещение окрашено в определенный цвет и оборудовано кондиционерами. После промывки, сушки и очистки поверхности фольги нанесение светочувствительного слоя на поверхность осуществляется в ванне, оборудованной транспортером. Изменением скорости перемещения транспортера обеспечивается различная толщина светочувствительного слоя. Нагрев фольги в установке, оборудованной инфракрасными нагревателями, способствует быстрому отверждению светочувствительного слоя. Изображение изделий на светочувствительном слое фольги толщиной менее 0,02 мм наносится на односторонних фотопеча-тающих машинах. На фольге толщиной более 0,02 мм изображение печатается с двух сторон. Проявление с целью удаления светочувствительного слоя за пределами рисунка маски производится погружением в ванну с растворителем. Проявление фольги, покрытой светочувствительным слоем, осуществляется под струей горячего трихлорэтилена с последующей выдержкой его в парах в течение 30 с. Размерное травление производится в установке, оборудованной транспортером, а также верхними и нижними качающимися головками, имеющими по 40 сопл. Контуры изделий из фольги толщиной 0,127 мм изготавливаются с точностью ±0,04 мм независимо от положения по ширине ленты транспортера или с точностью ±0,017 мм на расстоянии 250 мм по обе стороны от средней линии транспортера. В США также создан автоматизированный завод для изготовления прецизионных изделий из фольги, на котором организовано массовое производство. Оборудование для химического фототравления занимает площадь 743 м2. В помещении поддерживается определенная влажность и температура и постоянно контролируется загрязненность воздуха. Фототравлением изготавливаются изделия, имеющие толщину в пределах 0,0015—0,5 мм. Весь процесс выполняется на автоматической линии, причем половина времени расходуется на травление металла. Важное место в ходе подготовки процесса фототравления занимает очистка изделий. Эта операция производится в горячем трихлорэтилене, после чего осуществляют осветление в щелочи, промывку разбавленным спиртом и сушку горячим воздухом. Нержавеющие стали предварительно обдираются абразивом, затем производят слабое травление поверхности, если окончательные размеры изделий позволяют снимать такой припуск. Затем следует промывка разбавленным спиртом и сушка горячим воздухом. Большинство материалов требует легкой зачистки поверхности абразивом со средним размером зерна с последующей промывкой и сушкой. Часть изделий подвергается очистке в ультразвуковых ваннах. Химически стойкие покрытия наносятся окунанием заготовок в ванну со специальным травильным раствором в процессе их перемещения по конвейеру на транспортирующей ленте в подвешенном состоянии. Скорость движения конвейерной ленты регулируют, обеспечивая требуемый слой защитного покрытия, наносимого в ванне. Покрытие и фиксацию светочувствительной эмульсии на заготовках производят на вертикальной машине. Заготовки подвешиваются на стержнях и транспортируются бесконечным транспортером через позицию загрузки-выгрузки в ванну, заполненную специальным составом, и на позицию сушки инфракрасными лучами при температуре 410°. Односторонняя контактная печать на заготовках толщиной 0,025 мм и менее производится на вакуумных столах по чертежам, нанесенным на листовое стекло. Проявление осуществляется в вертикальной машине. Заготовки подвешиваются на стержни и подаются бесконечным ленточным транспортером в бак с проявителем, в котором мощные струи удаляют защитное покрытие с неэкспонированных участков заготовки. Затем заготовки перемещаются в ванну, где водяные струи производят очистку поверхности. На следующей позиции осуществляется сушка инфракрасными лучами. Травление заготовок выполняется на горизонтальной установке, оснащенной осциллирующими сопловыми головками, смонтированными одна над другой по ширине конвейера. Точность обработки изделий составляет от ±0,005 до ±0,04 мм. Следует иметь в виду, что с увеличением толщины материала метод химического травления теряет свои преимущества. Например, с увеличением толщины свыше 0,5 мм увеличивается время травления, что, в свою очередь, требует более стойких покрытий и увеличенного числа слоев. Кроме того, чем толще материал, тем меньше точность размеров и больше неровность контура. Реклама:Читать далее:Электрохимическая размерная обработка миниатюрных изделийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|