|

|

Категория:

Технология миниатюрных изделий В связи с ростом объемов продукции радиоэлектроники, космической техники, оптического приборостроения возникла потребность в изготовлении тонких и тончайших изделий толщиной 0,001 мм, имеющих сложную форму и конфигурацию. Известными механическими способами изготовление изделий столь малой толщины практически невозможно. Поэтому их изготавливают методом химического травления, основанном на химическом разрушении незащищенных химически стойкими составами мест заготовки. Номенклатура изделий, изготовляемая методом химического травления, весьма обширна. К ним относятся аппертурные диафрагмы оптических устройств, основными конструктивными элементами которых являются отверстия и щели, имеющие сложную конфигурацию; прокладки высокочастотных волноводных трактов, мембраны аппаратов, сетки телевизионных ламп, пластины счетчиков, различные элементы приборов. Кроме того, травлением изготавливают небольшие партии статорных пластин микродвигателей платы для пневматических логических элементов. Для изготовления этих изделий применяют фольгу из берриллиевой бронзы, латуни, молибдена, вольфрама, меди толщиной 0,001 мм и более.

Рис. 1. Изделия, изготавливаемые химическим травлением

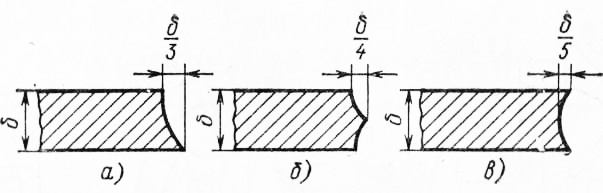

Изделия, изготовляемые химическим травлением, не требуют применения операций снятия заусенцев, правки, чеканки, необходимых при штамповке. Химическое травление обычно применяют для получения заготовок толщиной не более 1 мм. Как правило, получаемые травлением отверстия не могут быть меньше двойной толщины материала, а ширина пазов не меньше половины толщины листа. Химическим травлением нельзя получать радиусы и др. конструктивные элементы, размеры которых составляют половину толщины материала для внутренних элементов и одну треть для наружных. Форма кромок, получаемых при травлении, различна: при травлении с одной стороны размер скоса составляет примерно одну треть толщины листа: при двустороннем травлении получается форма с выступом, равным примерно одной четвертой толщины, или вогнутая форма.

Рис. 2. Формы кромок, получаемых при травлении

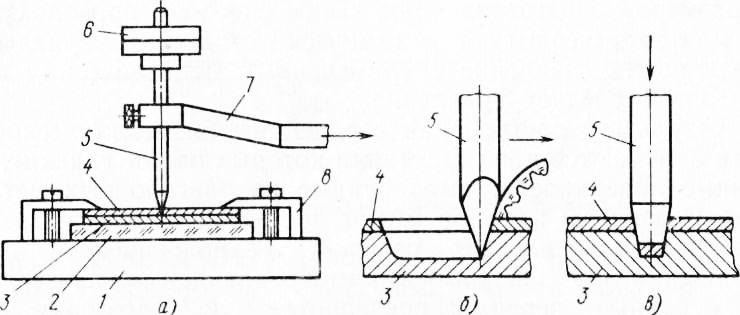

Получение отверстий и каналов. Одним из наиболее старых и традиционных методов получения отверстий и каналов различных форм в изделиях является метод химического травления. Существует две основные разновидности этого метода. В соответствии с первой из них на изделие, в котором нужно получить отверстия или неглубокую впадину определенной конфигурации, укладывают маску, выполненную из химически стойкого материала (металла или пластмассы). Маска защищает места, не подвергаемые травлению. При помещении в травильный состав растворению подвергаются незащищенные места. Этот метод используется для получения отверстий и других элементов в стекле, металлах, фотоситаллах и других материалах. Недостатком этого метода является растравливание контуров элементов, неточность размеров и формы. Второй метод получения отверстий состоит в том, что выправленные отрезки откалиброванной проволоки соответствующего диаметра устанавливают в форму и заливают химически стойким материалом, например, расплавленным стеклом. После застывания производят обработку поверхностей заготовок, а затем травление в составе, обеспечивающем растворение металлической проволоки, но безвредном для стекла. Для получения качественной поверхности в каналах после химического вытравливания рекомендуется металлические стержни перед их заливкой или запрессовкой покрывать по поверхности соприкосновения слоем коррозиоустойчивого или особо твердого металла, не реагирующего с реактивом, растворяющим металл стержня. При обычном способе заливки не удается получить точные размеры и форму каналов, а также гладкие стенки последних, так как поверхность соприкосновения, например, при применении пары стекло—металл после растворения получается неровной, а форма отверстия неправильная. Поэтому калиброванную проволоку из относительно мягкого, легко растворяющегося в кислотах или щелочах металла, например алюминия, меди, химически чистого железа и т. п., покрывают слоем благородного или твердого металла (например, хромом или никелем). Полученную биметаллическую проволоку подвергают волочению и калибровке для придания требуемой формы и нужных поперечных размеров. Подготовленную таким способом проволоку заливают или запрессовывают в химически стойкие материалы, имеющие хорошее сцепление с примененным металлическим покрытием. Затем следует травление. В результате растворения сердцевины биметаллической проволоки получаются каналы, стенки которых имеют гладкие, полированные поверхности, выполненные из благородных металлов, форма и размеры каналов имеют достаточную точность. Изготовление плоских изделий. Технологический процесс изготовления изделий химическим травлением включает следующие основные операции: предварительную подготовку поверхности заготовок, нанесение и сушку защитных покрытий, химическое травление, промывку, отделение изделий от общей заготовки, дополнительную промывку, сушку и контроль. Основной операцией, определяющей качество контура и точность изделий, минимально возможные размеры отверстий и других конструктивных элементов является операция нанесения защитных покрытий. Защитные покрытия на заготовки наносятся через трафареты, маски, гальваническим, сеткографическим, офсетным, фотохимическим способами. В качестве защитных покрытий используют химически стойкие краски, лаки, различные составы на основе парафина, перхлорвинила, нитроцеллюлозы, воска, битума и др. вещества. Для получения требуемой конфигурации изделий и конструктивных элементов сплошное покрытие прорезается или продавливается в соответствии с требуемой формой и с учетом подтравливания и характера образующихся скосов и выступов. При этом прорезание применяют для изготовления конструктивных элементов в форме щелей, пазов, прорезей, а продавливание —для конструктивных элементов, имеющих форму круга, прямоугольника, треугольника. Прорезание щелей производят на делительных машинах типа РДМ, МДА или специальных приспособлениях. Инструментом является алмазный или металлический резец, заточенный и доведенный до размеров прорезаемых щелей. Резец имеет площадку, необходимую для получения щели. Качество краев контура щелей зависит от качества покрытия, геометрии резца, его установки и точности приспособления. Для прецизионных изделий применяют алмазные резцы. На рис. 3, а приведена схема прорезания щели. Заготовку размещают на стеклянной пластине и закрепляют прижимами. Стеклянную пластину устанавливают на стол. Щель нужной ширины прорезают в слое никеля. Прорезая щель, резец не только снимает находящийся сверху слой никеля, но частично захватывает и материал фольги, срезая поверхностный слой ее и тем самым облегчая дальнейший процесс травления. Ширина получаемой щели зависит от величины давления, действующего на резец. Давление изменяют с помощью грузов, массу которых подбирают экспериментально. Так, для прорезания щели шириной 0,04 мм на резец устанавливался груз массой 10 — 20 г. Ручка служит для перемещения резца.

Рис. 3. Прорезание щелей в защитных покрытиях

При получении конструктивных элементов давлением пуансону придают форму усеченного конуса или пирамиды, меньшее основание которых имеет форму и размеры заданного элемента. При опускании пуансона на поверхность заготовки он продавливает слой никелевого покрытия и внедряется в фольгу. Величину давления регулируют массой грузов, устанавливаемых на пуансон. Следует иметь в виду, что даже незначительная перегрузка может привести к увеличению размеров получаемого отверстия и к ухудшению геометрии его контура. Величину груза для получения конструктивных элементов про-давливанием защитного слоя, как и при прорезании, подбирают экспериментально. Так, для получения квадратного отверстия со стороной 0,025 мм требуется груз массой 300 г. После нанесения конструктивных элементов тыльную сторону заготовки покрывают защитным слоем, а затем производят сквозное химическое травление. Заключительные операции — удаление защитного слоя, промывка и контроль. Преимуществом описанного метода является более высокая точность по сравнению с трафаретным, сеткографическим и офсетным, а недостатком — невозможность получения конструктивных элементов сложных геометрических форм. Реклама:Читать далее:Изготовление миниатюрных изделий фотохимическим методомСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|