|

|

Категория:

Крупные электрические машины В якорях крупных машин постоянного тока применяются обмотки, состоящие из отдельных полукатушек, соединяемых между собой хомутиками и пайкой после их укладки в пазы якоря.

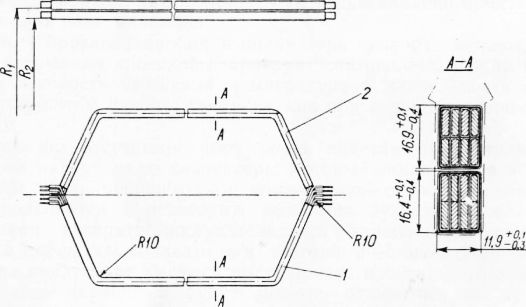

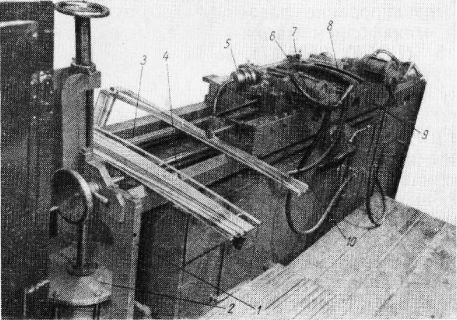

Рис. 1. Катушка петлевой обмотки. На рис. 1 показана катушка петлевой обмотки якоря, состоящая из двух полукатушек: верхней 1 и нижней. Якорные полукатушки изготовляютя из медных проводников прямоугольного сечения марки МГМ (ГОСТ 434-53). В полукатушке они располагаются в два ряда по высоте, как показано на рис. 1, или в один ряд. Проводники изолируются микалентой марки ЛФЧ-П 0,13 (ГОСТ 4268-48). Как видно из рисунка, два проводника, расположенные по высоте друг над другом в нижней полукатушке, имеют общую изоляцию, в то время как в верхней полукатушке изолируется каждый проводник в отдельности. Это делается для уменьшения эффективного сечения проводников и снижения дополнительных потерь в меди, что имеет особенно важное значение для верхних полукатушек. Полукатушки изолируются от корпуса якоря микалентой марки ЛФЧ-Н 0,13, накладываемой непрерывно в пазовой и лобовой частях. Для защиты микаленты от механических повреждений на нее накладывается один слой стеклянной ленты впритык в пазовой и вполнахлеста в лобовой части. Непрерывное протягивание меди производится механизмом подачи, а резка ее осуществляется ножом. Настройка станка на определенную длину проводников осуществляется путем изменения плеч кривошипного механизма и сменных шестерен, не показанных на рисунке. Концы нарезанных проводников зачищаются на металлических механических щетках. Ввиду того, что пайка катушек при укладке обмотки якоря производится мягким припоем, концы проводников лудят припоем ПОС-40. Лужение производится в течение 3—5 сек в ванне с припоем, после чего концы проводников очищают от наплывов припоя волосяной щеткой и охлаждают в ванне с проточной водой. Формовка полукатушек выполняется на пневматическом формовочном станке. Он состоит из станины, на которой расположены каретки — правая и левая, перемещающиеся по станине при помощи ходового винта для настройки станка по длине пазовой части формуемой полукатушки. На каретках размещены сменные шаблоны для формовки лобовых частей полукатушек. Концы проводников располагаются между сменными пластинами (длину и толщину их выбирают в зависимости от длины выводных концов и расстояния между проводниками) и зажимаются посредством пневматических цилиндров. Проводники в месте оформления лобовых частей также зажимаются пневматическими цилиндрами, а в пазовой части — клиновыми зажимами. Зажатые на концах в радиусных шаблонах и зажимах проводники перед началом формовки располагаются по прямой линии вдоль станка. При включении станка пневматические цилиндры через шлицевые валы отводят зажимы, по направляющим (перпендикулярно оси станка) в крайнее заднее положение и формуют полукатушку.

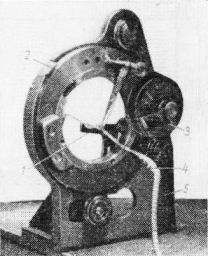

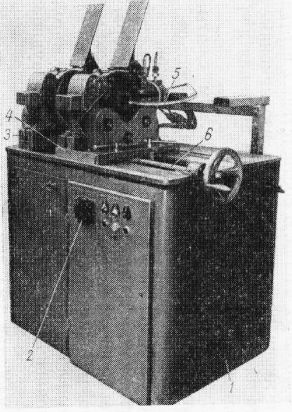

Рис. 3. Пневматический формовочный станок. После формовки, перед наложением изоляции, каждый проводник протирается растворителем для удаления загрязнений и покрывается битумно-масляным лаком. Проводники полукатушек изолируют на станке, изображенном на рис. 4. Он состоит из станины и кольца, приводимого во вращение электродвигателем через ременную передачу. На кольце укреплена обмоточная головка, на ось которой надевается ролик микаленты. Для создания необходимого натяжения микаленты ролик по оси поджимается торцевым тормозом с подпружиненным винтом. Проводник полукатушки заводится для изолирования в кольцо и кладется на упор. Закрепив конец микаленты на проводнике и сделав два-три оборота вручную, включают ножной педалью станок и накладывают при поступательном движении проводника один слой микаленты вполнахлеста. Изолированные проводники комплектуют в полукатушку и обматывают временно одним слоем киперной ленты в треть нахлеста. Для удаления летучих веществ из микаленты полукатушки сушат в электрической или паровой печи при температуре 110—120 °С в течение 8 ч. Для обеспечения требуемого сечения пазовой части полукатушки прессуют на гидравлических прессах, причем производится прессовка одновременно четырех-пяти секций при температуре 120—130 °С и удельном давлении 40 кГ/см2 в течение 10 мин. Лобовые части полукатушек, для выравнивания проводников и получения необходимого сечения, достаточно обжать па пневматическом прессе. Корпусная изоляция якорных полукатушек, как указывалось выше, разделяется на два типа: непрерывную и гильзовую. При непрерывном способе изолирования корпусная изоляция накладывается на станке, показанном на рис. 4, или вручную. Наложение микаленты должно производиться тщательно, с затягиванием каждого витка; по возможности надо избегать складок и обрывов микаленты. Поверх микаленты накладывается защитная стеклолента и один слой киперной ленты. Сушка полукатушек производится в печи при температуре 100—120 °С в течение 24 ч. После сушки с полукатушек снимают временно наложенную киперную ленту и проверяют сечение пазовой части. Если размеры сечения больше заданных, то пазовые части полукатушек прессуют на гидравлическом прессе аналогично прессовке полукатушек с витковой изоляцией. При гильзовой изоляции пазовые части полукатушек изолируются микафолием, а лобовые — микалентой. Изолирование начинается с наложения микаленты на лобовые части с заходом на пазовую часть на величину вылета обмотки. Поверх микаленты временно накладывают один слой киперной ленты в треть нахлеста.

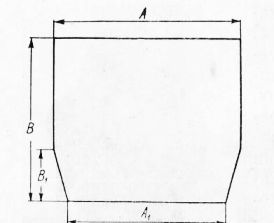

Рис. 4. Изолировочный станок. В случае, если в лобовой части ми-калента не накладывается, то Вг = 0. Микафолий прикладывается стороной А, к пазовой части полукатушки слюдой к меди и оборачивается вручную вокруг полукатушки без перекосов и складок. Под край микафолия при последнем обороте подкладывается телефонная бумага, лакированной стороной к микафолию. Поверх бумаги временно накладываются два слоя парафинированной бумаги. После этого полукатушка поступает на обкатку, которая производится на специальном станке. Станок для обкатки изоляции состоит из станины, на которой размещены две обкаточные головки: первая установлена неподвижно, а вторая может перемещаться вдоль станины при помощи ходового винта для настройки станка в зависимости от длины пазовой части полукатушек. В обкаточных головках вращаются два утюга со скоростью 20 об/мин. Между утюгами через прорезь обкаточных головок закладывается полукатушка. В утюгах установлены нагревательные элементы, обеспечивающие на поверхности утюгов температуру 180—220 °С. Ток к элементам подводится через контактные кольца. Во время работы станка полукатушка остается неподвижной, а утюги, вращаясь, обкатывают ее. Переключателем устанавливается время обкатки, по истечении которого утюги останавливаются. При горячей обкатке полукатушки происходит разогревание микафолия, удаление растворителей из лака, уплотнение и склеивание отдельных слоев микафолия.

Рис. 5. Заготовка изоляции пазовой части катушки из микафолия.

Рис. 6. Станок для обкатки изоляции.

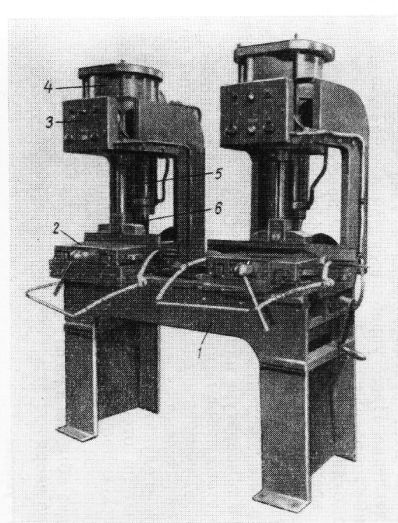

Рис. 7. Пневматический пресс для прессовки изоляции. После обкатки полукатушку вынимают из обкаточного станка и закладывают в пневматический пресс, состоит из двух блоков, расположенных на станине. Цилиндр каждого блока создает вертикальное давление, а цилиндр через зубчатую рейку и шестеренку, насаженную на винт приспособления типа тисков,— горизонтальное давление. Пресс управляется при помощи кнопок, расположенных на панели. После охлаждения полукатушек в прессе под давлением снимают временно наложенную парафинированную бумагу и проверяют сечение пазовой части. Если в результате обкатки и холодной прессовки не удается получить требуемых размеров, полукатушки дополнительно прессуют на гидравлическом прессе при температуре плит 120—130 °С. После этого лобовые части изолируют стеклолентой, пропитанной битумно-масляным лаком, а выводные концы промывают растворителем от загрязнений и остатков лака. Каждую полукатушку перед отправкой на укладку в якорь испытывают на отсутствие замыканий между проводниками и электрическую прочность корпусной изоляции. Реклама:Читать далее:Укладка обмотки в пазы сердечника якоряСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|