|

|

Категория:

Крупные электрические машины Далее: Укладка обмоток статоров Изготовление обмоток статоров машин переменного тока Обмотка статоров крупных машин переменного тока — двухслойная и состоит из отдельных катушек. Для изготовления катушек используются прямоугольные медные провода марок ПДА и ПСД (ГОСТ 7019-54). Из них наибольшее распространение получил провод ПСД благодаря лучшим механическим и электрическим свойствам оплетки. Изоляция статорных катушек— как витковая, так и корпусная — выполняется из микаленты. Гильзовая изоляция из микафолия для статорных катушек крупных машин применяется сравнительно редко.

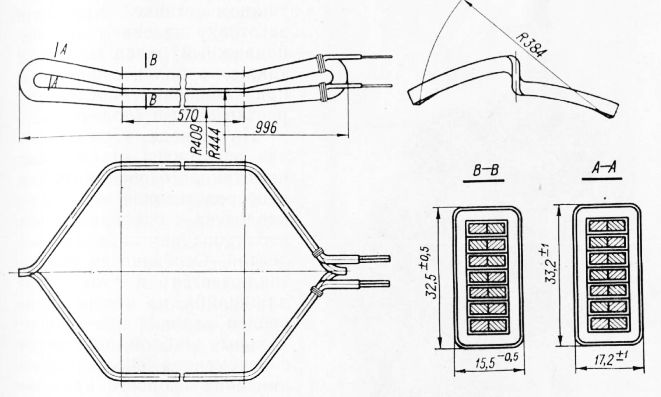

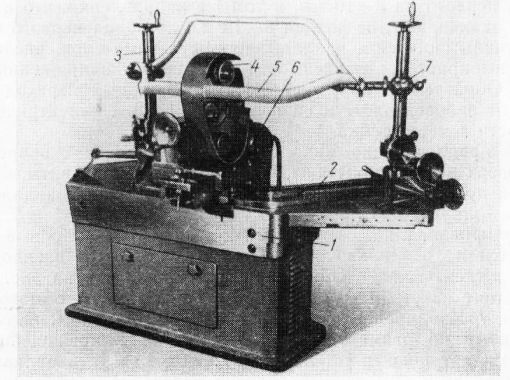

Рис. 1. Катушка обмотки статора. На рис. 1. изображена катушка обмотки статора. Намотка статорных катушек с одновременным наложением витковой изоляции производится на намоточно-изолировочном станке. Катушка наматывается на раздвижной диск приемного барабана в виде круговой заготовки со средней длиной окружности, равной средней длине витка катушки. Изолирование витков производится одной или двумя обмоточными головками, закрепленными на вращающемся диске. Рулон с микалентой устанавливается на обмоточную головку и для создания необходимого натяга поджимается торцевым тормозом с подпружиненным винтом. Устройство станка позволяет сохранять постоянным шаг наложения микаленты при различных периметрах круговой заготовки путем подбора сменных шестерен привода обмоточных головок. Намотав на станке необходимое количество витков, скрепляют их – в нескольких местах хлопчатобумажной лентой и обрезают конец провода. Растяжка круговой заготовки в «лодочку» выполняется на специальном растяжном станке. Круговую заготовку надевают на неподвижный палец плиты, а также на палец суппорта и при движении последнего растягивают в «лодочку». На заводе «Электросила» изготовлен станок для намотки заготовок катушек непосредственно в форме «лодочек» с одновременным изолированием витков мика-лентой. Особенность станка заключается в том, что планшайба, на которой укреплен раздвижной универсальный шаблон, вращается с переменной скоростью, а линейная скорость прохождения проводников через обмоточную головку остается постоянной.

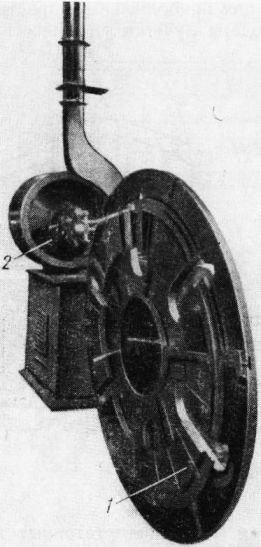

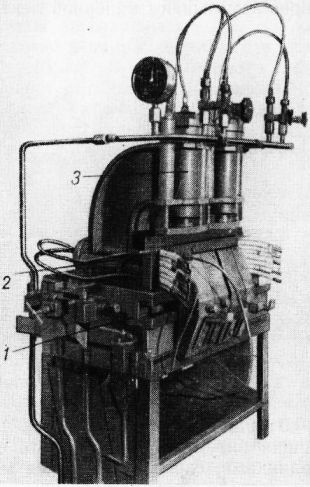

Рис. 2. Станок для намотки круговой заготовки. Для предохранения витковой изоляции от механических повреждений при последующих операциях «лодочку» заматывают одним слоем киперной ленты в треть нахлеста. Снятие оплетки с выводных концов производится дисковыми механическими щетками. После этого «лодочки» поступают на прессовку, которая необходима для выравнивания проводников и получения заданных размеров сечения катушки. Эту операцию выполняют на гидравлических прессах, один из которых показан на рис. 1-20. Пресс состоит из нескольких блоков, укрепленных на общей станине. Каждый блок имеет два гидравлических цилиндра — горизонтальный и вертикальный, с усилием по 8 Т каждый (при давлении масла в цилиндрах 200 ати). «Лодочки» в прессе располагаются между плитами, которые можно либо подогревать паром, либо охлаждать водой. После укладки «лодочек» подается пар в плиты, и «лодочки» прогреваются в течение 2—3 мин; затем дается горизонтальное и вертикальное давление из расчета 40—45 кГ/см2. Прессовка производится в течение 2—3 мин при температуре плит 100—120 °С. После охлаждения «лодочек» в прессе (путем пропускания воды через плиты) их вынимают и передают на растяжку. Растяжку «лодочек» в катушки выполняют на универсальном растяжном станке. Растяжка производится по шагу катушек с одновременным отгибом лобовых частей. Пазовые части «лодочек» в двух местах закрепляются пневматическими прижимами, а лобовые части — при помощи штырей. Приводом станка служат пневматические цилиндры, питающиеся от магистрали сжатого воз-Духа давлением 4 ати.

Рис. 3. Гидравлический пресс для прессовки катушек. Управление станком осуществляется посредством пневматических кранов. После растяжки катушки поступают на первичное компаундирование, которое является необходимой операцией для ста-торных катушек с микалентной изоляцией класса В, ибо оно повышает электрическую прочность изоляции, увеличивает ее влагостойкость и теплопроводность. Компаундирование обмоток производится в специальных котлах, представляющих собой сосуды высокого давления с двойной оболочкой, внутри которой циркулирует теплоноситель. Компаундный котел соединен системой трубопроводов с компрессором и вакуумным насосом и массопроводом со смесительным котлом для расплавления битума. Катушки укладывают для компаундирования на рамы в несколько рядов по высоте, прикрепляя их хлопчатобумажной лентой к рейкам рамы. Режимы компаундирования приведены в книге «Турбогенераторы». После компаундирования с катушек снимают временно наложенную киперную ленту, подчищают компаундную массу и вновь заматывают киперной лентой в треть нахлеста.

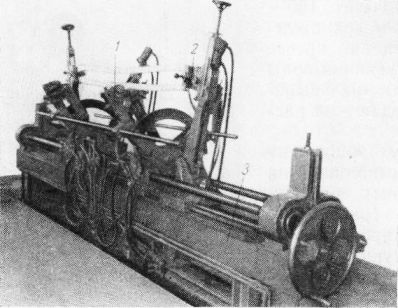

Рис. 4. Растяжной станок. Вторая прессовка катушек необходима для удаления излишка битума и равномерного его распределения между проводниками, скрепления витков между собой и получения сечения пазовой части по чертежу. Затем статорные катушки рихтуют на деревянных или силуминовых шаблонах, что обеспечивает правильную форму катушек и устраняет неточность растяжки и деформации, возникшие в процессе компаундирования. Катушки, у которых сечение витка более 15 мм2, обладают большой упругостью, поэтому для достижения лучших результатов рихтовки такие катушки предварительно нагревают в печи при температуре 80—100 °С в течение 30—40 мин. Перед наложением корпусной изоляции катушки испытывают на электрическую прочность межвитковой изоляции. Испытание производят на специальных высокочастотных испытательных установках в течение 1 мин напряжением 1400 в на виток, изолированный одним слоем микаленты, и 2800 в на виток, изолированный двумя слоями. До наложения корпусной изоляции с катушек снимают временно наложенную киперную ленту и подчищают наплывы компаундной массы. Изолирование головок катушек и выводных концов производят вручную и начинают с наложения микаленты шириной 17 мм на выводные концы. Слои микаленты накладывают последовательно, сводя их на конус длиной 30—40 мм, обращенный к лобовой части. Изолирование лобовой части начинается с ее середины с переходом через головку на лобовую часть второй стороны катушки. Второй слой микаленты накладывают, отступя от начала первого на 8—10 мм, в том же направлении, что и первый, и оканчивают, не доходя 8—10 мм до конца первого слоя. Аналогичным образом накладывают остальные слои, число которых выбирается в зависимости от рабочего напряжения машины. Образуемый конус обеспечивает плавный переход изоляции от лобовой части к пазовой, не снижая ее электрической прочности в месте стыка. Для предохранения микаленты от механических повреждений поверх нее накладывают один слой тафтяной ленты, концы которой прикрепляют к лобовой части с помощью бандажа из льняного шнура. Изолирование пазовых частей с заходом на лобовые производится на изолировочном станке ЛУС-8, изготовленном на заводе «Электросила». Общий вид станка показан на рис. 4. Он состоит из станины и каретки с розеткой обмоточных головок. Изолирование на станке выполняется по копиру, настроенному по размеру и форме катушки, крепящейся на концевых катушкодержателях. Катушка устанавливается в окно розетки обмоточных головок через паз стойки и центральной шестерни. В процессе изолирования каретка перемещается по копиру, составленному из отдельных частей: лобовых, переходной и пазовой. Лобовая постоянная часть копира устанавливается под определенным углом в зависимости от формы изолируемой катушки. Переходные части копиров от пазовой части к лобовой и пазовая составляются из набора сменных копиров. По всей длине копира укреплена зубчатая рейка, с которой сцеплена ведущая шестеренка каретки, передвигающая ее вдоль изолируемой катушки с постоянной скоростью, обеспечивающей постоянный шаг наложения микаленты. Изоляция накладывается двумя обмоточными головками 4, на барабаны которых устанавливаются ролики микаленты. Натяжение микаленты регулируется подпружиненным винтом. Третья обмоточная головка предназначена для наложения на катушку защитной хлопчатобумажной ленты. Изолирование начинают с лобовой части так, чтобы конец конуса, образованного при ручном изолировании лобовых частей, был перекрыт на 30—40 мм. При движении каретки вдоль копира пазовая часть покрывается двумя слоями микаленты шириной 22—23 мм с заходом на другую лобовую часть и с плавным переходом на конус. После этого обрывают микаленту, и каретка возвращается в исходное положение. Последующие слои наносятся так же, как и первый. После изолирования одной стороны катушки аналогичным образом изолируют другую сторону, перестроив высоту катуш-кодержателей.

Рис. 5. Изолировочный станок ЛУС-8. Во время изолирования необходимо следить за плотностью наложения слоев микаленты, не допускать обрывов и складок, так как это отрицательно сказывается на окончательных размерах катушек и их электрической прочности. Поверх микаленты на катушку накладывают один слой защитной хлопчатобумажной ленты. Перед компаундированием катушки заматывают одним слоем киперной ленты в треть нахлеста. Иногда при компаундировании пазовые и лобовые части катушек деформируются, образуя в сечении «ромб» или вогнутость. Это особенно часто наблюдается у катушек, состоящих из большого количества проводников. Для сохранения прямоугольности сечения к пазовым и лобовым частям таких катушек, с одной или двух широких сторон, крепят металлические рейки, которые не дают проводникам смещаться. Затем катушки укладывают на загрузочные рамы и опускают в компаундный котел. Режимы компаундирования приведены в книге «Турбогенераторы». После компаундирования с катушек снимают временно наложенную киперную ленту и подчищают компаундную массу. Выводные концы очищают от битума на металлических дисковых щетках. У готовых катушек проверяют соответствие чертежным размерам ширины и высоты пазовых и лобовых частей. Контроль сечения пазовых частей лучше проводить предельными калибрами. Лобовые части целесообразно проверять специальными штангенциркулями с тарированным измерительным усилием. Кроме того, у каждой катушки проверяют правильность формы и качество компаундирования изоляции. Выше было описано изготовление статорных обмоток катушечного типа с рабочим напряжением до 6,3 кв включительно. При напряжении свыше 6,3 кв число слоев микаленты увеличивается и при напряжении 10,5 кв достигает десяти, что приводит к недостаточности однократного компаундирования. Поэтому наложение изоляции и компаундирование производятся двукратно: по половине числа слоев микаленты за один раз. На катушки статорной обмотки с рабочим напряжением 10,5 кв наносятся полупроводящие покрытия для предотвращения коронирующих разрядов в пазовой части и в местах выхода обмотки из паза. На пазовую часть катушки накладывается асбестовая лента и промазывается полупроводящим сажевым лаком с удельным поверхностным сопротивлением 103—105 ом, а на лобовую — стеклянная лента, промазываемая полупроводящим лаком с сопротивлением 10б—108 ом. Статорные обмотки некоторых крупных синхронных и асинхронных машин состоят из отдельных стержней, соединяемых друг с другом пайкой после укладки их в пазы статора. Такие обмотки изготавливаются из проводников марок ПДА или ПСД (ГОСТ 7019-54). Для уменьшения потерь от вихревых токов проводники в стержне переплетаются между собой. Формообразование ведется на деревянных шаблонах. Наложение корпусной изоляции, прессовка и компаундирование производятся аналогично обмоткам катушечного типа. Готовые обмотки испытывают на электрическую прочность межвитковой и корпусной изоляции. Испытание межвитковой изоляции производится аналогично испытанию, описанному выше, а корпусную изоляцию испытывают в течение 1 мин повышенным напряжением по нормам завода-изготовителя. Изготовление обмоток статоров высокочастотных генераторов Обмотка статора высокочастотного генератора состоит из рабочей обмотки и обмотки возбуждения. Рабочая обмотка наматывается из провода марки ПЭМВ («литца») непосредственно в статор. Обмотка возбуждения трехфазных высокочастотных генераторов, а также некоторых типов однофазных генераторов представляет собой однослойную обмотку, состоящую из отдельных катушек, укладываемых в открытые пазы статора.

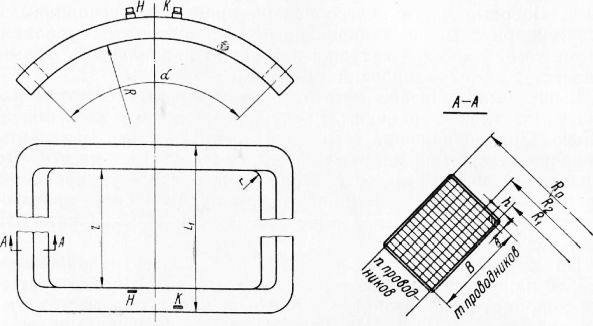

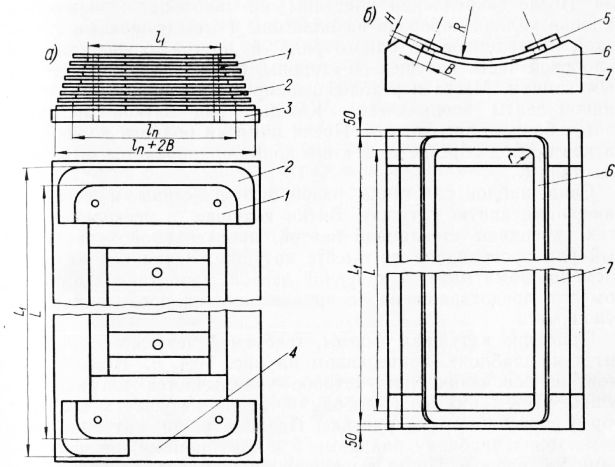

Рис. 6. Катушка обмотки возбуждения высокочастотного генератора. На рис. 6 показана катушка во буждения, которая наматывается из прямоугольных медных проводников марки ПСД (ГОСТ 7019-54) в несколько рядов по высоте и ширине. Размеры катушек колеблются в пределах: L = 500 +3000 мм, R = 300 : 600 мм; а = 80+-85°. При изготовлении катушек корпусная изоляция на них не накладывается, так как пазовые части изолируются при укладке их в статор. Намотка катушек производится на обычном намоточном станке типа «лобового»; на его планшайбе укрепляется плоский намоточный шаблон, представленный на рис. 1-24, а. Шаблон состоит из деревянного основания 3, на котором крепятся металлические пластины и щеки. Для простоты изображения в горизонтальной плоскости рисунка показана одна щека и одна пластина. Намотка катушки производится путем укладки провода на плоскость на пластины между дистанционными щеками. Толщина пластин равна высоте провода, а толщина щек выбирается конструктивно. В пластинах и щеках с одной стороны делается вырез для перехода провода из одного ряда в другой. Количество пластин равно числу проводников и в катушках по высоте. Размеры шаблона L и Lx соответствуют размерам катушки, изображенной на рис. 6.

Рис. 7. Шаблоны для изготовления катушек обмотки возбуждения: Перед намоткой катушки к проводу, протянутому через приспособление для натяжения, припаивается выводная пластина. Место пайки изолируется стеклянной лентой. После закрепления пластины на шаблоне производится рядовая укладка провода на пластины между щеками. Переход проводников из одного ряда в другой осуществляется в лобовой части катушек со стороны, противоположной выводным концам. Места переходов изолируются одним слоем стеклянной ленты влолнахлеста. Каждый ряд витков промазывается бакелитовым лаком. После намотки полного количества витков провод обрезается и к его концу припаивается выводная пластина К. Сняв шаблон со станка, разбирают пластины и освобождают намотанную катушку. Витки катушки в нескольких местах скрепляют стеклянной лентой, пропускаемой через каждый ряД проводников по высоте катушки. Затем вся катушка временно заматывается киперной лентой, пропитанной парафином для предотвращения ее приклеивания к проводникам катушки. Придание катушкам формы, требуемой чертежом, производится на шаблоне. Шаблон состоит из основания, на которое укладывается плоская катушка. Путем рихтовки лобовых частей катушке придают форму, показанную на рисунке. Пазовые части катушки прижимаются к шаблону планками и струбцинами, не показанными на рисунке. После выдержки на шаблоне в течение 1—2 ч пазовые части прессуют на гидравлическом прессе при температуре 120—130 °С и удельном давлении около 40 кГ/см2 в течение 1 —1,5 ч. За это время лак полимеризуется и скрепляет проводники между собой, чем достигается монолитность пазовых частей катушки. После прессовки с катушек снимают временно наложенную ленту и заменяют ее стеклянной лентой: в пазовой части — впритык, а в лобовой — вполнахлеста. Испытание катушек на отсутствие замыканий между проводниками производится импульсным напряжением, равным 40 в на один виток катушки. Реклама:Читать далее:Укладка обмоток статоровСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|