|

|

Категория:

Производство конструкций из дерева Технология изготовления жестких оболочек из пластмасс в значительной степени определяется конструктивным решением покрытия. При сборке покрытий из многоугольных плоских или двоякой кривизны элементов основой процесса является изготовление трехслойных конструкций с обшивками из стеклопластика и средним слоем из пенополиуретана. Элементы оболочек двоякой кривизны, волнистых сводов, пространственных плит и других конструкций изготовляют методом контактного формрвания стеклопластика на матрицах. Таким же способом изготовляют и некоторые цельно-пластмассовые оболочки сложной кривизны, напыляя стеклопластик с рубленым волокном на деревянную опалубку. Для формования крупноразмерных волнистых гиперболических оболочек сначала изготовляют каркас из стальных стержней, который обтягивают мелкоячеистой сеткой из проволоки, стекловолокна или синтетических волокон. На сетку с помощью распылителя наносится быстротвердеющий поливиниловый латекс, дающий усадку при твердении и натягивающий сетку до состояния напряженной мембраны. Эта мембрана и служит формой для изготовления оболочки методом напыления стеклопластика. Изменяя крутизну прямолинейных образующих, очертание контура и другие параметры, можно получить гиперболические оболочки разнообразных типов с пролетом 25… 30 м. Весьма эффективен способ изготовления цельнопластмассовых оболочек с помощью специальной автоформовочной машины. Машина смонтирована на базе пятитонного грузового автомобиля, оснащена емкостями для смолы, вспенивателя и отверди-теля, двухсекционной полноповоротной стрелой и подвижным формовочным устройством на конце стрелы. Благодаря особым шарнирным сочленениям стрелы формовочное устройство может занимать любое положение в пространстве. При работе машины компоненты пластмассы поступают из баков по стреле к формовочному устройству, смешиваются и через форсунку подаются в зазор между двумя стальными плитами. Там происходит вспенивание и быстрое, в течение 10 с, отверждение смеси. Слои материала, примыкающие непосредственно к плитам, получаются более плотными, поэтому конструкция напоминает трехслойную. Для предотвращения прилипания материала к формовочному устройству в нем имеются бесконечные ленты из полимерной пленки, движущиеся между плитами и вспениваемым материалом.

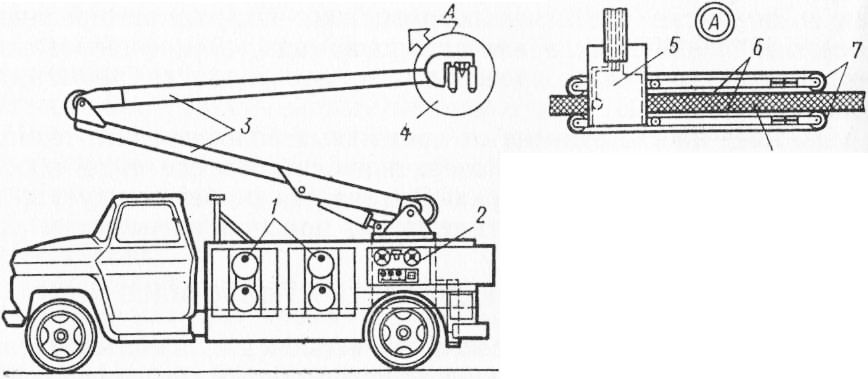

Рис. 1. Атоформовочная машина:

1 — баки для компонентов смеси; 2— пост автоматизированного управления; 3 — стрела; 4 — подвижное формовочное устройство; 5 —смеситель; 6 — стальные плиты; 7 — полимерные бесконечные ленты; 8 — материал оболочки

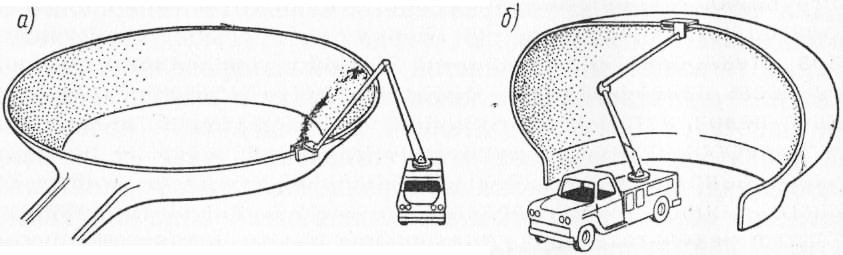

Рис. 2. Работа автоформовочной машины: а — за контуром оболочки; б — внутри контура

Формование оболочки производится кольцеобразными полосами толщиной 8… 10 см, шириной 22…30 см, диаметром до 24 м. Управление машиной автоматизировано, и каждый укладываемый слой имеет диаметр в соответствии с профилем оболочки, заложенным в программу управления. В качестве материала оболочки используются эпоксидная смола, наполненная тальком в соотношении 1:2 по массе и модифицированная огнезащитными добавками. Плотность эпоксидного пенопласта в готовой конструкции 100 кг/м3; в уплотненных наружных слоях она составляет 1600 кг/м3. Прочность этих слоев на сжатие достигает 120 МПа, модуль упругости 5 ГПа. Подобным способом формуют оболочки из полистирольного пенопласта. Монтаж куполов осуществляют на специальной полноповоротной машине со стрелой. Она устанавливается в центре возводимого сооружения и монтируется свод из плит полистирола толщиной 10… 20 см. Машина выгибает плиты по заданному радиусу кривизны, укладывает их по спирали, начиная от основания купола, и производит термическую сварку швов. Наружные поверхности затем покрывают смесью латекса и вермикулита, получая таким образом трехслойную конструкцию. Ребристые пластмассовые купола изготовляют следующим образом. На заводе делаются трапециевидные деревянные каркасы со скошенными ребрами, причем в одной половине каркаса скос направлен внутрь, а в других —наружу. Это делается для того, чтобы при сборке купола обходиться без поддерживающих подмостей, так как скосы предыдущего ряда (узкой половины) служат опорой для последующих, а центр тяжести каркаса всегда находится со стороны периферии купола, что предохраняет их от опрокидывания. Внутрь деревянных каркасов укладывают на клею блоки пенополистирола, затем трапециевидный элемент с обеих сторон обклеивают полотнищами стеклоткани, пропитанными эпоксидным или полиэфирным связующим. После отверждения образуются жесткие обшивки, прочно склеенные с пенопластом и деревянным каркасом в монолитную трехслойную конструкцию. Количество слоев стеклоткани определяют расчетом. Благодаря наслаиванию полотнищ вместо приклейки готовых листов стеклопластика заданной толщины повышается несущая способность панелей за счет более прочного сцепления стеклопластика с пенопластом и деревянным обрамлением, а также уменьшается деформируемость всей конструкции вследствие предварительного напряжения обшивок, возникающего из-за усадки связующего. Сборка купола ведется на клею с болтовым прижимом так, что в результате образуется ребристо-кольцевая конструкция. Для склеивания трапециевидных элементов каркаса между собой применяют фенольные, полиэфирные или эпоксидные клеи холодного отверждения. После монтажа оболочки и отверждения клея стыки обклеивают полосками стеклоткани и наносят гидроизоляционное покрытие. Незначительная разница коэффициента линейного расширения древесины и клея обеспечивает эксплуатационную надежность конструкции. Реклама:Читать далее:Изготовление полимербетонных конструкцийСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|