|

|

Категория:

Жаропрочное стальное литье Литые детали для газовой турбины мощностью 12 ООО кв (ГТ-12-3) работают в агрессивной среде, содержащей 0,3% S02 при температуре 650° С. В качестве материала этих огливок была выбрана сталь аусте-нитного класса ЛА1, обладающая достаточной стойкостью в данных условиях.

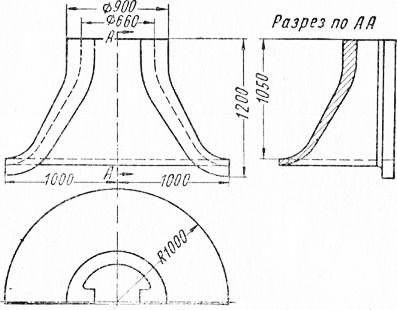

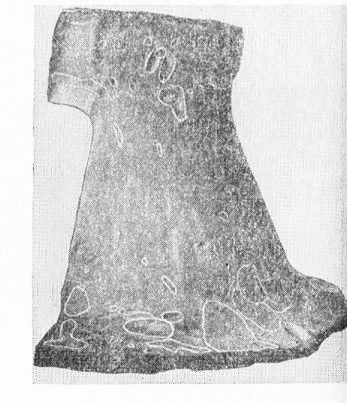

Рис. 1. Внутренняя часть газовпуска цилиндра низкого давления

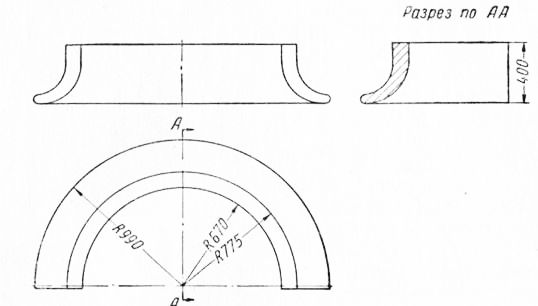

Согласно требованиям технических условий, металл отливок должен хорошо свариваться, причем сварные соединения по механическим свойствам не должны уступать основному металлу отливки- Корпус цилиндра газовой турбины ГТ-12-3 состоит из двух половин, скрепленных болтами. Толщина стенок корпус^ колеблется в пределах от 40—2.00 мм и более. Сложность конструкции и значительные габариты корпуса цилиндра весьма затрудняли задачу создания рациональной технологии его отливки. Потребовалось максимальное упрощение конструкции путем расчленения корпуса на несколько более простых и технологичных элементов сварнолитой конструкции. Как уже указывалось выше, корпус цилиндра был разделен на семь составных частей. Это позволило свести до минимума недостатки конструкции этой отливки. Примером технологичной конструкции отдельных частей корпуса газовой турбины может служить внутренняя часть газовпуска Цилиндра низкого давления (рис. 1), толщина стенок которого плавно нарастает от 40 до 120 мм в направлении к верхней части отливки. Аналогичным примером является также внешняя часть газовпуска, толщина стенок которой обеспечивает направленное затвердевание жидкого металла в форме (рис. 2). Аустенитная сталь ЛА1, содержащая хром (16%) и титан (0,3%), обладает склонностью к образованию окисных плен, которые способствуют образованию трещин и надрывов в отливках. Опыт производства первых отливок из стали ЛА1 для турбин СВК-150 показал, что низкая температура металла во время заливки вызывает появление плен и заворотов в верхних частях отливок. Повышение температуры металла при заливке в значительной мере предупреждает образование окисных плен. Одним из средств борьбы с пленами является также заливка в среде инертных газов: аргона, гелия, криптона, неона, азота и др. (ниже приведена инструкция по заполнению формы аргоном). Защитная среда должна носить восстановительный или нейтральный характер. При производстве отливок газовой турбины применялся в качестве защитной среды аргон.. Его атомный вес 39,94 и удельный вес 178 кг/м3. Аргон хранят в баллонах емкостью 40 л под давлением 150 aт.

Рис. 2. Внешняя часть газовпуска цилиндра низкого давления.

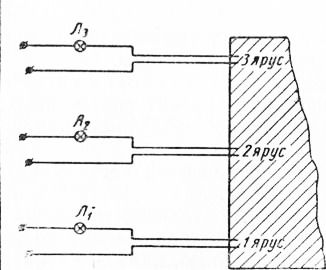

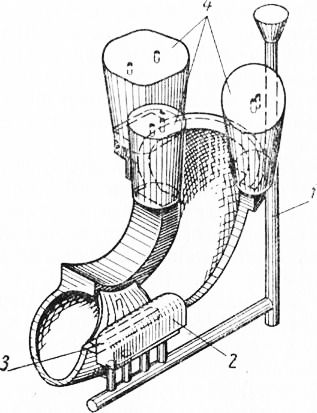

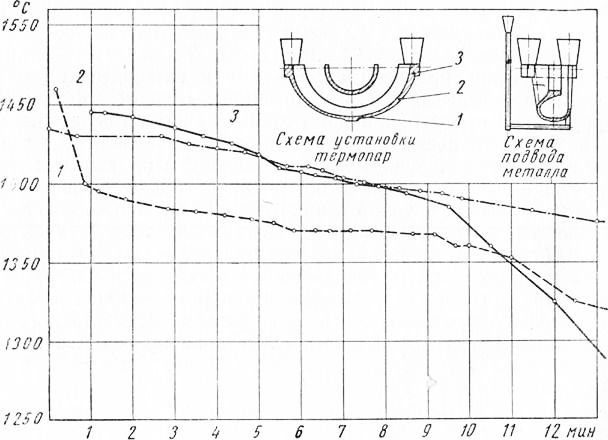

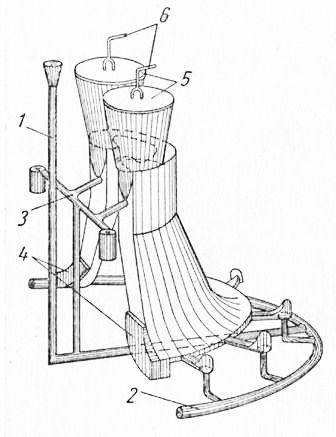

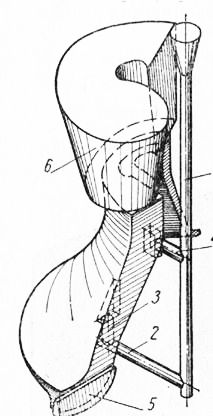

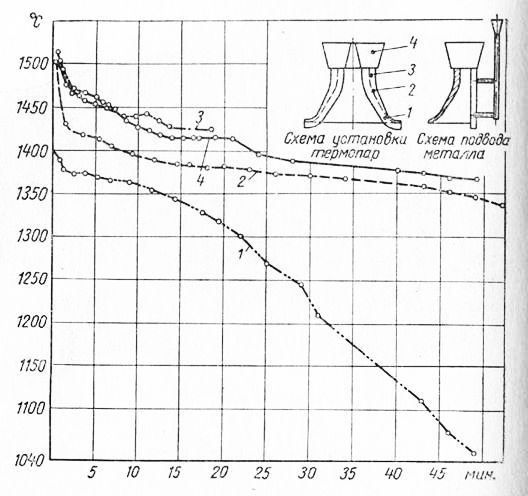

Содержание кислорода в аргоне не превышает 1% и азота 6%. Будучи значительно тяжелее воздуха, аргон при заполнении полости формы легко вытесняет из нее воздух. Для предупреждения утечки аргона все выпоры и другие отверстия, соединяющие полость формы с атмосферой, тщательно закрываются. Содержание кислорода в полости формы контролируется как в процессе заполнения, так и по окончании заполнения формы аргоном. Расход аргона составляет около 4,5 м3 на тонну жидкого металла или примерно три баллона на четырехтонную отливку. В промышленных условиях для крупногабаритных отливок применение защитной среды аргона может служить только вспомогательным средством, так как значительное повышение температуры заливаемого металла является наиболее эффективным и надежным средством против пленообразования. Инструкция по заполнению полости литейной формы аргоном Заполнение полости литейной формы аргоном осуществляется непосредственно перед заливкой металла. По своему составу аргон не должен содержать более 1 % кислорода и 5% азота. На основании опытных данных, расход аргона составляет приблизительно 4,5 м3 на 1 т жидкого металла или три баллона на форму металлоемкостью около 4 т. Количество расходуемого аргона контролируется показаниями манометра редуктора (падение на 1 am соответствует расходу 0,04%/м3). Степень заполнения формы аргоном контролируется посредством определения количества кислорода в газовой среде полости формы, который должен снижаться до 1%. Наполнение формы аргоном При производстве деталей газовой турбины ГТ-12-3 металл разливали стопорными ковшами емкостью 3 и 10 т, оплавленными двумя-тремя плавками обычной углеродистой стали. Продолжительность выдержки металла в ковше для отливок газовой турбины определялась не только необходимостью очищения металла от газовых и неметаллических включений, но и главным образом требованиями достижения оптимальной температуры металла при разливке 1540—1560°. Температура металла в печи емкостью 10 т перед выпуском выдерживалась в пределах 1630—1660°, а для печи емкостью 3 т — 1640— 1560°. Как показали многочисленные замеры температуры стали J1A1 в ковшах, средняя скорость остывания металла в ковше емкостью 3 т в первые 15 мин. выдержки составляет 6,06° в минуту и в последующий период — примерно 5° в минуту. Та же скорость для ковша емкостью 10 т в первые 10 мин. составляет 2,5° в минуту и в последующий период в среднем 2° в минуту. По данным канд. техн. наук П. С. Крещановского, выдержка металла в ковше продолжительностью более 25 мин. значительно понижает, либо полностью уничтожает эффект модифицирования стали, применяемого при изготовлении отливок из стали J1A1. Однако в наших условиях выдержка металла даже в 30—40 мин. не вызывала заметного снижения ударной вязкости и эффект модифицирования сохранялся при более длительных выдержках, связанных с продолжительностью разливки плавки. По-видимому, фактор массы существенно сказывается на продолжительности эффекта модифицирования стали и при благоприятных условиях может его значительно удлинять. При заливке деталей газовой турбины оптимальная скорость подъема металла в формах находилась в пределах 25—50 мм/сек. Для крупногабаритных отливок (1000 X 1500 X 40), с толщиной стенок до 40 мм, расчетная скорость подъема принималась равной 35—50 мм/сек, а для деталей меньших габаритов, с толщиной стенок 80 мм и более, скорость подъема металла снижалась до 25—35 мм/сек. Заливка форм производилась из стопорного ковша без перерыва струи. На поверхности поднимающегося металла в момент перерыва струи могут образовываться тонкие корочки, примерзающие к стенкам формы. Последующие порции металла прорывают эту корочку и она либо целиком, либо в виде отдельных включений запутывается в металле отливки. В зависимости от продолжительности перерыва струи и температуры перегрева металла количество пороков по спаям, окисным пленам и заворотам может резко меняться. Доливка металла в прибыли с целью подогрева металла приводит к образованию в подприбыльных зонах отливки рыхлого металла с резко пониженными механическими свойствами. Это явление происходит из-за механического перемешивания вновь поступающих порций горячего металла с начавшим кристаллизоваться металлом отливки. В связи с применением прибылей закрытого типа скорость заливки форм регулировалась при помощи электросветовых сигналов. Так, например, при заливке формы с применением трехъярусной литниковой системы световая сигнализация устанавливалась на трех уровнях формы по схеме, изображенной на рис. 53. При подъеме металла до первого уровня автоматически включалась лампочка JIlr давая сигнал к прекращению подачи металла через 1-й ярус литниковой системы. После вспышек лампочек Лг и Л3 заливку металла переводили-соответственно на 2-й и 3-й ярусы литниковой системы. Изготовление опытных отливок верхней части улитки и внутренней части газовпуска позволило проверить эффективность разработанной литейной технологии и внести в нее необходимые коррективы. Верхняя часть улитки. Черный вес отливаемой части улитки составляет 1580 кг, вся отливка весит 2700 кг. Формовка улитки производилась в горизонтальном положении, заливка — в вертикальном, с поворотом формы под заливку на 90° (рис. 4). Металл подводился сифоном в среднюю, наиболее тонкую-часть отливки, соединенную технологической перемычкой п. Питание отливки осуществлялось тремя прибылями закрытого типа. Заливка формы производилась из стопорного ковша емкостью 3 т при температуре 1570°. Разливочный стаканчик диаметром 70 мм обеспечивал заливку формы за 1 мин. 15 сек. со средней скоростью подъема металла в форме 23 мм/сек. Перед заливкой в полость формы вводился аргон. Содержание-кислорода в форме первой опытной улитки непосредственно перед, заливкой составляло 0,6%. Температурный перепад определяли по установленным в форму термопарам. Температурные кривые, характеризующие процессы охлаждения и затвердевания металла отливки, приведены на рис. 5. Из кривых следует, что кристаллизация отливки происходила при отрицательном температурном градиенте. Эффективность питания отливки проверялась разрезкой прибыли по вертикальной оси и изготовлением продольных темпле-тов. Все прибыли п&сле разрезки имели глубокие усадочные раковины, проникающие в тело отливки (рис. 6). Макроструктура продольного темплета, вырезанного из нижней тонкостенной чаете отливки (рис. 7), характеризуется преимущественно столбчатым’ строением кристаллов, наличием осевой рыхлости и поверхностных горячих трещин и рыхлот. Указанные пороки явились следствием отрицательного температурного градиента и недостаточного питания, а также чрезмерно перегретого металла при заливке. Внутренняя часть газовписка. Черный вес отливки составляет 2200 кг. Формовка и заливка детали газовпуска производилась в вертикальном положении (рис. 8). Форма заливалась сифоном с рассредоточенным подводом металла через шесть питателей в нижнюю-тонкостенную часть детали. В 1-й и 2-й ярусы литниковой системы металл поступал от одного стояка. Чтобы исключить поступление первой холодной порции металла в зону прибылей, на концах подводящей ветви 2-го яруса были установлены сливные колодцы.

Рис. 3. Схема световой сигнализации.

Рис. 4. Технологическая схема отливки верхней части улитки (первый вариант):

а — технологическая перемычка; 1 — литниковый стояк; 2 — промежуточный шлакоуловитель; 3 — питатель; 4 —прибыли.

Рис. 5. Температурные кривые охлаждения и затвердевания металла отливки верхней части улитки.

Рис. 6. Макроструктура темплета прибыли (после травления).

Рис. 7. Макроструктура темплета из первой опытной отливки верхней части улитки.

Питание отливки осуществлялось посредством двух прибылей закрытого типа, установленных на двух боковых массивных фланцах. Для усиления перепада температур по высоте отливки у нижних частей фланцев устанавливались наружные холодильники, Перед заливкой полость формы заполнялась аргоном. Форма заливалась из стопорного ковша емкостью 4 т при 1600° через разливочный стаканчик диаметром 70 мм, который обеспечивал заполнение формы металлом в течение 50 сек. со скоростью подъема металла в форме 50 мм/сек.

Рис. 8. Технологическая схема отливки внутренней части газовпуска (первый вариант)

Рис. 9. Отливка газовпуска с выявленными пороками.

1 — литниковый стояк: 2 — 1-й ярус литниковой системы: 3 — 2-й ярус литниковой системы; 4 — наружные холодильники; 5 — прибыли; 6 — подвод воздуха от сети для создания давления в прибылях.

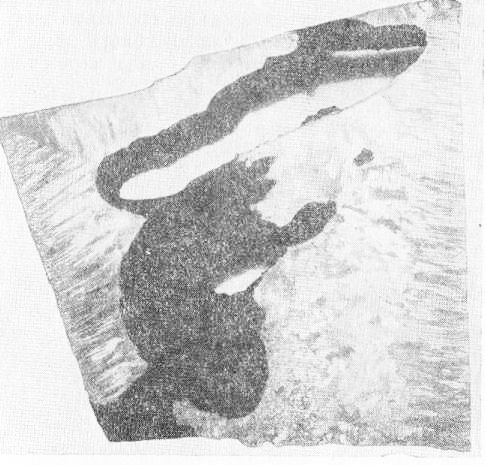

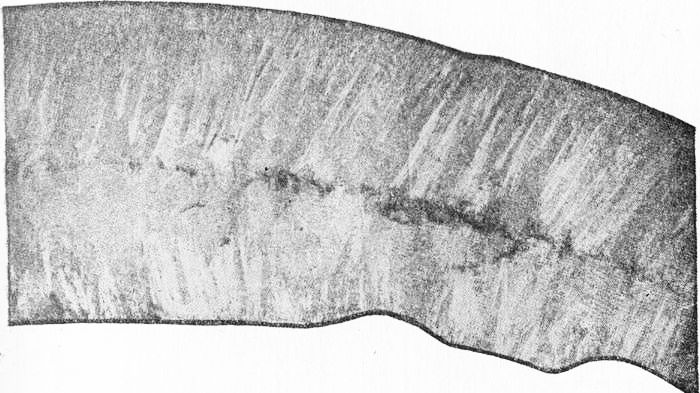

Эффективность действия прибылей проверялась на продольных темплетах. В отливке газовпуска также наблюдалось значительное количество раковин, рыхлот и горячих трещин (рис. 9). Структура отливки по высоте имела преимущественно столбчатое строение. Размер кристаллов достигал 50 мм средняя зона характеризовалась дезориентированными кристаллами размером 1—2 мм. Нижняя часть отливки имела сплошную зону транскристаллизации. Почти по всей высоте отливки наблюдалась осевая рыхлость, которая располагалась как в зоне дезориентированных кристаллов, так и на стыке столбчатых кристаллов. Наиболее значительная рыхлость была сосредоточена в нижней части отливки (рис. 10). Исследование опытных отливок. Проверка качества опытных отливок показывает, что сифонный подвод металла в наиболее тонкие стенки отливок создает не только отрицательный температурный градиент, но и значительный местный перегрев нижних частей формы в зонах подвода металла. Следовательно, при сифонном подводе металла в тонкие части отливки экспериментальным путем подтверждено наличие отрицательного температурного градиента и отсутствие направленного затвердевания жидкого в литейной форме, что является главной причиной образования раковин и рыхлот усадочного происхождения. Даже четко выраженная «конструктивная» или «технологическая» направленность затвердевания при сифонном подводе металла не в состоянии обеспечить положительный температурный градиент. Структура вырезанных из прибылей этой отливки темпле-тов подтверждает необходимость увеличения размеров прибылей, так как усадочные раковины проникают в тело отливки на глубину более 50 мм.

Рис. 10. Макроструктура первой опытной отливки газовпуска.

Наличие значительного количества различных по величине горячих трещин не только в местах резких переходов, но и на совершенно ровных и гладких поверхностях отливок объясняется чрезмерно высокой температурой перегрева металла, достигающей в одном случае 1570°, в другом 1600°. На образование горячих трещин у фланца и подшипника верхней части улитки, кроме высокотемпературной разливки металла, в значительной степени влияют усадочные напряжения, возникающие в местах резких переходов от массивных фланцев и подшипников толщиной около 200 мм к тонким стенкам толщиной 40 мм. На основании исследования первых двух опытных отливок верхней части улитки и внутренней части газовпуска было установлено, что для предупреждения горячих трещин и рыхлости в формы нужно заливать металл при температуре 1540—1560° и принять меры по увеличению податливости выступающих частей форм и стержней.

Рис. 11. Технологическая схема отливки внутренней части газовпуска (второй вариант):

Рис. 12. Температурные кривые охлаждения и затвердевания металла отливки внутренней части газовпуска.

1 — литниковый стояк диаметром 80 мм; 2—промежуточный литниковый канал диаметром 80 мм; 3 — питатель 1-го яруса диаметром 65 мм’, 4 —питатель 2-го яруса диаметром 65 мм; 5 — холодильник; 6 — прибыль.

Во второй опытной отливке внутренней части газовпуска две прибыли весом 1630 кг заменяются одной сплошной с увеличенным весом до 2490 кг. Вместо неоправдавшего себя сифонного подвода металла в нижнюю, наиболее тонкостенную часть отливки принята двухъярусная литниковая система со щелевыми питателями, подводящими металл в наиболее массивную часть отливки — боковой фланец. Через питатель 1-го яруса размером 50 х 180 мм металл подводится в форму на высоте 500 мм от нижней части ее, через питатель 2-го яруса на расстоянии 275 мм от нижней кромки прибылей (рис. 11). По аналогии с первой опытной отливкой повторная ее заливка производилась из стопорного ковша емкостью 3 т через разливочный стаканчик диаметром 70 мм. Вторая опытная отливка заливалась при температуре 1530° вместо 1570° при изготовлении первой отливки. Продолжительность заполнения формы металлом составила 1 мин. 1 сек. со средней скоростью подъема металла в форме 40 мм/сек. Измерение температуры металла в различных частях полости-формы показало наличие в данном случае положительного температурного градиента, характеризуемого кривыми, изображенными на рис. 12. Во второй отливке газовпуска существенных литейных пороков не было обнаружено. В подприбыльных зонах отливки металл плотный, свободный от рыхлот и раковин.

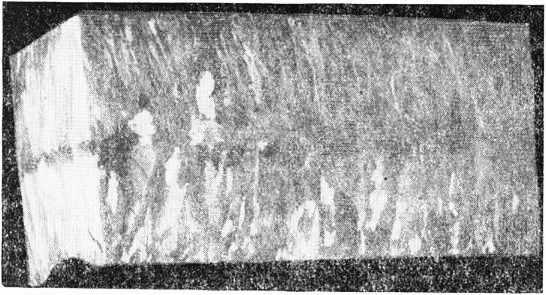

Рис. 13. Макроструктура второй опытной отливки: газовпуска.

Макроструктура продольных темплетов также характеризуется плотным металлом и крупными столбчатыми кристаллами, расположенными перпендикулярно поверхности, с образованием стыка посередине сечения отливки (рис. 13). Макроструктура других участков отливки также характеризуется плотным крупнокристаллическим строением металла. Высокое качество металла второй опытной отливки объясняется применением более рационального технологического процесса с двухъярусной литниковой системой и подводом металла в наиболее массивные части отливки.

Рис. 14. Макроструктура металла заваренного участка.

Увеличенный размер прибыли измененной конструкции способствует сосредоточению усадочной раковины в прибыли и обеспечивает получение плотного металла в верхней подприбыльной части отливки. Для исследования влияния сварочных напряжений в отливке были сделаны две специальные выборки металла глубиной до 60 мм с последующей заваркой их, зачисткой и контрольным травлением. После разрезки и травления этих заваренных участков структура темплетов характеризуется плотным металлом без каких-либо пороков (рис. 14). Исследования опытно-промышленных отливок позволили разработать новые, рациональные технологические йроцессы изготовления отливок из стали ЛА1 для газовой турбины ГТ-12-3. Ниже приводится описание технологии изготовления промышленных отливок этой турбины. Реклама:Читать далее:Изготовление промышленных отливокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|