|

|

Категория:

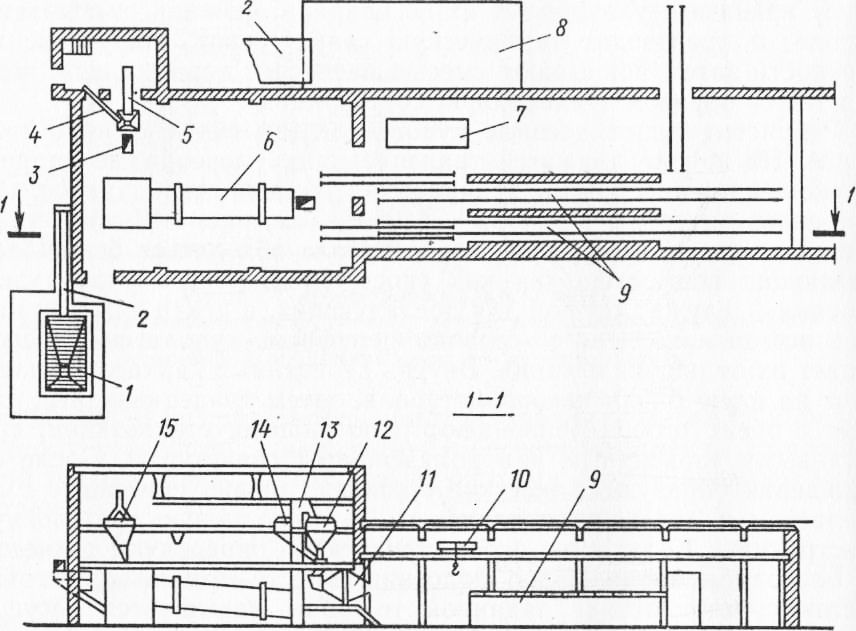

Производство конструкций из дерева Далее: Изготовление опалубки Полимербетонные конструкции изготовляют в специализированных цехах, имеющих отделения подготовки заполнителей, приготовления бетонной смеси, формования и твердения. В отделении подготовки заполнителей установлены сушильный барабан, цепной ковшовый элеватор, вибролотки и бункера для песка и щебня, монорельс с электроталью грузоподъемностью 1 т. Заполнители — песок и щебень подают со склада на промывку для удаления глинистых и пылевидных частиц. Песок разгружают в бункер песка, а щебень — на площадку скреперной установки. Далее скреперные лебедки подают их к вибролоткам, затем ковшовым элеватором заполнители перемещаются в бункер, из которого по мере необходимости поступают в сушильный барабан. После сушки влажность щебня должна быть не более 1% и песка не более 0,5%. В случае необходимости заполнители после сушки фракционируют и затем подают вторым ковшовым элеватором в бункера-накопители, где они остывают до температуры воздуха в цехе.

Рис. 1. План цеха полимербетонных конструкций

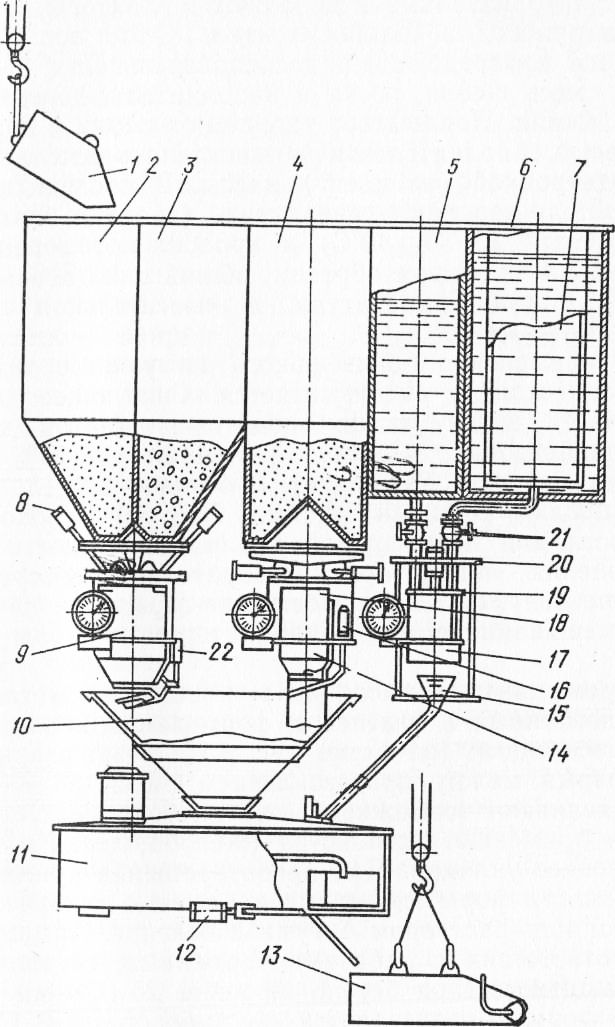

В отделении приготовления бетонной смеси имеются два бетоносмесителя принудительного действия вместимостью 500 л, цепной ковшовый элеватор, бункера-накопители, емкость с дозатором для связующего (фурановая смола ФАМ), емкость с паровой рубашкой и дозатором для отвердителя (бензолсульфокислота) и бункер с дозатором для наполнителя (андезитовая мука). Детальная схема бетоносмесительного узла приведена на рис. 2. Наполнитель, смола и отвердитель поступают со склада одновременно с заполнителями и попадают в дозаторы, которые попеременно загружают в бетоносмеситель С-733 все компоненты бетонной смеси в определенной последовательности: сначала готовят сухую смесь щебня, песка и наполнителя, перемешивая их в течение 1 … 2 мин. После этого загружают смолу и перемешивают ее со смесью заполнителей и наполнителя в течение 3 мин до получения однородной (по цвету) массы. В последнюю очередь в бетоносмеситель заливают отвердитель (расплав бензолсульфо-кислоты, нагретый до 35…40 °С) и продолжают перемешивание еще в течение 3 мин. Таким образом, общий цикл перемешивания составляет 7… 8 мин. Температура в смесительном отделении должна быть не ниже 15 °С.

Рис. 2. Схема бетоиосмесительного узла для приготовления полимербетонной смеси на фурановом связующем:

1 — загрузочный ковш; 2 — бункер песка; 3 — бункер щебня; 4 — бункер андезитовой муки; 5 — емкость для связующего; 5 — ванна для подогревания отвердителя; 7 — емкость с от-вердителем бензосульфокислотой; 8, 16, 18, 19, 20, 22 — дозировочный цилиндр; 9 —дозатор для заполнителей; 10 — бункер сыпучих материалов; 11 — бетоносмеситель С-773; 12 — цилиндр разгрузочного люка; 13 — приемный короб; 14 — дозатор андезитовой муки; 15 — выгрузочный цилиндр; 17 — дозатор жидких компонентов; 21 — вентили

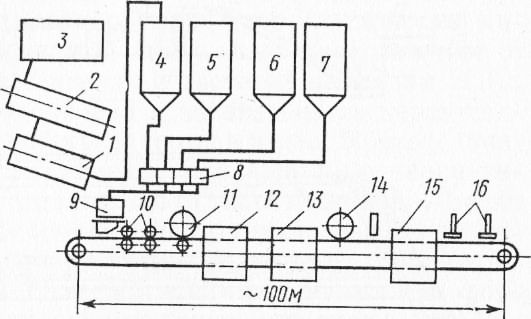

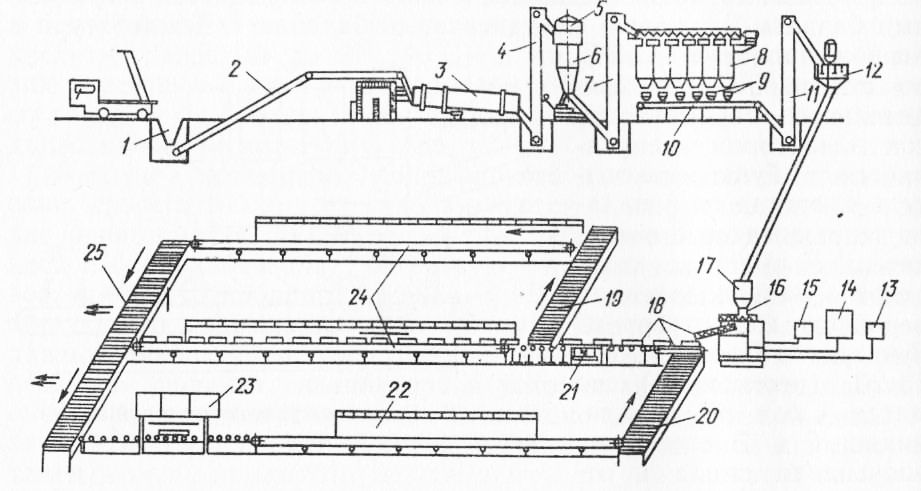

В случае применения полиэфирного связующего технологический процесс несколько видоизменяется. Связующее делится на две равные части, в одну из них вводится инициатор (гидроперекись изопропилбензола), во вторую — ускоритель (10%-ный раствор нафтената кобальта в стироле). В бетоносмеситель обе части связующего подают равными частями. Поэтому необходимы две равные емкости для полиэфирной смолы, две емкости для раздельного хранения инициатора и ускорителя (непосредственное смешивание не допускается во избежание взрыва) и два смесителя для перемешивания смолы с инициатором и смолы с ускорителем. После перемешивания масса выгружается в металлические формы, установленные в отделении формования непосредственно, под бетоносмесителями (на схеме рис. 4.25 не показаны). Чтобы сократить разрыв между приготовлением смеси и ее укладкой, формы устанавливают возможно ближе к бетоносмесителям, а для подачи смеси применяют устройства (желоба, лотки и т. п.), ускоряющие процесс укладки. Для предотвращения прилипания бетона к поверхности форм их смазывают смесью технического мыла с графитом или раствором битума в бензине. Арматуру укладывают в соответствии с рабочими чертежами, оставляя промежуток для защитного слоя бетона не менее 25 …30 мм. Уплотнение смеси в формах производится на вибростоле 7, с частотой 250… 300 мин-1 и амплитудой 2,5…3,0 мм. Для уплотнения применяют также виброплощадки и навесные вибраторы, которые включаются в действие после укладки каждого замеса и выключаются при появлении на поверхности полимербетона слоя жидкости. После уплотнения полимербетона формы устанавливают на специальные тележки и вкатывают в камеры сухого нагревания, расположенные в отделении отверждения. Отделение оборудовано также кран-балкой с электроталью грузоподъемностью 5 т. Твердение полимербетона происходит при температуре 80 °С со скоростью подъема и снижения температуры не более 0,5 °С в минуту. Такой режим создается паровыми регистрами или электронагревателями. Продолжительность твердения в камере 3…4 ч, затем изделия извлекают из форм и твердение продолжается в цехе при температуре 18…20°С и влажности воздуха 60…70%. По такой технологии изготовляют балки, колонны, фундаментные блоки. Листовые и плитные изделия толщиной 8… 25 мм изготовляют на полуавтоматической линии (рис. 4.27) по следующей технологии. Промытый песок со склада конвейером подается в сушильный барабан, затем в охладительный барабан. Температура в первом барабане 150 °С, во втором 80 °С. Из охладительного барабана песок элеватором направляется в бункер-накопитель, оттуда он попадает через дозатор в смеситель вместе с кварцевой мукой, подаваемой через тот же дозатор из бункера. Состав смеси 73:20 (песок: мука) по массе. Сюда же из хранилищ поступают эпоксидная смола и от-вердитель. Масса тщательно перемешивается и выгружается в распределительную воронку, из которой равномерно слоем шириной около 3 м распределяется на бумажном листе, движущемся на стальной плите. Затем масса калибруется двумя парами валков и обжимается третьей парой валков с удельным давлением 16 МПа. Отформованный лист попадает в камеру, в которой при температуре 150°С в течение 1,5 …2 ч происходит термообработка изделия для ускорения твердения связующего. Пройдя участок охлаждения, лист попадает на пост продольной и поперечной распиловки, где алмазными пилами разрезается на плиты нужных размеров. Плиты подсушивают на установке 15 и с помощью вакуумных захватов снимают с конвейера. При скорости конвейера 1…2 м/мин и ширине листа 2,7 м производительность линии составляет 160… 320 м2 изделий в час. Получаемые плиты при плотности 2,2 т/м3 имеют прочность при сжатии 120… 150 МПа, при изгибе 27 …40 МПа, при растяжении 12…27 МПа. Водопоглощение плит не более 6%. Плиты используют в качестве наружных обшивок трехслойных панелей и как материал для создания несущих элементов таврового или коробчатого сечения. Для изготовления плитных изделий из полиэфирного полимер-оетона на полуавтоматической линии используют различные виды песка — барханный, речной, мелкозернистый. Песок ушат при 120 °С, просеивают и распределяют в букера-накопи-тели по фракциям. Затем различные фракции смешивают для получения сухих смесей и подают на установку для приготовления бетонной смеси. Полиэфирная смола, метилметакрилат, сухая смесь сыпучих компонентов, инициатор и ускоритель полимеризации, отбеливающие и пигментная пасты последовательно загружаются в смесительную головку, перемешиваются шнеком и подаются для заливки в формы. Поверхность форм покрыта изнутри антиадгезионной смазкой (21%-ный раствор низкомолекулярного полиэтилена в хлористом метилене). Заполненные формы вибрируют на горизонтальном вибростоле с частотой 100… 200мин-1 и амплитудой 2… 4 мм, затем направляют на конвейере в камеру полимеризации. Отверждение длится 60 мин при 80С.

Рис. 3. Схема полуавтоматической линии для производства листового полимербетона

Рис. 4. Технологическая схема производства плит из полиэфирного полимер-бетона:

1 — приемный бункер заполнителей; 2 — ленточный конвейер; 3 — барабанная сушилка; 4, 7 И — ковшовые элеваторы; 5 — сепаратор; 6, 8—бункера; 9 — весовые дозаторы; 10 — роли ковый транспортер; 12 —. смеситель для сухих компонентов; 13, 15 — емкость для отверди теля и ускорителя; 14 — емкость для смолы; 16 — заливочная установка; 17 — бункер зали вочной установки; 18 — формы; 19, 20 — рольганги; 21 — вибростол; 22 — камера предвари тельной полимеризации; 23 — пост заливки; 24 — камеры окончательной полимеризации 25—пост распалубки и очистки форм

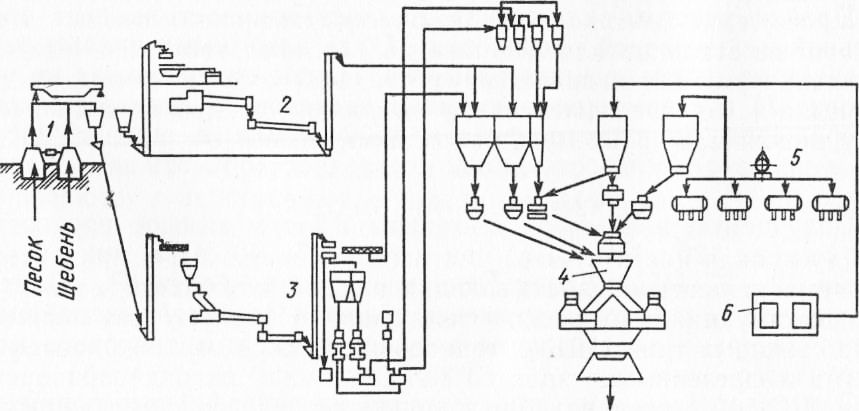

Рис. 5. Технологическая схема приготовления карбамидного полимербетона:

1 — склад; 2 — отделение подготовки заполнителей; 3 — то же, наполнителей; 4 — смесительный узел; 5 — склад карбамидной смолы; 6 — склад отвердителя

Технология карбамидных полимербетонов отличается раздельным приготовлением смеси смолы с наполнителем и смеси заполнителей, которые затем совмещаются. Такая технология обеспечивает большую однородность и лучшие свойства материала. Наполненные карбамидные связующие приготовляют в специальных быстроходных смесителях с частотой вибрации 200… 800 мин-1. Вместимость смесителя 250 л, длительность перемешивания 30… 40 с, производительность 20 циклов в час. Приготовленное карбамидное связующее немедленно подается в бетоносмеситель для перемешивания со смесью сухих заполнителей — песка и щебня. Используются бетоносмесители принудительного действия С-742, С-951. Перемешивание длится 1,5 …2 мин, после этого смесь необходимо быстро (не более 15…30 мин) уложить в формы. Для этого используют стандартный бетоноукладчик. Освоена технология нового композиционного материала — бето-нополимера. Пропитку бетонов для получения конструкций и изделий из бетонополимеров осуществляют низковязкими мономерами винилового ряда с инициаторами и ускорителями радикальной полимеризации и добавками, повышающими огнестойкость конструкции. Перед пропиткой изделия из бетона сушат до влажности не более 0,5… 1,0% по маосе методом конвективной, радиационной, вакуумной или высокочастотной сушки. Пропитку ведут в герметичных камерах с предварительным вакуумированием до 1… 2 кПа, затем создают избыточное давление 0,2 МПа сжатым азотом. Продолжительность каждого этапа режима пропитки зависит от класса и плотности бетона. Корпус пропиточной камеры изготовляют из стальных или алюминиевых сплавов, герметизирующие прокладки — из силиконовых каучуков, фторопласта, бензостойкой резины. Расход пропитывающего состава контролируется по мерному стеклу или уровнемерами дистанционного действия. Реклама:Читать далее:Изготовление опалубкиСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|