|

|

Категория:

Крупные электрические машины Сборка сердечника Как отмечалось, сердечники полюсов синхронных машин выполняются с Т-образными хвостовиками для крепления к остову ротора и без хвостовиков с отверстиями для крепления к магнитному колесу. Щеки полюсов, между которыми стягиваются листы сердечника, изготавливаются из поковок или отливок. Одна щека от каждой партии заготовок разрезается на образцы для испытания механических свойств. Обработанные щеки проверяются ультразвуковым аппаратом на отсутствие дефектов в металле. Щеки полюсов синхронных машин обрабатываются в той же последовательности, что и щеки полюсов гидрогенераторов. Конструкции приспособлений, применяемых для изготовления щек, также принципиально не отличаются от описанных в книге «Гидрогенераторы».

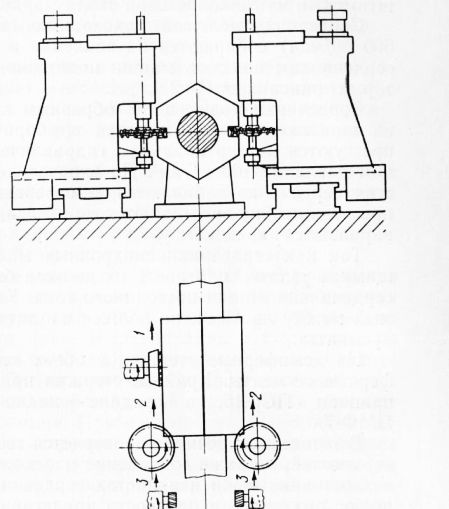

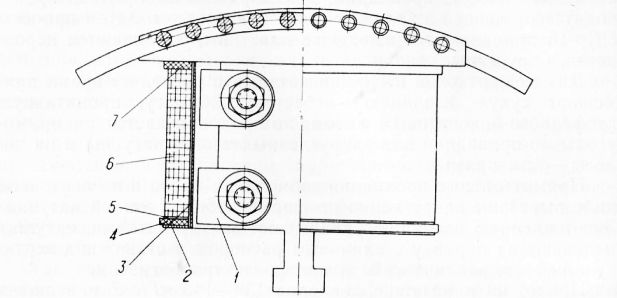

Рис. 1. Схема обработки граней и пазов остова ротора на роторно-фрезерном станке. Листы сердечников полюсов штампуются совмещенными штампами из тонколистовой стали марки Ст. 3 толщиной 1,5 мм. Сердечники полюсов с Т-образным хвостовиком собираются на шпильки, устанавливаются в сборочное приспособление и прессуются на вертикальном гидравлическом прессе при удельном давлении 100 кГ/см2. До окончательной прессовки в отверстия сердечника забиваются демпферные стержни. В процессе прессовки гайки затягиваются до отказа, а после прессовки привариваются к щекам. Так как сердечники синхронных машин являются вращающимися узлами, плотность их должна быть более высокой, чем сердечников машин постоянного тока. Контрольный нож, вводимый между листами, не должен входить, он может только «закусывать». На демпферные стержни с обеих сторон надеваются демпферные сегменты. Крайние стержни припаиваются к сегментам припоем ПСр-15, а средние — медно-фосфористым припоем ПМФ-7. В готовом сердечнике проверяется геометрическая форма поверхностей, а также совпадение плоскостей прилегания к клину в хвостовике щеки и в листах сердечника. При необходимости полюс рихтуется, а плоскости прилегания к клину в хвостовике щеки фрезеруются заподлицо с листами сердечника. Изготовление катушек Катушки полюсов синхронных машин изготовляются из мягкой шинной меди марки МГМ (ГОСТ 434-53), наматываемой на ребро. Намотка ведется на станках типа «Эрликон» с вертикальной осью. Бухта меди, надетая на вращающийся барабан, пропускается через зажимное приспособление и через звенья цепи, подающей медь к оправке, закрепленной на столе станка. В процессе намотки медь направлена к оправке по касательной. Оправка совершает попеременно-поступательное движение, при котором образуется прямая часть катушки, и вращательное движение, при котором образуется лобовая часть. Намотав нужное количество витков, медь отрезают, катушку связывают и снимают со станка. Отжиг катушек и снятие утолщений на витках осуществляются так же, как и катушек дополнительного полюса. После отжига и снятия неровностей катушка надевается на оправку, между витками в закругленной части укладываются стальные каленые прокладки; для выравнивания витков производится прессовка в холодном виде под прессом. Затем припоем ПСр-15 припаиваются выводные пластины, опиливаются неровности и заусенцы. Для межвитковой изоляции катушек в последнее время применяют сухую изоляцию — асбестовую бумагу, пропитанную глифталево-бакелитовым лаком, которая нарезается на прямоугольные прокладки для закругленных частей катушки и на полосы— для прямых частей. Прямоугольные прокладки собирают в пачки и на ленточной пиле вырезают закругления по форме лобовых частей катушек. Заготовленную изоляцию укладывают между витками, катушку надевают на оправку с клиновым распором и ставят под вертикальный гидравлический пресс с электрообогревом. Приложив к катушке давление 130—140 кГ/см2 и включив электрообогрев, придают ей заданные размеры. Время выпечки катушки при температуре 180—200 °С — от 20 до 40 мин, до прекращения выделения лака. Выравнивание катушки по высоте производят путем укладки между витками дополнительных асбестовых прокладок. Охлаждают катушку под давлением. Затем стальной вращающейся щеткой и скребками удаляют выступающие части изоляции. Применение сухой изоляции сокращает трудоемкость изолирования катушек и высвобождает производственную площадь, потребную для развешивания их при сушке после покрытия и изолирования обычным способом. Изолирование сердечника и сборка полюса Для изолирования сердечника полюса, изображенного на рис. 2, применена твердая гильзовая изоляция, состоящая из полукруглых торцевых щитков, укладываемых на щеки, и прокладок, укладываемых на боковые поверхности сердечника. Торцевые щитки и прокладки в местах стыка склеиваются клеем БФ-2. На козырьки сердечника укладывается изоляционная шайба, надевается катушка, поверх которой кладутся изоляционные шайбы и стальная шайба. Катушка на сердечнике расклинивается прокладками из листового гетинакса. Перед комплектованием полюсов катушки и сердечники взвешиваются и подбираются так, чтобы разница в весе скомплектованных полюсов была не более 0,5—0,75 кг. Катушки и изоляционные шайбы, надетые на сердечник, выравнивают по высоте при помощи картонных прокладок. На каждом скомплектованном полюсе отмечается его вес. В готовом полюсе проверяют электрическую прочность корпусной изоляции и отсутствие витковых замыканий в катушке.

Рис. 2. Полюс ротора. Реклама:Читать далее:Изготовление контактных колецСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|