|

|

Категория:

Помощь рабочему-инструментальщику Далее: Восстановление калибров Профильные шаблоны изготовляют ручным или механизированным способом. В первом случае почти все операции, начиная от заготовительных и кончая доводкой, выполняет высококвалифицированный слесарь-инструментальщик. Этот способ находит применение при единичном изготовлении шаблонов. Изготовление профильных шаблонов. Типовой технологический процесс выполнения профильных шаблонов ручным способом состоит из следующих операций: вырезки штучной заготовки; правки заготовок; шлифования боковых плоскостей; обработки двух базовых поверхностей шаблона под углом 90°; разметки, сборки заготовок в пачки; обработки профиля по разметке; опиливания по профилю с образованием пазов в местах сопряжения отдельных элементов профиля; термической обработки отдельных заготовок; окоича-тельного шлифования боковых поверхностей; сборки заготовок в пачке; шлифования всех элементов рабочего профиля; доводки всех элементов рабочего профиля; разборки пачки, притупления острых кромок и маркировки.

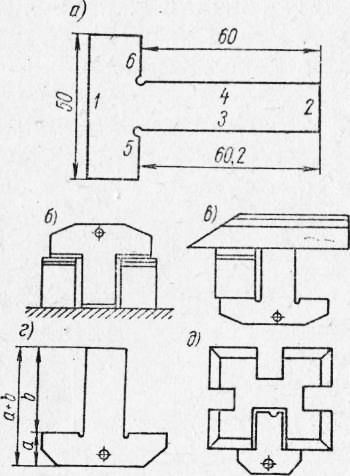

Рис. 1. Порядок доводки шаблона (а) и способы проверки шаблонов (б, в, г и д).

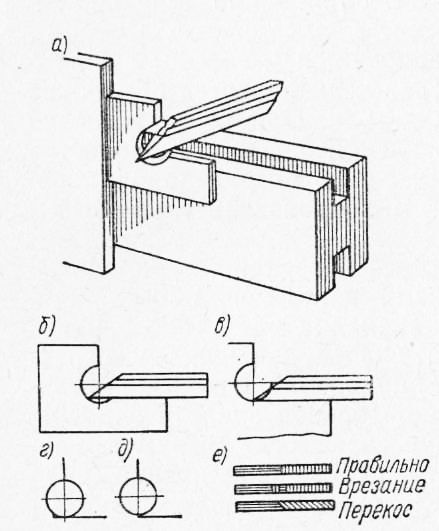

Как и при изготовлении скоб, одной из ответственных операций является опиливание профиля шаблона. Особенно трудоемок процесс опиливания криволинейных поверхностей. Наиболее простым и рациональным способом опиливания криволинейных поверхностей является обработка по копиру или по готовой детали. Однако этот способ пригоден только при изготовлении большого количества подобных шаблонов. Широко распространено опиливание по разметке, но оно малопроизводительно и неточно. Криволинейные выпуклые поверхности обрабатывают плоскими напильниками как вдоль поверхности, так и поперек нее. При опиливании вдоль поверхности напильником делают качательные движения в вертикальной плоскости, а при опиливании поперек поверхности напильник перемещают горизонтально и одновременно поворачивают вокруг своей оси. Выпуклую поверхность можно получить путем запиливания ряда площадок. Постепенно увеличивая их число, получают криволинейную поверхность. Вогнутые криволинейные поверхности обрабатывают круглыми и полукруглыми напильниками. Чтобы на вогнутой поверхности не образовалось огранки, напильнику помимо гбризонтального движения вперед придают еще и боковое движение. По мере обработки деталь перезажимают в тисках, чтобы опиливаемый участок всегда был под напильником, а не сбоку. При обработке криволинейных поверхностей наиболее сложным является получение плавного перехода от кривой к прямой и от дуги к дуге. Рассмотрим процесс опиливания шаблона, в котором дуга окружности сопрягается с прямой (рис. 2). Вначале обрабатывают криволинейную поверхность с наведением на ней продольных штрихов, а затем — прямолинейную. Для этого шаблоны устанавливают в приспособлении таким образом, чтобы низшая точка криволинейной поверхности находилась в одной плоскости с направляющей поверхностью. Установку контролируют лекальной линейкой (рис. 2,а). Место, где должно произойти касание дуги прямой, нужно отметить. Опиливая прямолинейный участок (поперечными движениями), необходимо добиться такого положения, когда просвет между дугой и прямой окончательно исчезнет (рис. 2,б и в). При правильной обработке в месте их соприкосновения будет видна четкая граница между продольными штрихами на криволинейной поверхности и поперечными — на прямолинейной (рис. 2, е). Наиболее часто встречающимися ошибками при опиливании являются: занижение прямой (рис. 2, д), врезание в дуговой участок (рис. 2,г), перекосы, когда штрихи сходятся наклонно (рис. 2,е).

Рис. 2. Приемы обработки и контроля шаблона.

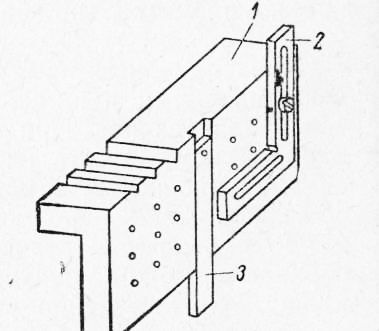

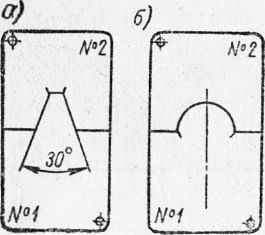

Рис. 3. Приспособления для опиливания шаблонов.

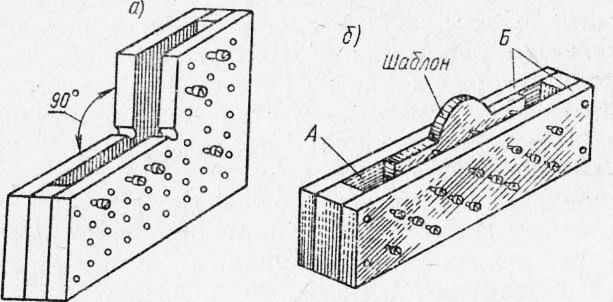

Точные криволинейные поверхности обрабатывают путем опиливания профиля по отдельным элементам. Геометрическую форму и расположение этих элементов контролируют универсальными инструментами. Сложные и точные профили шаблонов опиливают в приспособлениях, обеспечивающих точную установку обрабатываемой детали под различными углами к опиливаемой поверхности. Одно из таких приспособлений показано на рис. 3. В корпусе приспособления имеется вертикальный паз со сквозной прорезью, в котором перемещается планка, закрепляемая с задней стороны винтом. В верхней части планки есть отверстие, куда вставляется цилиндрический калибр. К плоскости корпуса с большим количеством резьбовых отверстий крепится угольник с пазами, что позволяет регулировать его установку и выверку относительно верхней плоскости корпуса. При опиливании шаблонов, имеющих участки в виде дуг полуокружностей, планку устанавливают по блоку мерительных плиток в положение, при котором центр ее отверстия будет находиться от верхней плоскости корпуса приспособления на расстоянии, равном радиусу обрабатываемого участка. Затем шаблон технологическим отверстием надевают на калибр, вставленный в планку, и, поворачивая его вокруг оси, обрабатывают дугу полуокружности его рабочей части. Угольник служит для припиливания прямолинейных и наклонных участков шаблонов и контршаблонов. Его устанавливают с помощью концевых мер длины или по угломеру под определенным углом к опиливаемой плоскости. Шаблон ставят на опорные поверхности угольника, прижимают к плоскости корпуса приспособления и в таком положении обрабатывают. Для удобства опиливания вогнутых полуокружностей на верхней плоскости приспособления имеются два (или более) призматических паза, расположенных строго перпендикулярно вертикальной опорной плоскости корпуса. Направленный по призматическому пазу круглый напильник в процессе опиливания удаляет с обрабатываемого участка шаблона часть металла, образуя в нем радиусное углубление, расположенное под углом 90° к его плоскости и торцам. Кроме уголбника к корпусу приспособления можно прикрепить синусную и опорную линейки и другие инструменты, способствующие более точной установке и выверке обрабатываемых деталей. При опиливании плоскостей, расположенных под прямым углом, большую плоскость выбирают в качестве базовой, опиливают ее начисто, а уже затем подгоняют к базовой вторую плоскость. Опиливание второй плоскости контролируют угольником, который прикладывают к базовой плоскости. При обработке внутренних углов сначала опиливают наружные поверхности, которые будут базами при разметке внутреннего угла и при контроле в процессе обработки. При опиливании внутренних прямых углов шаблона применяют угловые рамочные наметки, а при опиливании и доводке прямолинейных плоскостей — рамочные наметки с зажимными винтами. Плоскости Л и £ наметки должны быть тщательно обработаны под прямым углом. Шаблон устанавливают в наметку и прижимают винтами к плоскости А так, чтобы его разметочная риска строго совпадала с рабочей кромкой наметки. Затем наметку закрепляют в тисках и опиливают шаблон.

Рис. 4. Наметки.

Ответственной операцией при изготовлении шаблонов является припасовка — взаимная пригонка друг к другу ряда поверхностей, сопрягающихся без зазора при любых перекантовках (положениях). Припасовку широко применяют при обработке профильного шаблона, так как к нему всегда делают контршаблон. Шаблон является проверочным инструментом, с помощью которого по методу световой щели контролируют профиль детали, а контршаблон необходим для проверки шаблона, который в процессе контроля большого количества деталей изнашивается. Профили шаблона и контршаблона должны точно совпадать при любых положениях. В зависимости от конфигурации профиля шаблона слесарь-инструментальщик сам решает, что изготовлять вначале — шаблон или контршаблон. В тех случаях, когда профиль шаблона легко измерить универсальным инструментом, вначале делают шаблон, а по нему припасовывают контршаблон. При изготовлении радиусного шаблона легче сначала сделать контршаблон, а по нему припасовать шаблон.

Рис. 5. Шаблоны и контршаблоны.

При сложном профиле шаблон и контршаблон изготовляют с помощью выработок, являющихся более простыми по форме шаблонами, которые можно измерить универсальным инструментом. Обычно сначала делают выработки, а потом профильные шаблоны, причем количество выработок зависит от точности и сложности профиля шаблона. Изготовление резьбовых шаблонов. При заточке и установке резца на токарном станке и контроле резьбы широко используются резьбовые шаблоны (рис. 6, а). К ним предъявляются следующие требования: длинные боковые поверхности шаблона должны быть параллельны в пределах 0,01…0,02 мм; угол а должен быть расположен симметрично относительно боковых поверхностей; осевые линии углов аг и аз должны быть перпендикулярны, а осевая линия угла cti — параллельна боковым поверхностям.

Рис. 6. Резьбовой шаблон (а) и схема обработки шаблона по выработкам (б).

Как видим, изготовить резьбовой шаблон с помощью универсальных измерительных инструментов невозможно. Например, наружный угол шаблона а можно было бы сделать по угломеру, но при этом нет гарантии, что осевая линия угла будет параллельна боковым поверхностям шаблона. Следовательно, резьбовой шаблон необходимо изготовлять по выработкам. Предварительные операции выполняются по обычной схеме технологического процесса, а окончательные (опиливание до термической обработки и доводка после нее) — по выработкам. Для изготовления резьбового шаблона требуются три выработки. Выработка предназначена для пригонки внутренних углов аг и аз так, чтобы их осевые линии были перпендикулярны боковым поверхностям шаблона. По выработке сначала обрабатывают одну сторону угла, а затем другую. Наружный угол а шаблона пригоняют от боковых поверхностей по выработке. Для симметричного расположения угла а, относительно боковых поверхностей шаблона надо пригнать его по выработке 3 сначала от одной поверхности, а затем от другой. Такая обработка (пригонка) называется контровкой угла относительно боковых поверхностей шаблона. Так как выработки трудно изготовить с помощью универсального инструмента, их делают по контрвыработкам. Выработки и контрвыработки выполняют сырыми или термически обработанными, в зависимости от количества шаблонов. С помощью выработок шаблоны изготовляют как до термической обработки, так и после нее. После термической обработки шаблоны пригоняют по новым выработкам. В тех случаях, когда шаблоны имеют сложный профиль невысокой точности, их изготовляют по вычерченному профилю. На чистом листе цинка или нержавеющей стали вычерчивают профиль шаблона согласно чертежу. На заготовке шаблона профиль размечают и затем фрезеруют, оставляя припуск на дальнейшую слесарную обработку. Вначале слесарь опиливает те участки шаблона, которые можно легко измерить универсальным инструментом, а затем — остальные, пригоняя их по профилю к вычерченному на цинковом листе. Пригонку производят до тех пор, пока профиль шаблона не сойдется с вычерченным. Этот способ получения профильных шаблонов прост и дешев, так как не требуется выработок, однако точность обработки при этом не выше ±0,07 мм. Механизированные способы изготовления профильных шаблонов. Среди таких способов самым распространенным является шлифование на прецизионных плоскошлифовальных станках с применением лекальных тисков, синусных линеек, магнитных призм и других приспособлений. Профильное шлифование обеспечивает высокую производительность труда и относительно высокую точность обработки. Например, при чистовом шлифовании можно получить линейные размеры с точностью до ±0,01 мм, а угловые — в пределах ±30”… ±2’ с высотой микронеровностей 0,000 5—0,001 мм. При обработке шаблонов средней точности шлифование профиля является окончательной операцией, а при изготовлении шаблонов более высокой точности шлифование предшествует доводке. Так как после шлифования на доводку рабочих поверхностей остается равномерный припуск 0,01—0,02 мм, трудоемкость ее снижается. Наиболее широко применяются плоскошлифовальные станки с горизонтальным шпинделем и магнитной плитой, которая служит для закрепления деталей. Шлифование базовых поверхностей шаблонов, а также прямолинейных участков профиля производят с помощью лекальных тисков, наклонных участков профиля, расположенных под различными углами к базовым поверхностям, с помощью магнитных призм, а угловых шаблонов — с помощью синусного кубика.

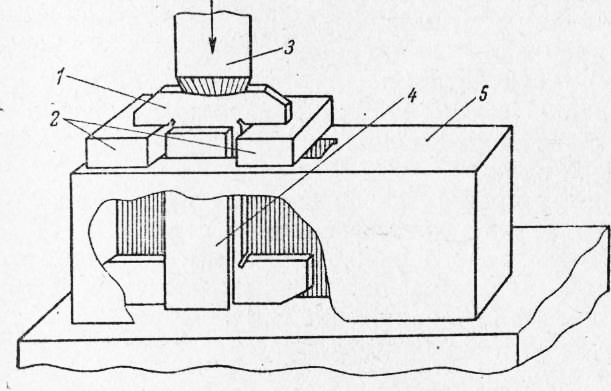

Рис. 7. Приспособление для шлифования выпуклых цилиндрических поверхностей.

Обработка радиусных поверхностей шаблонов, а также выпуклых и вогнутых Цилиндрических поверхностен осуществляется профилированным кругом. Приспособление для шлифования выпуклых поверхностей большого радиуса непрофилированным кругом показано на рис. 7. На кубике расположен валик, который может быть прижат к кубику планкой. На левом конце валика находятся тиски, а на правом — рукоятка, с помощью которой можно вращать валик, тиски и закрепленные в них шаблоны. Шлифование производят периферией круга. Величина радиуса обрабатываемой поверхности зависит от величины подъема шлифовального круга над столом станка, и обычно он равен 200 мм. Радиус проверяют индикатором или линейкой, установленной на блоке концевых мер длины. В рассмотренных случаях использования специальных приспособлений для изготовления профильных шаблонов учитывается, что шлифовальный круг имеет цилиндрическую форму, а его образующая параллельна рабочей плоскости магнитной плиты. Следовательно, правка шлифовального круга не вызывает затруднений и производится с помощью приспособления, установленного на магнитной плите станка. Реклама:Читать далее:Восстановление калибровСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|