|

|

Категория:

Помощь рабочему-инструментальщику Для измерения валов и наружных размеров деталей, ограниченных плоскими параллельными поверхностями, используются предельные скобы. Они бывают регулируемыми и нерегулируемыми, а по характеру получения заготовки разделяются на листовые, штампованные и литые. Листовые скобы изготовляют из цементированной углеродистой стали или из углеродистой стали марки У8А, штампованные — только из цементированной углеродистой стали, литые — из ковкого чугуна, а губки (измерительные поверхности) для этих скоб — из стали марок У10А, X или ХГ. В инструментальных цехах машиностроительных заводов, как правило, изготовляют листовые скобы, а в специализированных производствах — штампованные и литые. Технологический процесс изготовления штампованных скоб в условиях специализированного производства состоит из следующих операций: шлифования боковых плоскостей; фрезерования рабочих поверхностей; слесарной обработки; термической обработки; шлифования боковых плоскостей; шлифования рабочих поверхностей; доводки рабочих поверхностей; маркировки и окраски скоб.

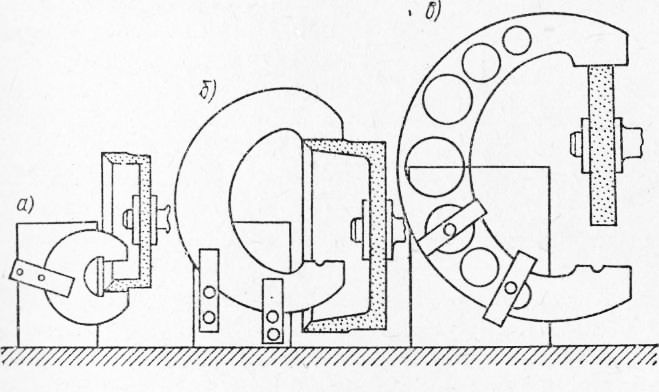

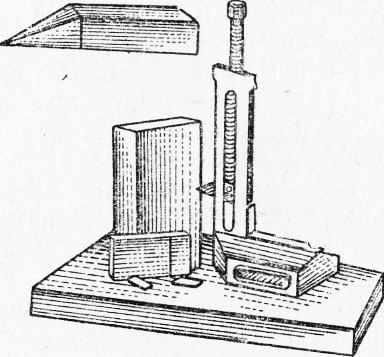

Рис. 1. Шлифование рабочих поверхностей скоб.

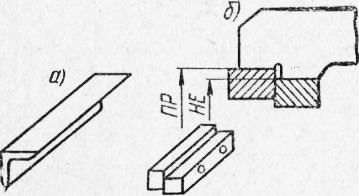

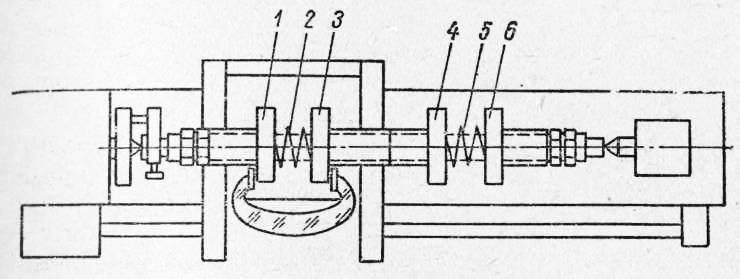

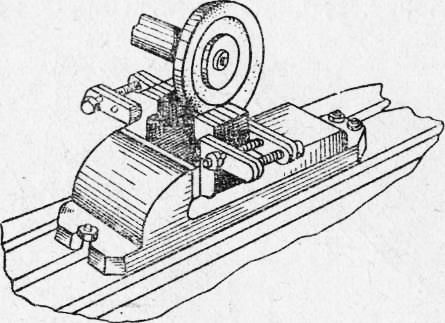

Шлифование боковых плоскостей производят на плоскошлифовальном станке с вертикальным шпинделем, для чего заготовки скоб укладывают на магнитном столе станка и шлифуют поочередно с двух сторон. Рабочие (измерительные) поверхности фрезеруют на горизонтально-фрезерном станке набором фрез, а разделительную канавку на губке между проходной и непроходной частями — грибковой фрезой. После прорезання разделительной канавки, снятия фасок и зачистки заусенцев производят термическую обработку: закалку, отпуск и искусственное старение. Затем окончательно шлифуют нерабочие (боковые) поверхности скобы. Шлифование рабочих поверхностей скоб осуществляют на плоскошлифовальном станке с горизонтальным шпинделем. Рабочие поверхности скоб небольшого размера (до 100 мм) обрабатывают периферией чашечного круга (рис. 1). Его вводят внутрь раствора скобы (рис. 1, а) и шлифуют сначала одну рабочую поверхность, затем кубик вместе со скобой переворачивают, устанавливают на плиту противоположной плоскостью и шлифуют другую рабочую поверхность. Скобы большего размера крепят на кубике или в тисках таким образом, чтобы верхняя рабочая поверхность была расположена от магнитной плиты на расстоянии, превышающем диаметр круга (рис. 1,б). Шлифование производят сначала верхней частью чашечного круга, а затем нижней. При шлифовании верхней частью круга отсчет подачи по лимбу ведется в обратном порядке (90, 85, 80 и т. д.). Скобы размером более 100 мм обрабатывают кругом прямого профиля (рис. 1,в). Его вводят внутрь раствора скобы и последовательным перемещением вверх и вниз шлифуют рабочие поверхности. При массовом изготовлении скоб рабочие поверхности обрабатывают на специальных шлифовально-доводочных станках. Эти станки имеют по два горизонтальных шпинделя, на одном из которых закреплен шлифовальный круг, а на другом — доводочный диск. Доводка скоб состоит из предварительной и окончательной операций. Предварительная доводка производится вручную с помощью плоских чугунных притиров (рис. 2, а), шаржированных корундовым микропорошком М20. При одновременной доводке проходной и непроходной рабочих поверхностей скобы применяют регулируемый притир из двух чугунных брусков, закрепленных винтами (рис. 2,б). Рабочие поверхности брусков смещаются на величину разности между проходным и непроходным размерами скобы. Окончательную доводку производят на стеклянных притирах с использованием тонкой пасты ГОИ (2—4 мкм). Схема специального станка для предварительной и окончательной доводки скоб притирами из чугуна приведена на рис. 3. Притиры предназначены для предварительной доводки, а — для окончательной. Дисковые притиры можно установить в соответствии с размерами скоб. Между притирами расположены пружины, которые прижимают их к обрабатываемым поверхностям скобы. Последняя закрепляется на суппорте станка и во время доводки автоматически перемещается вперед и назад в направлении, перпендикулярном оси диска-притира.

Рис. 2. Доводка скоб.

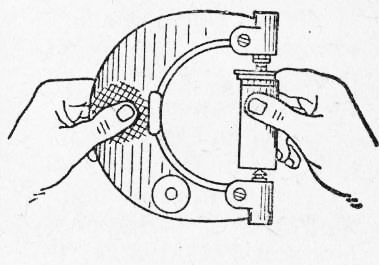

При шлифовании и доводке рабочих поверхностей скоб измерения производят индикаторным прибором (рис. 4,а), состоящим из корпуса, укрепленного на прочном основании, каретки с хомутиком, рычага и индикатора. Настройка прибора на размер осуществляется микрометрическим винтом по микрометру или блоку концевых мер длины. Скобу накладывают на кнопки, боковыми сторонами прижимают к штифту каретки и повертывают в этой плоскости. При измерении вторая губка скобы будет отклонять рычаг, который через плунжер воздействует на индикатор.

Рис. 3. Доводка скоб на станке.

Скобы измеряются в нескольких точках с одной и с другой стороны. По результатам измерения можно судить о взаимной параллельности рабочих поверхностей скобы. При соотношении плеч рычага прибора 5:1 и точности отсчета индикатора 0,01 мм цена деления шкалы будет равна 0,002 мм. Скобы размером свыше 150 мм измеряются концевыми мерами длины. Технологический процесс изготовления листовых скоб в условиях неспециализированного производства состоит из таких операций: получение штучной заготовки ее правка; шлифование боковых плоскостей заготовки; разметка контура и зева одной заготовки скобы; объединение нескольких заготовок с размеченной в одну пачку с помощью заклепок, пайки или склеивания; фре. зерование по размеченной заготовке; разъединение заготовок: слесарная обработка — зачистка заусенцев скругление острых углов и снятие фасок; маркировка-термическая обработка; рихтовка; окончательное шлифование двух боковых плоскостей; соединение нескольких скоб в одну пачку; шлифование рабочих поверхностей с припуском на доводку от 0,01 до 0,025 мм; пред. верительная доводка рабочих поверхностей с припуском на окончательную доводку от 0,003 до 0,005 мм; разъединение скоб; их очистка; окончательная доводка рабочих поверхностей каждой скобы с помощью кубика.

Рис. 4. Измерение скоб.

Рассмотрим некоторые операции изготовления листовых скоб, выполнение которых необходимо знать слесарю-инструментальщику. Получение штучной заготовки. В инструментальных цехах машиностроительных заводов разделка листового материала на штучные заготовки производится различными способами: разрезанием ножовкой, ручными и механическими ножницами, злектроножни-цами и др. При изготовлении большого количества скоб заготовки получают путем штамповки из листового ма- нала на эксцентриковых прессах. Заготовка из полосовой стали имеет припуск на обработку от 1 до 2 мм на длину и ширину и от 0,5 до 1 мм — на толщину. Правка заготовок. После отрезки изогнутые заготовки проходят операцию ручной правки. Листовые заготовки правят молотком на рихтовочной плите, а штампованные —на’прессах. Разметка заготовок осуществляется с применением точного измерительного инструмента. Для нанесения линий пользуются штангенрейсмусом с величиной отсчета нониуса 0,05 и 0,02 мм. Еще большую точность можно получить с помощью концевых мер и плоской чертилки (рис. 5). Параллельные прямые линии и дуги окружностей наносят штангенциркулем или аналогичным приспособлением из набора концевых мер, а наклонные линии — с помощью угломеров, угловых плиток и синусных линеек. Устанавливают и выверяют заготовки по индикатору. Для точной разметки заготовок могут быть использованы координатно-расточные станки. На них с высокой точностью осуществляют разметку осевых линий, центров окружностей, межосевых расстояний и других размерных линий. При точной разметке необходимо тщательно подготовить размечаемые поверхности. Их покрывают тонким слоем раствора медного купороса. Применять мел не рекомендуется, так как он, попадая на руки разметчика, а затем и на измерительные инструменты, загрязняет их. Кроме того, мел сравнительно быстро стира- Заготовки листовых скоб размечают после шлифования боковых плоскостей на плоскошлифовальном станке. При изготовлении партии листовых скоб размечают одну из них, а затем скобы склепывают по 5—10 шт.

Рис. 5. Инструмент для точной разметки.

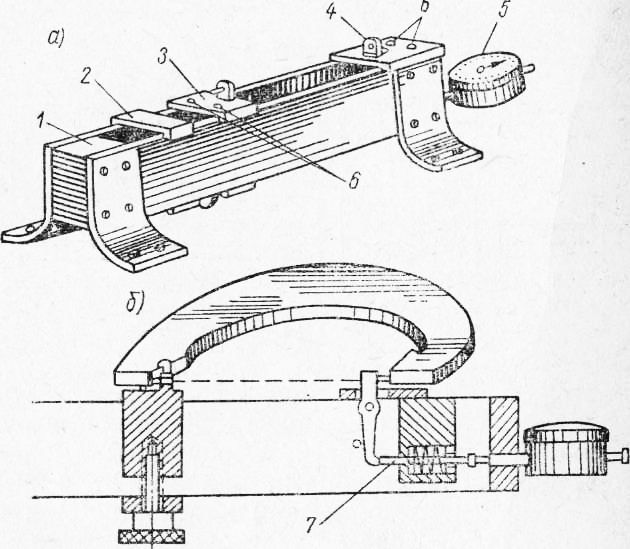

Фрезерование Скобы больших размеров фрезеруют набором из двух трехсторонних фрез, а меньших размеров — одной трехсторонней фрезой. Контур скобы обрабатывают концевой фрезой на вертикально-фрезерном станке. После обработки контура пакет скоб разбирают с таким расчетом, чтобы после термической обработки их можно было снова собрать в том же порядке. Для этого на торцевой поверхности пакета наносят две риски, а затем пробойником выбивают заклепки, разбирают пакет и снимают со скоб заусенцы. Рихтовка. После термической обработки перед шлифованием рабочих поверхностей скобы подвергают рихтовке. Плоский измерительный инструмент рихтуют правильными молотками с круглым или угловым бойком. Широкое применение находят двусторонние молотки с угловыми бойками, оснащенные твердым сплавом ВК6 или ВК8. Рабочая поверхность бойка затачивается и доводится по радиусу 0,05—0,1 мм. Рихтовка производится на закаленных правильных бабках со сферической поверхностью радиусом а =150…200 мм или с цилиндрической поверхностью того же радиуса. Шлифование рабочих поверхностей. После соединения нескольких заготовок в одну пачку производят шлифование их рабочих поверхностей на плоскошлифовальном станке. Пачку скоб закрепляют в тисках (рис. 66) и устанавливают на магнитную плиту или стол станка. Расположив шлифовальный круг относительно обрабатываемой рабочей поверхности скобы, включают станок и при ручной поперечной подаче стола шлифуют первую поверхность до необходимого класса шероховатости. Затем перемещают стол в противоположном направлении и шлифуют вторую поверхность скобы, производя измерение концевыми мерами длины. Точность обработки на плоскошлифовальных станках составляет 0,003—0,006 мм. При чистовом шлифовании шероховатость поверхности соответствует а = 0,32… 0,16 мкм, а при отделочном — Ra = 0,080..,0,040 мкм. Доводка скоб. В зависимости от размера скоб применяют два способа их доводки: скоба перемещается по неподвижно закрепленному притиру; скоба закреплена неподвижно, а по ней перемещается притир. При первом способе скобу устанавливают на притире под углом 20—25° к оси и в таком положении перемещают ее не вдоль притира, а примерно под углом 5—10°. Для получения высокого класса шероховатости поверхности необходимо изменять направление рабочих движений, т. е. вести перекрестную доводку. Операцию осуществляют на специальных станках либо вручную. При изготовлении небольшого количества листовых скоб доводка производится вручную. Для предварительной ручной доводки чугунный притир шаржируется микропорошком М20…М28, смешанным с керосином, а для окончательной — микропорошком М10…М14. При предварительной ручной доводке снимают припуск от 0,007 до 0,02 мм, оставляя на окончательную доводку от 0,003 до 0,005 мм. Шероховатость поверхности соответствует /?а = 0,32…0,16 — Яа = 0,080…0,040 мкм. Окончательную отделку поверхностей производят тонкой пастой ГОИ на стеклянном притире. Правильность размера контролируют набором концевых мер длины. Доводку осуществляют в следующей последовательности: Операция делится на три перехода, из которых последние два требуют больших затрат времени и высококвалифицированного труда (рис. 7, а). Применение комбинированного притира значительно упрощает процесс доводки, так как притиры установлены с помощью концевых мер длины таким образом, что проходная и непроходная поверхности скобы доводятся одновременно, при этом сокращается количество измерений и на 40—50% повышается производительность труда.

Рис. 6. Шлифование рабочих поверхностей скоб.

Установка регулируемых скоб. Регулируемые скобы с рабочими размерами зева от 10 до 340 мм изготовляют с одной неподвижной губкой и двумя вставками (ПР — проходной и НЕ — непроходной), которые устанавливают на требуемый размер. Корпус 1 скобы имеет жесткое двутавровое сечение. Неподвижная губка прикреплена к корпусу винтами. Подвижные вставки выполняются со сферическими или плоскими измерительными поверхностями. Они могут быть армированы твердым сплавом ВК6 или ВК6М.

Рис. 7. Доводка листовых скоб.

Рис. 8. Установка скоб.

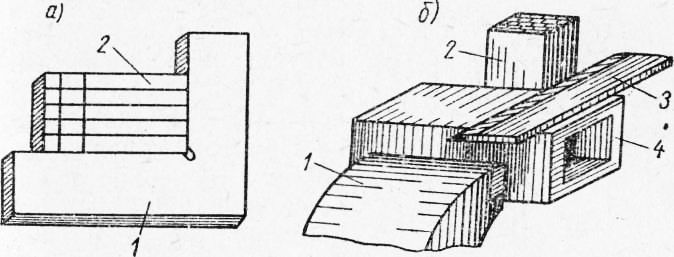

Для установки измерительных вставок в корпусе скобы имеются два гнезда. В резьбовую часть гнезда ввертываются установочные винты, в которые упираются измерительные вставки. С помощью этих винтов осуществляется установка скобы на размер. Вставки фиксируются (закрепляются) путем затягивания втулок винтами. Втулки имеют лыски, скошенные под углом 6°, а у вставок лыски наклонены под углом 1°, поэтому при затягивании винтов в втулки, действуя как клинья, зажимают вставки. Лыска на вставке также предотвращает поворот последней при установке на размер и закреплении, что обеспечивает сохранение параллельности измерительных плоскостей. Регулируемую скобу устанавливают на размер по контрольным калибрам или по блоку концевых мер длины (рис. 8), после чего свободные части гнезда заливают сургучом или мастикой и затем клеймят, а на маркировочной шайбе отмечают буквенное обозначение поля допуска установленного размера. Изготовление шаблонов для проверки длин и высот. Шаблоны для измерения уступов, глубин и высот изготовляют в основном так же, как и листовые скобы. После заготовительных операций, шлифования нерабочих поверхностей, фрезерования и термической обработки шаблоны окончательно шлифуют и доводят по рабочим поверхностям. После термической обработки и окончательного шлифования нерабочих поверхностей шаблоны (рис. 9, а) с помощью угольника собирают в пакет, скрепляют пайкой или клепкой, шлифуют и доводят по рабочим поверхностям. Если длина рабочих поверхностей равна 2—2,5 мм, доводку пакета шаблонов производят с помощью направляющего кубика, закрепленного в тисках (рис. 9,б). При такой доводке притиром завала короткой рабочей поверхности шаблона не произойдет.

Рис. 9. Сборка шаблонов в пакет (а) и доводка шаблонов с помощью кубика (б).

Ручную доводку шаблона для измерения уступа осуществляют в следующей последовательности. На притирочной плите с помощью кубика доводят торцевую поверхность, а затем и таким образом, чтобы одна из поверхностей — была перпендикулярна поверхности. После того как поверхность будет доведена под углом 90° к одной из поверхностей, обрабатывают поверхность с таким расчетом, чтобы она была параллельна поверхности. Параллельность проверяют микрометром, а угол — угольником с углом 90°, устанавливаемым по поверхности. Доводку рабочих поверхностей производят на плоском притире с помощью кубика. Шаблоны для контроля длин и высот проверяют концевыми мерами длины в комбинации с плитой или линейкой. При контроле их рабочих размеров можно использовать тот же метод покачивания,что и при проверке этими шаблонами деталей машин. Проверка расположения рабочих поверхностей шаблонов небольших размеров производится лекальной линейкой с вырезом, а их нерабочих поверхностей — с помощью угольника. Реклама:Читать далее:Изготовление профильных шаблоновСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|