|

|

Категория:

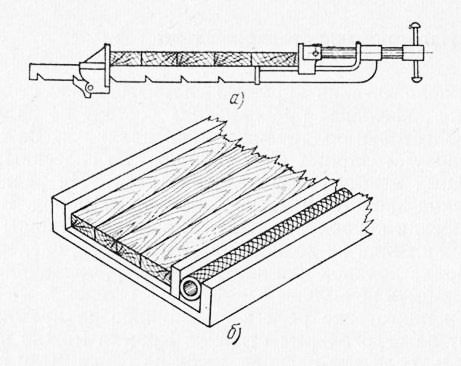

Фанеровальные работы Далее: Изготовление мебельных щитов Технологический процесс производства столярных плит на мебельных предприятиях состоит из изготовления, подготовки облицовок и наклеивания их на основу. Основу столярных плит собирают из склеенных и не-склеенных между собой делянок (реек). На рейки идет древесина хвойных и мягких лиственных пород. В целях уменьшения коробления плит отношение толщины плиты к ширине рейки не должно превышать 2 :3, следовательно ширина делянок для плит, .например, толщиной 25 мм должна быть не больше 37—40 мм. При подготовке реек к склеиванию их кромки фрезеруют на строгальных станках. Кромки можно не фрезеровать, если для раскроя досок на рейки были использованы строгальные пилы, а также многопильные станки с гусеничной подачей. В результате такой обработки получаются поверхности распила, годные непосредственно для склеивания. Подготовленные рейки следует собирать в щиты по возможности сразу после фрезерования. Длительная выдержка реек может вызвать некоторое коробление их и, следовательно, неплотное соприкосновение кромок при склеивании. Для запрессовки реек с намазанными клеем кромками применяют конвейерные ваймы и другие устройства, в которых давление осуществляется при помощи винта или сжатого воздуха (рис. 1). После выдержки щиты калибруют в размер и подготавливают к фанерованию обычным способом. Для ускорения затвердевания карба-мидных клеев при склеивании реек клеевые слои подогревают токами высокой частоты. Основу из нескольких реек собирают при формировании пакета у пресса. Облицовки для столярных плит изготовляют из лущеного шпона. Для наружных слоев применяют полноформатный или ребросклеенный шпон. Толщина каждой облицовки должна быть не менее 3,6 мм для плит толщиной от 16 до 35 мм и не менее 4 мм для плит толщиной от 40 мм и более. Облицовки из шпона подготовляют так же, как и черновые облицовки для фанерования деталей мебели.

Рис. 1. Схема приспособлений для сжатия делянок, склеиваемых по ширине: а — винтовое, б — пневматическое

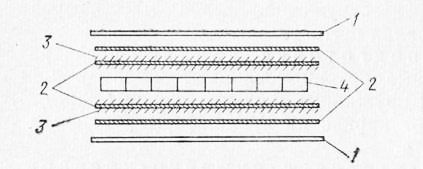

Наклеивание облицовок на основу включает следующие операции: формирование пакета столярной плиты, его загрузку в пресс, запрессовку, раепрессовку и удаление пакета из пресса. При трехслойной конструкции, когда основу оклеивают с каждой стороны одним слоем шпона, клей наносят на щит. При пятислойной конструкции столярной плиты, когда облицовка состоит из двух слоев шпона, клей наносят на внутренний лист шпона. Направление волокон обоих листов шпона должно быть перпендикулярно направлению волокон основы, а направление волокон в листах двух соседних слоев должно совпадать. Схема формирования пакета пятислойной столярной плиты показана на рис. 2. При изготовлении столярных плит с основой из не-оклеенных делянок целесообразно применять пятислойную конструкцию, так как нанесение клеевого раствора на отдельные рейки представляет собой трудоемкий процесс. При формировании пакета рейки должны стыковаться по длине вразбежку. Запрессовка пакетов столярных плит и дальнейшая их обработка не отличаются от процесса фанерования деталей в прессах.

Рис. 2. Схема формирования пакета пятислойной столярной плиты:

1 — металлические или фанерные прокладки, 2 — облицовки из шпона, 3 — клеевой слой, 4 — основа

На предприятиях изготовляют также столярные плиты, облицованные фанерой толщиной 3—4 мм или твердой древесноволокнистой плитой толщиной 4 мм. Удельное давление при прессовании плит должно быть в пределах 9—12 кгс/см2, температура плит пресса 120—140 °С. Время прессования при использовании металлических прокладок 8—10 мин, фанерных прокладок 12—14 мин. Для наклеивания облицовок в прессах без обогрева используют карбамидные клеи холодного отверждения или казеиновые. При склеивании карбамидными клеями холодного отверждения можно пользоваться режимами, приведенными в табл. 14. При склеивании казеиновыми клеями продолжительность открытой и закрытой выдержки 4—6 мин, продолжительность прессования 3— 4 ч, величина давления 3—8 кгс/см2. Реклама:Читать далее:Изготовление мебельных щитовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|