|

|

Категория:

Производство точных отливок Выплавляемые модели изготовляют запрессовкой или заливкой в пресс-формы. Свободную заливку модельной массы используют лишь изредка при единичном производстве или при изготовлении вспомогательных технологических моделей, например элементов литниковой системы — коллекторных колец и дисков, литниковых каналов и т. п. В настоящее время преимущественно используют запрессовку в пресс-формы на запрессовочных станках поршневого типа. Станки для изготовления выплавляемых моделей работают или под низким (0,5—1,0 МПа) давлением, когда запрессовывают обычно модельный состав в жидком состоянии, или при высоком (2,5—5,0 МПа), когда модельный состав шприцуют в пастообразном состоянии. Модельные составы, запрессовываемые в жидком состоянии, образуют модели с гладкой поверхностью, но имеющие больший разброс размерных отклонений. Модели, изготовленные прессованием модельного состава в пастообразном состоянии, имеют менее качественную поверхность, но более точны в отношении размеров и имеют мало поверхностных утяжин.

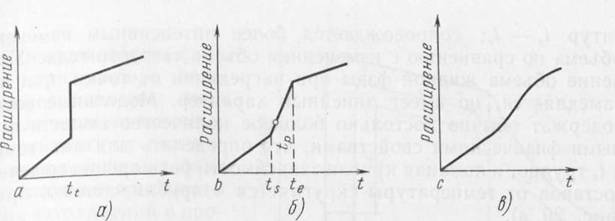

Рис. 1. Зависимость расширения компонентов (а и б) и их смеси (в) от температуры

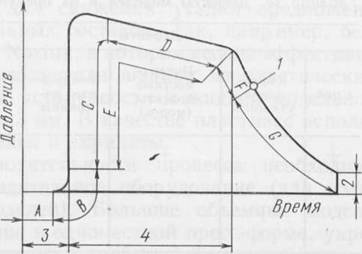

Изготовить выплавляемые модели в пресс-формах запрессовкой под давлением относительно сложно. При запрессовке моделей, в частности, с толстыми стенками необходимо строго соблюдать следующие технологические параметры: температуру модельного состава и давление прессования, от которых зависит жидкопо-движность модельного состава; время прессования, температуру пресс-формы, определяющие время охлаждения модели в пресс-форме. Температура окружающей среды, при которой хранятся изготовленные модели, оказывает значительное влияние на их размерную точность. Это влияние тем больше, чем выше коэффициент объемного расширения модельного состава. Расширение тождественно величине усадки. Чем больше расширение, тем больше будет усадка. Следовательно, можно ожидать большую деформацию моделей (большие утяжины) для составов с большим коэффициентом объемного расширения при прочих равных условиях, т. е. при постоянном давлении и постоянной температуре модельного состава. Зависимость расширения одного компонента модельного состава (смеси компонентов) от температуры показана на рис. 1, а. При нагревании одного компонента определенного химического состава его расширение проходит линейно до точки плавления при этой температуре вещество плавится, и при изменении агрегатного состояния резко увеличивается его объем. При дальнейшем нагреве жидкости происходит ее расширение по линейному закону. Расширение вещества в твердом и в жидком состоянии не бывает обычно одинаковым. Величина расширения смеси веществ отличается от величины расширения каждой составляющей, так как изменение агрегатного состояния смеси веществ проходит не при одной и той же температуре, как показано на кривой рис. 20, б, а в определенном температурном интервале, который будет тем больше, чем разнородней по своим свойствам составляющие смеси. При нагревании До точки t. смесь расширяется. При ts смесь начинает плавиться. Изменение агрегатного состояния происходит в интервале температур ts — 4; сопровождается более интенсивным изменением объема по сравнению с изменением объема твердого тела. Увеличение объема жидкой фазы при нагревании от точки te и выше замедляется, но имеет линейный характер. Модельные составы содержат обычно настолько большое количество веществ с разными физическими свойствами, что определить для них точки ts и te трудно, и ломаная кривая зависимости расширения модельных составов от температуры скругляется и приближается к прямой. Таким образом, объем реальных модельных составов, содержащих много разнородных веществ с различными температурами плавления, т. е. имеющих широкий интервал затвердевания, изменяется примерно пропорционально температуре. На основании приведенных данных можно утверждать, что усадка модели будет тем больше, чем выше ее температура при запрессовке. Практически это означает, что требуется изготовлять выплавляемые модели при наинизшей температуре, чтобы они имели наибольшую точность. Усадку можно также определить как разницу между объемом модели и объемом рабочей полости в пресс-форме. При охлаждении в пресс-форме объем модели изменяется неравномерно по элементам и по направлению, так как невозможно обеспечить равномерное охлаждение. Если же запрессовать модель при максимальном давлении, усадка после охлаждения будет меньше. Изучая процесс охлаждения, установили, что поверхности расплавленного модельного состава, соприкасающиеся со стенкой пресс-формы, затвердевают почти мгновенно, тогда как сердцевина остается еще пластичной и охлаждается медленно в ограниченном твердом пространстве; при этом в модели возникают напряжения, которые тем больше, чем неравномерней толщина стенок модели. Улучшения качества моделей, т. е. уменьшения усадки, снижения склонности к образованию или величине утяжин, можно достичь повышением давления запрессовки. Величина давления запрессовки должна быть такой, чтобы модельный состав не только максимально быстро заполнял полость пресс-формы, но мог бы одновременно эффективно компенсировать жидкой фазой затвердевающие массивные части модели. Динамика давления в пресс-форме при запрессовке модельного состава подобна запрессовке пластмасс, как указывают Spenser и Gilmor на своей диаграмме. Давление запрессовки в пресс-форме можно повысить при данном давлении в запрессовочном устройстве с помощью повышения жидкотекучести модельного состава. Это возможно за счет снижения вязкости модельного состава, повышения его температуры, увеличения сечений каналов в пресс-форме для запрессовки или диаметра сопла для подачи модельного состава из запрессовочного устройства. Еще раз следует подчеркнуть, что вязкость является одним ИЗ важнейших факторов при выборе типа модельного состава; знание величины вязкости и ее зависимости от различных технологических факторов поможет избежать многих затруднений в производстве выплавляемых моделей. Так, например, два модельных состава одинакового назначения имеют разную скорость затвердевания; при этом они имеют значительную разницу в вязкости при рабочих температурах, до которых они были нагреты из твердого состояния. На рис. 1, б имеется точка, обозначенная (рабочая температура). Это температура, при которой модельный состав настолько пластичен, что может быть запрессован определенным давлением, когда изменение объема при переходе агрегатного состояния из жидкого в твердое становится минимальным. Это значит, что усадка моделей, изготовленных при рабочей температуре р, будет существенно меньше, чем у моделей, изготовленных измодельного состава, который находится в жидком состоянии. Для работы на прессах с модельными составами в жидком состоянии используют составы с коротким интервалом затвердевания (кривая на рис. 20, б); такие составы мгновенно затвердевают при контакте с поверхностью формы, в то время как сердцевина находится еще в жидком состоянии; усадка проявляется при образовании полостей (раковин) и рыхлот внутри модели. Рабочая температура при использовании одного и того же модельного состава на различных запрессовочных станках будет различной (в зависимости от давления запрессовки). Станки с максимальным давлением прессования позволяют запрессовывать модельный состав при наиболее низких температурах. В этом случае модельный состав с максимальной вязкостью наиболее технологичен с точки зрения получения качественных моделей. Если же давление прессования недостаточно велико, то для получения хорошей поверхности моделей должна быть повышена рабочая температура модельного состава. Приготовить модельный состав к запрессовке, т. е. создать соответствующую равномерную консистенцию и требуемую температуру, можно непосредственно в прессующем оборудовании или вне его двумя способами: нагреванием твердого или охлаждением расплавленного модельного состава. В некоторых станках имеются перемешивающие устройства, в которых модельный состав (в виде пасты) приготовляется из жидкого состояния. При этом в охлаждающийся модельный состав может быть замешан наполнитель —- вода или воздух. Вследствие этого уменьшается усадка модельной массы, а на поверхности моделей — утяжины. Учитывая низкую теплопроводность модельного состава, можно извлекать запрессованные модели из пресс-форм с температурой выше температуры окружающей среды. Количество отводимой теплоты от центральных частей модели очень невелико, ее достаточно спокойно отводят поверхностные слои моделей без размягчения и деформации. Это относится прежде всего к моделям со стенками толщиной до 20 мм. Но если модельный состав содержит 20% воды, то его теплопроводность значительно повышается, и за счет быстрого отвода теплоты из сердцевины поверхностный слой размягчается.

Рис. 2. Диаграмма Spenser — Giimor; изменение давления при запрессовке пластических масс

Чтобы модели не деформировались, их после извлечения из форм охлаждают в холодной воде. Этим предотвращается образование воздушных пузырей на поверхности моделей от расширения воздуха, который замешивается в модельный состав (при его приготовлении) и нагревающегося в процессе прогрева поверхностного слоя модели. Кроме воды и воздуха для снижения усадки предложены и другие наполнители модельных составов. Так, например, безусадочный модельный состав Nosink, в котором весьма эффективно используются в качестве наполнителя шарики из пластических масс. Для седиментационной устойчивости в жидкой модельной массе их размер составляет 0,3 мм. В качестве пластмасс используют полистирол, полипропилен и акрилаты. Для увеличения производительности процесса необходимо использовать высокопроизводительное оборудование (для изготовления выплавляемых моделей). Большие объемные модели получают запрессовкой обычно в одноместнсТи пресс-форме, укрепленной на столе за прессовочного устройства. Так же поступают с пресс-формами для мелких моделей массового производства. Очень мелкие модели можно изготовлять в виде звеньев, содержащих обычно несколько десятков моделей в одном звене. Извлеченные из пресс-форм модели обычно не имеют заусенцев, и поэтому отпадает трудоемкая ручная зачистка. Рабочий процесс при изготовлении моделей можно скорректировать для конкретных условий так, чтобы он был наиболее производительным.

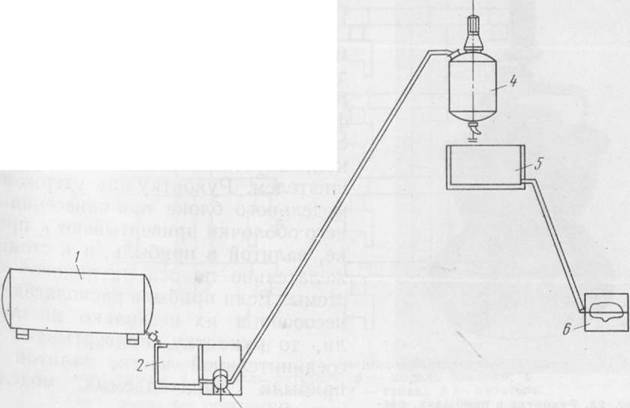

Рис. 3. Схема регенерации модельного состава

Реклама:Читать далее:Регенерация модельных составовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|