|

|

Категория:

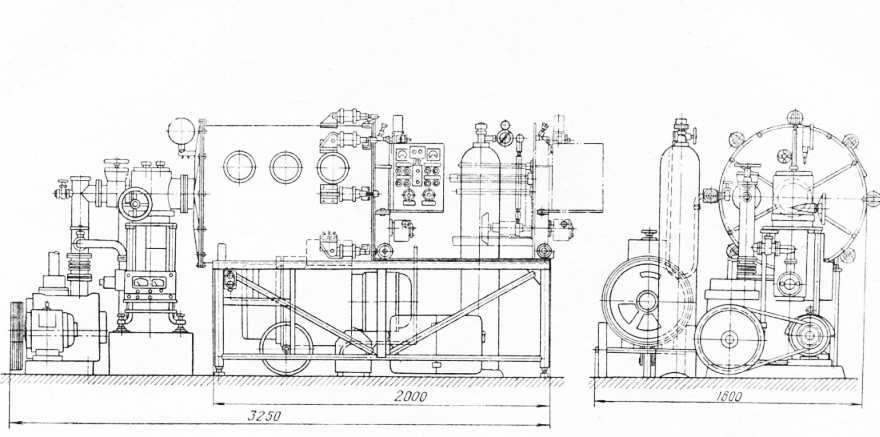

Производство древесных пластиков Технологический процесс изготовления клееных втулок и вкладышей складывается из операций: распиловки плит древеснослоистых пластиков на бруски, сушки брусков и механической их обработки, приготовления клея, подготовки поверхностей и склеивания многогранников из брусков, механической обработки многогранников, смазки втулок или вкладышей минеральным маслом и упаковки готовой продукции. Распиловка плит древеснослоистых пластиков на бруски Плиты древеснослоистых пластиков распиливаются на бруски на круглопильных станках или ленточных пилах. Распиловка плит древеснослоистых пластиков на бруски заданных размеров производится так, чтобы плоскость пиления была бы перпендикулярна волокнам и плоскостям склеивания. Размеры брусков устанавливаются таблицами нормалей втулок и вкладышей подшипников.

Рис. 1. Схема обозначений размеров бруска

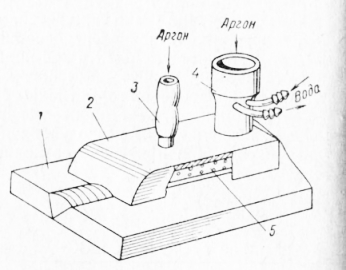

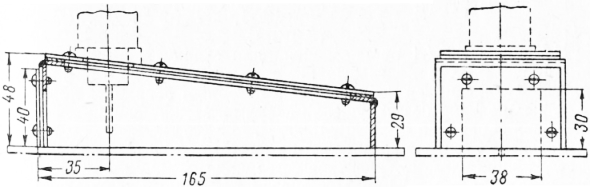

Сушка брусков выполняется нагретым воздухом в камерных сушилках с естественной циркуляцией воздуха. Сушат бруски при температуре воздуха 35—40° в течение 48—60 часов, а затем температура повышается до 50—55° и при этой температуре бруски сушат в течение 24—36 часов. Влажность брусков периодически проверяют путем отбора проб и сушки их до абсолютно сухого состояния в сушильном шкафу при температуре 100—105°. Так как высушенные бруски должны иметь влажность не более 3%, то их заготовляют не более чем на 3 суток и хранят в отапливаемом помещении с относительной влажностью воздуха 65—75%. Там, где имеется возможность, бруски сушат также в расплавленном парафине. В этом случае устройство ванны для парафина, рамы для укладки брусков и порядок укладки их производится так, как показано на рис. 2. Режимы сушки брусков должны осуществляться в соответствии с данными, приведенными на рис. 3. Парафин, застывший на высушенных брусках тонкой пленкой, предохраняет бруски от проникновения в них влаги из воздуха.

Рис. 2. Схема укладки брусков для сушки в парафиновой ванне

Рис. 3. Кривые сушки брусков

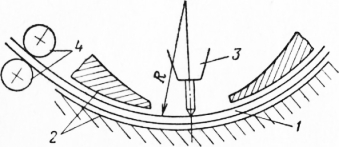

Механическаяобработка подсушенных брусков производится на фрезерных и продольнострогальных металлообрабатывающих станках. Так как рабочей поверхностью втулок и вкладышей подшипников из древеснослоистых пластиков является торцовая поверхность волокон древесины, то бруски должны быть отфрезерованы так, чтобы при склеивании многогранника волокна древесины имели радиальное направление по отношению к цапфе вала или оси. Для этого бруски фрезеруют по плоскостям, совпадающим под некоторым (заданным) углом с направлением прессования древеснослоистых пластиков (рис. 4).

Рис. 4. Схема фрезерования бруска

После прохода головки с резцами по второй плоскости бруска угломером проверяют общий угол скоса а. Затем стол станка настраивают для получения размера по нониусу и обрабатывают вторую плоскость всех брусков партии.

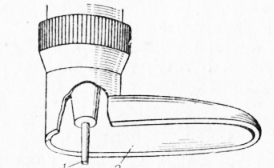

Рис. 5. Фрезы для фрезерования древеснослоистых пластиков

Приготовление клея марки ВИАМ-Б-3 или КБ-3 производится при температуре смеси не выше 20°, причем компоненты клея рассчитывают только по весу. Клей марки ВИАМ-Б-3 или КБ-3 приготавливается в следующем порядке. Отвешивают нужное количество смолы марки ВИАМ-Б или Б в чистой сухой стеклянной, фарфоровой или эмалированной посуде. Затем в смолу марки ВИАМ-Б вливают отвешенное количество спирта или ацетона. Смесь перемешивают До получения однородной массы. При непрерывном перемешивании постепенно вливают предварительно рассчитанное весовое количество керосинового контакта ВИАМ-Б или Б. Перемешивают до получения однородной массы. Клеи марок ВИАМ-Б-3 и КБ-3 изготовляют в количестве, необходимом для использования их в течение 2 часов, так как они быстро отверждаются и теряют клеящие свойства. Подготовка поверхностей и склеивание брусков заключается в том, что склеиваемые поверхности брус-ков обрабатывают кварцевым песком или наждачной бумагой. После обработки пыль со склеиваемых поверхностей удаляют сжатым воздухом или сухой чистой тряпкой и поверхности протирают спиртом или ацетоном. Для проверки точности брусков в сборке их предварительно собирают в многогранники (рис. 34) и стягивают хомутами. Далее бруски нумеруют по порядку их сборки с одной стороны на торцах и хомуты снимают. Клей наносят на склеиваемые поверхности тонким и равномерным слоем чистой кистью при движении ее в одну сторону.

Рис. 6. Бруски, сложенные в многогранники, стянутые для склеивания хомутами

После выдержки клея в течение 6—10 мин. на склеиваемые поверхности в том же порядке наносят второй слой клея и после 5—10 мин. выдержки бруски складывают и стягивают хомутами. Усилие, с которым стягивают заготовку, не должно превышать 4—5 кг/см2 склеиваемой поверхности. Заготовку, стянутую хомутами при расстоянии между ними не более 150 мм, помещают в сушильный шкаф с температурой 50—55°, где и выдерживают 3—4 часа. Законченность процесса склеивания легко определяется на глаз, так как клей, нанесенный на поверхность и имеющий зеленый цвет, после отверждения приобретает розовый цвет. Нормами (с учетом неизбежных потерь) предусматривается расход клея в количестве 250 г на 1 м2 намазываемой поверхности. Заготовки-втулки обрабатывают на токарном станке для обработки металла. Все операции точения выполняют за одну установку заготовки в патроне станка. При обработке втулок большого диаметра расточку внутри ИХ производят, не снимая хомутов. Внешнюю же расточку осуществляют при помощи оправок в виде дисков, установленных у торцов. При точении запрещается охлаждать резцы жидкостями. На входе и особенно на выходе резца с обрабатываемой поверхности стедует уменьшать подачу, чтобы избежать сколов материала. Реклама:Читать далее:Технологический процесс производства точеных втулок и вкладышейСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|