|

|

Категория:

Производство древесных пластиков Далее: Пластифицированная древесина Физико-механические свойства древеснослоистых пластиков могут.изменяться от целого ряда условий и таких технологических факторов их изготовления, как конструкция пакетов шпона (направление волокон в смежных слоях), вид смолы, способ пропитки шпона. Начальная влажность пропитанного шпона Но при повышении влажности резко улучшаются показатели предельного водопоглощения и разбухания. Таким образом, пониженная влажность древеснослоистых пластиков обеспечивает высокие показатели физико-механических свойств и эти свойства в условиях отсутствия воздействия влаги стабильны. Толщина пропитанного шпона Если шпон, из которого состоит древеснослоистый пластик, тонкий, то строение материала будет более однородным, так как сучки и другие дефекты древесины распределяются на большей поверхности. При тонком шпоне перерезается относительно большее количество древесных сосудов, вследствие чего увеличивается площадь, подвергающаяся пропитке в растворе синтетической смолы, и глубже проникает в шпон раствор смолы, благодаря чему повышается гидрофобность древеснослоистого пластика. Чем тоньше шпон, тем выше пределы прочности при растяжении, сжатии и статическом изгибе. Однако при очень маленькой толщине шпона прочность его нынается из-за повышенной хрупкости вследствие большего поглощения древесиной раствора смолы. Как показано на рис. 2, наибольшие коэффициенты качества /показатели прочности древесины, отнесенные к объемному весу) соответствуют шпону толщиной 0,4—0,5 мм для статического изгиба и растяжения и 0 35—0,4 мм — для сжатия. Таким образом, оптимальная толщина шпона, обеспечивающая наивыгоднейшие показатели коэффициентов качества при сжатии, растяжении и статическом изгибе, будет 0,3—0,5 мм. Толщина шпона влияет также на такой важный показатель качества дре-веснослоистых пластиков, как износоустойчивость. Исследования, проведенные Д. И. Хайтом, показали, что износ при трении поперек слоев шпона совпадает с расположением слоев пластика в подшипниках и уменьшается с уменьшением толщины шпона. По мере увеличения толщины шпона от 0,3 до 1,2 мм объемный износ изменяется от 20 • Ю-3 мм3 до 600 • 10-3 мм3. Направление волокон в древесине Древесина, как известно, является материалом анизотропным и обладает различными свойствами в трех основных направлениях. Древесина, однако, не только анизотропный, но и неоднородный материал по своему анатомическому строению (различные свойства ранней и поздней зон годичных колец). По данным проф. С. И. Ванина, предел прочности при растяжении поперек волокон древесины составляет от 8,5 до 22,6% предела прочности при растяжении вдоль волокон. Вместе с тем сопротивление поздней зоны древесины в 3 раза больше, чем ранней. На показатели прочности древесины значительно влияет также угол наклона волокон по отношению к направлению действующих усилий.

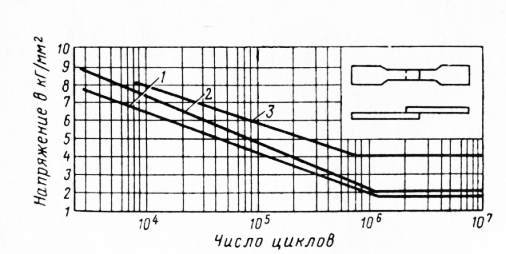

Рис. 1. Коэффициенты качества древеснослоистых пластиков в зависимости от толщины шпона:

1 — при статическом изгибе; 2 — при растяжении; 3 — при сжатии

В целях уменьшения анизотропности при изготовлении клееной фанеры положен принцип симметрии. В изготовлении дре-веснослоистых пластиков он такого значения не имеет, так как у них количество тонких слоев шпона, пропитанных в растворе смолы и склеенных в процессе термообработки под давлением, несравненно больше. В клееной фанере симметричность слоев шпона является одним из основных факторов, устраняющих в значительной мере коробление, тогда как в древеснослоистых пластиках коробление устраняется за счет уменьшения неоднородности древесины путем уплотнения пропитанного шпона при его пьезотермической обработке. Пределы прочности цри скалывании (срезе) по материалу и при скалывании параллельно клеевому слою отличаются друг от друга по величине и направлению усилий. Предел прочности при скалывании по материалу характеризуется минимальной величиной 350 кг/см2, что в 2—3 раза превышает предел прочности при скалывании параллельно клеевому слою. Увеличение прочности зависит от направления усилий по отношению к плоскости склеивания. Влияние марки и раствора смолы Раствор смолы оказывает существенное влияние на механические свойства древеснослоистых пластиков. Между объемным весом и некоторыми физико-механическими свойствами древеснослоистых пластиков существует линейная зависимость. Поэтому раствор смолы влияет на свойства древес-нослоистых пластиков. Содержание смолы в древеснослоистых пластиках зависит от степени пропитки (от глубины проникновения ее в древесину), которая в свою очередь зависит от толщины шпона, породы древесины и других технологических факторов. По данным ВИАМ, содержание смолы в пропитанном шпоне влияет на физико-механические свойства тонких древеснослоистых пластиков. Повышенное содержание смолы в шпоне увеличивает предел прочности при скалывании параллельно клеевому слою, но снижает модуль упругости и пределы прочности при растяжении, статическом и ударном изгибах. Предел прочности при сжатии вдоль волокон с повышением содержания смолы в шпоне до 20% увеличивается, а затем уменьшается. Повышенное содержание смолы в шпоне неизменно понижает показатели водопоглощения и разбухания, но одновременно из-за уменьшения уплотнения снижается объемный вес древеснослоистых пластиков. Влияние удельного давления на физико-химические процессы при термической обработке древесины Повышение удельного давления ускоряет процесс прогрева древесины, способствует увеличению пластических деформаций за счет упругих и тем самым влияет на физико-механические свойства древеснослоистых пластиков. По данным ВИАМ, изменение удельного давления прессования с 50 до 150 кг/см2 повышает упрессовку, снижает водопогло-щение и разбухание и увеличивает предел прочности при растяжении. Давление выше 150 кг/см2 не влияет на физико-механические свойства древеснослоистых пластиков. По данным ЦНИИФМ, установлено, что микроструктура древесины слоистых пластиков при изменении удельного давления прессования от 150 до 300 кг/см2 остается одной и той же. Изменение удельного давления от 50 до 200 кг/см2 снижает водопоглощение и разбухание, повышает степень уплотнения, предел прочности при ударном изгибе и несколько увеличивает модуль упругости. Предел прочности при сжатии не изменяется. Эти данные соответствуют результатам работ Кюха, исследовавшего влияние удельного давления при прессовании до Ь00 кг/см2 на физико-механические свойства древеснослоистых пластиков. Влияние температуры прессования С повышением температуры прессования повышаются пластические свойства древесины, поэтому уплотнение и, следовательно, объемный вес древеснослоистых пластиков увеличивается. Если для повышения пластических свойств древесины температура 70—90° является оптимальной, то для термической обработки древесины и отверждения смолы, находящейся в пропитанном шпоне, она совершенно недостаточна. Исследованиями ЦНИИФМ установлено, что при термической обработке березового лущеного шпона, имеющего влажность не более 10%, температуру обработки нельзя повышать более 150°. Повышение температуры прессования более 150° приводит к снижению механических свойств, а также к частичному нарушению целостности древесины. Разрушение древесины при пьезотермической обработке зависит от влажности шпона. Отверждение фенол-формальдегидной смолы, находящейся в шпоне, в значительной степени зависит от температуры. Так, например, скорость отверждения фенол-формальдегидных смол при 160—165° почти в 2 раза больше, чем при температуре 145°. Но несмотря на то, что с увеличением температуры и влажности при обработке улучшаются гидрофобные свойства древесины, предельные значения температуры и влажности при прессовании должны быть такими, при которых древесина не разрушается. Причины, вызывающие снижение прочности и разрушение древесины, очевидно, связаны с интенсификацией гидролиза при высокой температуре и влажности. Из работ Иссинского и Брауна, Солечника, Ива и др. следует, что при нагревании древесины изменяется ее химический состав (количество лигнина увеличивается, а пентозана уменьшается), что влечет за собой изменение физико-механических свойств древесины. С увеличением количества лигнина, обладающего свойством абсолютной ненабухаемости, уменьшается гигроскопичность древесины. С уменьшением же количества пентозан, входящих в состав серединной пластинки, соединяющей между собой отдельны? клетки, ухудшаются механические свойства древесины. Работами ВИАМ и ЦНИИФМ установлена оптимальная температура прессования с учетом обеспечения высоких физико-механических свойств пластиков: для спирторастворимых смол 150 +5°; для водорастворимых—145 +5°. Продолжительность пьезотермической обработки В процессе пьезотермической обработки древеснослоистых пластиков происходит отверждение смолы в шпоне и термическая обработка древесины. Отверждение фенол-формальдегидных смол при температуре 20—25° длится месяцами, при 120—130° происходит за минуты, а при 140—160° за секунды. В то же время пьезотермическая обработка древесины требует несравненно большей продолжительности термообработки и для слоистых плит измеряется десятками минут. Технология изготовления древеснослоистых пластиков имеет много общего с процессами изготовления таких композиционных материалов, как текстолит или гетинакс. Производство текстолита и гетинакса возникло несколько раньше производства древеснослоистых пластиков, поэтому некоторые элементы технологии производства текстолита используются при изготовлении древеснослоистых пластиков. Так, время прессования плиточных древесных пластиков принято такое же, как при прессовании текстолита, из расчета 4—5 мин. на 1 мм толщины прессуемого материала. Работами ЦНИИФМ установлено, что при продолжительности пьезотермической обработки до 2,5 мин. на 1 мм толщины материала механические показатели прочности достигают своего максимума. Дальнейшее увеличение времени обработки не улучшает свойств древеснослоистых пластиков и связано со снижением пределов прочности при растяжении, сжатии и ударном изгибе. Однако с увеличением времени пьезотермической обработки показатели древеснослоистых пластиков по водопоглощению и разбуханию повышаются. Реклама:Читать далее:Пластифицированная древесинаСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|