|

|

Категория:

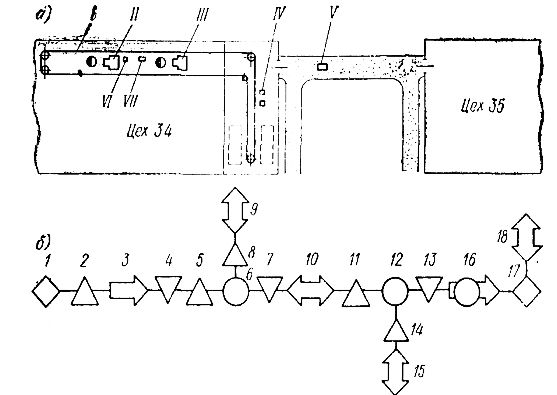

Шлифовальные станки Точность деталей, обработанных на бесцентрово-шлифовальных станках в значительной степени зависит от величины снимаемого припуска. Попадание в зону шлифования деталей с повышенными припусками может также повредить шлифовальный и ведущий круги. Для избежания этого на ряде подшипниковых заводов применяется контроль деталей перед шлифованием. На рис. 2 показано устройство для контроля конических роликов, насыпаемых в бункер и выдаваемых шибером на лоток откуда они поступают в зазор между двумя вращающимися трехступенчатыми валиками, которые действуют как сортировочное устройство. Расстояние между верхними ступенями соответствует наименьшему предельному размеру большего диаметра конических роликов, между средними ступенями — наибольшему предельному размеру, между нижними ступенями значительно больше наибольшего размера.

Рис. 1. Конструкция направляющих шечек, применяемых при продольном шлифовании деталей

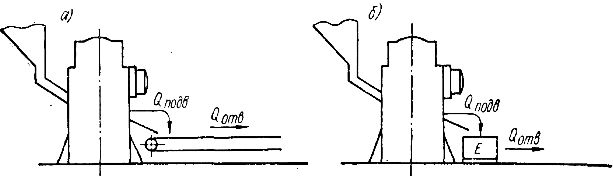

Рис. 2. Контрольно-сортировочное устройство для конических роликов, устанавливаемое перед бес-иентрово-шлифовальным станком При обработке на бесцентрово-шлифовальных станках примени- -ется два метода активного контроля: с выдачей команды на прекращение обработки, применяемый в основном при врезном шлифовании, и с выдачей команды на подналадку станка — при продольном шлифовании. Прибор модели ОКБ 1428М для активного контроля при врезном шлифовании показан на рис. 82. Корпус прибора подвешивают на шарнирах и устанавливают в прорези ведущего круга. С помощью гидравлического цилиндра прибор автоматически подводится к обрабатываемой детали в начале ее шлифования и отводится от детали по окончании обработки. При достижении деталью заданного размера подается сигнал на отвод круга и на отвод прибора. Прибор предназначен для контроля деталей, диаметром от 26 до 52 мм, причем рассеивание размеров не превышает 8 мкм. Эти приборы применяют как с пневматическими, так и с электроконтактными датчиками и с измерительно-управляющими устройством БВ-942.

Рис. 3. Прибор модели ОКБ 1428М для контроля деталей в процессе врезного бесцентрового шлифования

Рис. 4. Принципиальная схема подналадочной системы после выхода деталей из зоны шлифования

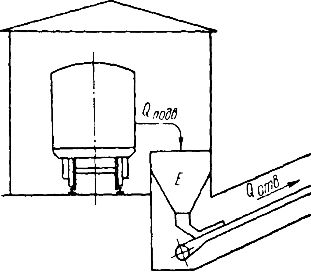

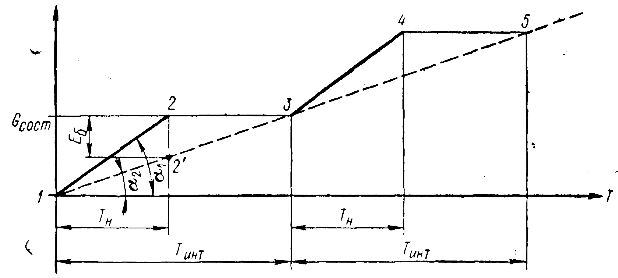

Рис. 5. Принципиальная схема подналадочной системы деталей, лежащих на опорном Обрабатываемая деталь подается на позицию измерения подналадчика. По мере износа круга размер детали увеличивается, приближаясь к верхнему пределу поля допуска. При достижении заданной границы подналадки прибор выдает команду, срабатывает электромагнит, управляющий работой храпового механизма. Храповое колесо и связанный с ним ходовой винт поворачиваются и шлифовальная бабка перемещается (по стрелке) на величину подналадочного импульса. При обработке врезанием смещается упор, ограничивающий ход шлифовальной бабки. Принципиальная схема подналадчика, встраиваемого непосредственно в зону обработки и контролирующего детали, лежащие на ноже станка в калибрующей зоне круга, представлена на рис. 5. Реклама:Читать далее:Особенности внутреннего шлифованияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|