|

|

Категория:

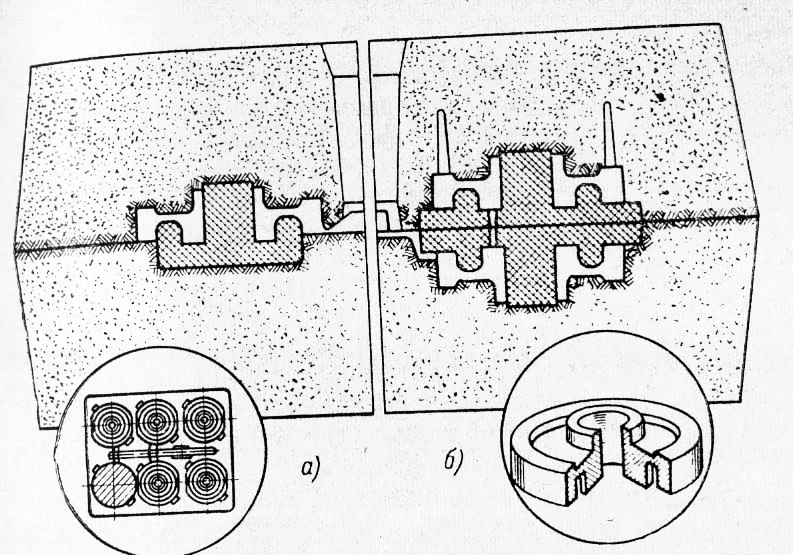

Развитие литейного производства Продуктивная работа литейного цеха в огромной степени зависит от технолога. С него начинается процесс литья, его квалификация и опыт помогают литейщикам превращать расплавленный металл в высококачественные отливки. Начиная разработку технологического процесса литья, технолог производит анализ конструкции детали. При этом различают конструкции деталей технологичные и нетехнологичные. Технологичные конструкции деталей отличаются достаточной и равномерной толщиной стенок, отсутствием резких переходов между отдельными элементами. Это позволяет сравнительно легко получить для них качественные отливки существующими методами и приемами литья. Однако нередко встречаются конструкции деталей с отклонениями от указанных выше требований. Получение качественных отливок для таких деталей возможно, но сопряжено с необходимостью применения специальных технологических мероприятий. Если конструкция детали вовсе не технологична (отличается заниженными толщинами стенок, исключающими возможность изготовления отливки из данного литейного сплава или данным способом литья), технолог ставит вопрос перед конструктором о ее изменении или вправе отказаться от разработки технологии получения отливки. Какие специальные технологические мероприятия имеет технолог в своем распоряжении, чтобы независимо от качества конструкции детали получать высококачественные отливки? Покажем это на конкретных примерах. Получение отливок для деталей конструкция которых отличается неоднородной толщиной стенок и наличием массивных мест, достигается в современных условиях применением наружных или внутренних холодильников. С их помощью удается выровнять скорость охлаждения отдельных частей отливки. Наружные холодильники представляют собой чугунные или стальные элементы (бруски, диски и т. п.). Они устанавливаются во время изготовления песчаной формы на части моделей, образующих массивные места отливок. В качестве наружных холодильников, кроме того, используют высокотеплопроводные вставки, сделанные из искусственного блочного графита, а также специальные формовочные смеси, в состав которых входит большое количество (до 70%) чугунной дроби. Внутренние холодильники в виде гвоздей, кусков стальной проволоки, прутков и фасонной арматуры из стальной проволоки устанавливают в полости изготовленной формы при подготовке ее к заливке и таким образом обеспечивают местное захолаживание отдельных массивных мест отливки. Одновременно с местным захолаживанием в практике работы литейных цехов встречаются случаи применения местного утепления. Оно предназначено для замедления скорости охлаждения наиболее тонких мест и тем самым обеспечивает одновременное охлаждение всех частей отливки. Местное утепление осуществляется установкой в песчаную форму вставок из пеношамота, силикатов, гипса и асбеста, а также созданием систем продувки нагретого воздуха через места формы, образующие тонкостенные части отливки. Если учесть, что для получения качественной отливки необходимо создать определенную степень за-холаживания массивных или подогрева тонких ее мест, то становится очевидной сложность применения холодильников и утеплителей, связанная с теплофизи-ческим расчетом их массы. Вместо технически несовершенного метода старых мастеров «качания» прибылей в современных фасонносталелитейных цехах надежное питание массивных мест крупных стальных отливок обеспечивается применением. прибылей, работающих под повышенным газовым давлением. Давление создается за счет установки на гвоздях в полость закрытой прибыли патрона газового заряда, представляющего собой керамическую коробочку с мелом. Образующийся при этом углекислый газ вытесняет расплав из полости прибыли и, таким образом, обеспечивает принудительное питание формирующейся отливки. Большая эффективность метода наглядно демонстрируется значительным объемом усадочной раковины, обнаруживаемой после отрезки прибыли от отливки. Еще более эффективными являются прибыли, оформляемые в стержнях, сделанных из экзотермической смеси. На Уральском заводе тяжелого машиностроения применяется экзотермическая смесь, в состав которой входят (в весовых процентах): порошок алюминия — 2,8. 75-процентный ферросилиций — 4,3, древесные опилки — 7,6, окалина (окислы железа) — 6,2, древесный уголь — 56,5, жидкое стекло — 22,6. Содержащийся в смеси термит (порошок алюминия + окислы железа) загорается после заливки стали в форму и, выделяя большое количество тепла (температура металла в прибыли повышается на 100-4-300°), обеспечивает хорошее питание остывающей отливки. Небольшой размер прибыли при этом обусловливается тем, что до конца формирования отливки (этот процесс на рис. 2 показан линиями-слоями кристаллизующегося расплава, называемыми изосолидусами) отсутствует процесс остывания и питания самой прибыльной части. Подсчитано, что 1 т экзотермической смеси экономит в среднем 11 т жидкой стали, а на особо крупном стальном литье — до 20 т.

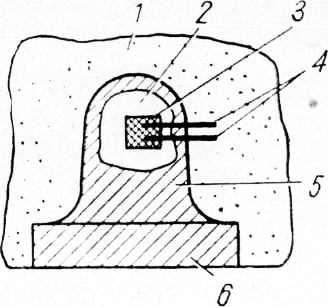

Рис. 1. Прибыль с газовым зарядом.

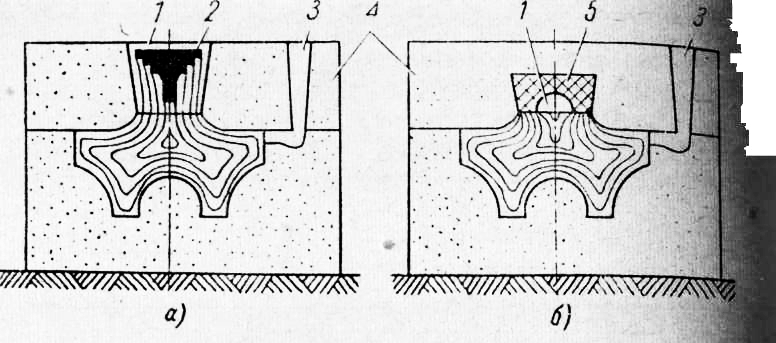

Рис. 2. Прибыли для стальной отливки: Конструкции литых цилиндров, стопорных клапанов, паровых и сопловых коробок из жаропрочных сталей обычно отличаются разностепенностыо и наличием массивных мест. Для получения качественных отливок для таких деталей литейщики используют принцип направленной кристаллизации расплава в форме, при котором более тонкие нижерасположенные сечения питаются из вышерасположенных более массивных I элементов отливок и расплавом из прибыли. Однако принцип направленной кристаллизации не всегда помогает. Так, при получении с его помощью отливки паровой коробки (ее размер 965X816X600 мм и масса 600 кг) в предприбыльной зоне и сочленениях патрубков наблюдалась усадочная пористость, а в термических узлах — раковины. Замеры температурных полей показали, что в районе питания (около прибыли) расплав при затвердевании отливки оказался горячей, чем в слоях, лежащих выше. Следовательно, средняя зона не получает достаточного питания. Качественные отливки были получены при заливке формы с поворотом ее на 100—105° при помощи специально созданного кантователя. Поворот формы обеспечил надежное питание отливки из закрытой прибыли, в которую подводился расплав во время заливки.

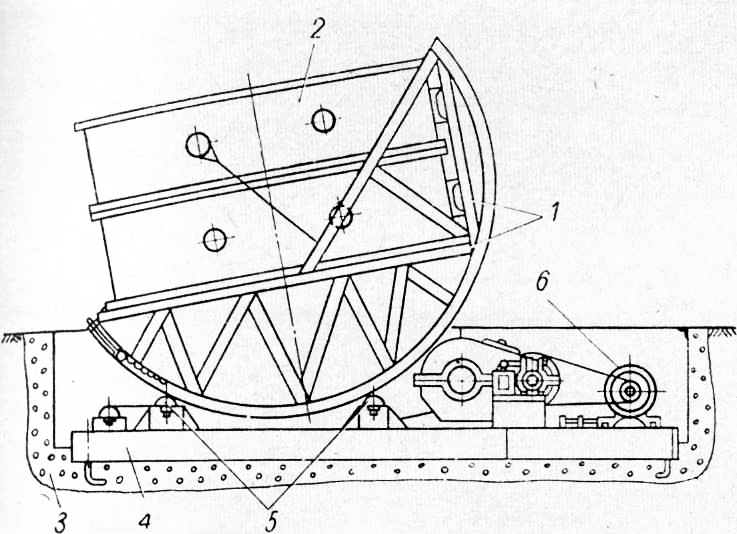

Рис. 3. Кантователь литейной формы: На рис. 4 представлен современный экономичный метод литья, в котором применена установка для поворота формы. Этот метод осуществлен на Коломенском тепловозостроительном заводе при отливке коленчатых валов двигателя тепловоза ТЭ-3 массой 1450 кг из высокопрочного чугуна с шаровидным графитом. Форма устанавливается для заливки наклонно под углом 7 : 8° к горизонту, а после заполнения расплавом через чашу 2 поворачивается на опорах 3. на 90°. Кристаллизация расплава и формирование отливки происходят в вертикальном положении. Такая технология позволила сократить число прибылей до одной, в то время как в стационарной форме их устанавливали на каждом колене вала. Усложненные методы литья литейщикам приходится также применять из-за нетехнологичности литейного сплава, назначенного для получения детали. Учитывая низкую жидкотекучесть и склонность к повышенной усадке специальных легированных сталей, а также сплавов на основе титана и других редких металлов, в отдельных литейных цехах применяют специальные конструкции форм, выполненных заодно с заливочным ковшом. Для постепенного поворота форма снабжается приводом. С той же целью заливку таких сплавов ведут во вращающиеся центробежной машиной формы, а также в формы, нагретые до высокой (850—900°) температуры, что имеет место при литье в неразъемные керамические формы, получаемые по выплавляемым моделям.

Рис. 4. Поворотная форма для отливки коленчатого вала: Алюминиевые сплавы склонны к усадочной пористости, которая выражается в виде мелких пор, распределенных по всей массе отливки. Советские ученые академик А. А. Бочвар и профессор А. Г. Спасский предложили метод получения плотных алюминиевых отливок путем заливки литейных форм в автоклаве. Автоклав представляет собой стальную цилиндрическую камеру, в торцовых стенках которой предусмотрены дверцы для ввода и извлечения литейных форм (это делается с помощью рольганга), а также заливочные люки, расположенные в потолке автоклава. После введения формы и ее заливки расплавом дверцы и заливочные люки автоклава герметически закрываются, и в нем создается давление, достигающее 4— 6 ат. Это давление поддерживается до полного затвердевания отливки, после чего сжатый воздух из автоклава выпускают, а форму выкатывают и заменяют новой. Давление сжатого воздуха, действуя на металл прибылей, препятствует выделению газов из твердого раствора расплава, благодаря чему полностью устраняется брак по усадочным и газовым раковинам. Учитывая трудоемкость заливки форм в автоклаве, ее применяют только при получении особо ответственных отливок авиационного назначения. Для получения высококачественных отливок в последние годы стали применять суспензионный метод заливки. Он отличается тем, что в струю заливаемого в форму расплава вводится регулируемое количество микрохолодильников. При получении чугунных отливок в качестве микрохолодильников применяют дробь из чугуна того же состава, а при получении стальных и алюминиевых отливок — порошки, близкие по крис-таллофизическим характеристикам обрабатываемому сплаву. Микрохолодильники благодаря снижению температуры расплава уменьшают усадку и развитие усадочных дефектов, измельчают структуру массивных чугунных отливок, устраняют столбчатую структуру, осевую пористость, ликвацию и горячие трещины в стальных отливках, улучшают структуру отливок из алюминиевых сплавов. Много внимания уделяют литейщики автоматизации управления тепловыми процессами литья. Автоматизация процессов затвердевания крупных стальных отливок (массой до 100 т) с толщиной стенки до 80 мм проводится для повышения плотности. Она происходит при кристаллизации расплава и формировании отливок с так называемой критической скоростью затвердевания (35—40° в минуту). Для отливок со стенками более 80 мм управление процессами затвердевания и их стабильность достигаются принудительным охлаждением. Предложенная в нашей стране установка для принудительного охлаждения представляет собой многослойную форму, состоящую из прослойки формовочной смеси и элементов охлаждения, выполненных в виде сплошных массивных или тонкостенных полых холодильников. Через полости холодильников пропускается воздух, воздушно-водяная смесь или вода. Создание оптимальных тепловых процессов затвердевания в подобной установке достигается за счет варьирования толщин слоя формовочной смеси и холодильника, а также установления оптимальной температуры заливки расплава. Интенсивность охлаждения значительно повышается при подаче в элементы охлаждения воздушно-водяной смеси, создающей испарительное охлаждение. Для подачи в систему охлаждения требуемого количества воды в ЦНИИТмаше разработана и внедрена на Южно-Уральском машиностроительном заводе специальная установка. Она состоит из реле времени (по которому задаются режимы подачи воды и воздуха), двух электромагнитных вентилей, автоматически включающих и выключающих подачу воды и воздуха, восьми водопроводных вентилей и системы труб и шлангов для подвода воды и воздуха. Предложенный метод одновременно позволяет в 15-20 раз сократить продолжительность затвердевания отливок и дает возможность регулировать тепловые процессы в отливках с большой толщиной стенки (до 300—330 мм). При необходимости придать отливкам специальные свойства в литейных цехах применяют поверхностное легирование отливок. Сущность метода состоит в том, что на рабочую поверхность литейной формы или ее части наносится слой краски, сухой порошок или облицовочная смесь, содержащие легирующие элементы. Во время заливки формы расплавом и в период протекания процесса его кристаллизации происходит насыщение поверхности отливки легирующими элементами, благодаря чему ее структура и свойства изменяются в требуемом направлении. Используемые для поверхностной обработки отливок легирующие элементы делятся на карбидообра-зующие и графитизирующие. Карбидообразую-щие легирующие элементы (хром, теллур, углерод, марганец и др.) применяются для повышения износостойкости отливок, а графитизирующие (кремний, титан, алюминий и др.) — с целью устранения отбела, уменьшения внутренних напряжений, а также улучшения обрабатываемости отливок. На Горьковском автозаводе поверхностному легированию теллуром подвергались чугунные шнеки дробеструйных машин, работающие в условиях сильного абразивного износа. Теллур наносился на рабочую поверхность формы в виде краски (50% теллура в порошке, 35% бентонита и 15% декстрина). Вода добавлялась до плотности краски 1,35—1,4 г/см3. Такое поверхностное легирование, связанное с повышением скорости кристаллизации расплава в форме, увеличивало срок службы шнеков в 7—10 раз. Поверхностное легирование алюминием позволило резко снизить брак по отбелу при получении отливок блока цилиндров автомобильного мотора на том же заводе. Сочетание карбидообразующих и графитизирую-щих легирующих элементов позволяет регулировать глубину отбеленного слоя, создает условия для проведения направленной кристаллизации расплава при формировании отливки, улучшающей механические и эксплуатационные свойства литых деталей. Повышение твердости деталей простой геометрической формы — втулок, гильз, шестерен и т. п. — можно осуществлять путем закалки отливок сразу же после их извлечения из формы. В это время они еще сохраняют достаточно высокую температуру, и, следовательно, излишне специально нагревать их под закалку. Для снятия напряжений и уменьшения опасности образования трещин в качестве закалочной среды применяется горячая вода. Процесс закалки чугунных отливок непосредственно из опоки не требует специального оборудования и может быть освоен в каждом литейном цехе. Высоко оценивая роль технолога, следует, однако, иметь в виду, что продуктивность его работы возможна только при наличии постоянного и тесного содружества с мастерами, конструкторами и опытными рабочими-литейщиками, которое позволяет совершенствовать технологические процессы литья. Содружество технолога с работниками цеха позволило разработать новые конструкции накладных, беззнаковых, разделительных и снабженных системой отсоса газов стержней, а также стержней специального назначения, что обогатило технологию получения отливок и расширило ее возможности. При использовании толстостенных песчано-глинистых форм, когда в них устанавливаются массивные объемные стержни, сделанные из песчано-глинистых, жидкостекольных или самотвердеющих смесей, очень эффективно снабжение стержней системами отсоса газов, которая позволяет избежать в отливках газовых раковин. Стержни специального назначения устраняют брак отливок по шлаковым, песчаным и усадочным раковинам, снижают расход расплава на прибыли и трудоемкость их отделения от отливок. Использование разделительных стержней позволяет вдвое увеличить число получаемых в форме отливок. Результатом творческого содружества технолога-литейщика с конструктором явились образцы высококачественных весьма сложных литых стальных деталей большой массы (100 т) с толщиной стенок 50 мм, с весьма сложными полостями, которые были представлены несколько лет назад на выставке «Конструирование и литье» в ФРГ. Успешному освоению их производства способствовало непосредственное участие литейщиков в конструировании. Особенностью производства этих отливок была тщательная проработка конструкций всех узлов, обеспечивающая условия направленного их затвердевания, а также создание открытых сложных внутренних полостей отливок. Последнее достигалось выполнением в отливках окон, которые впоследствии закрывались при помощи электросварки литыми заглушками соответствующей конфигурации. По заявлению фирм, тесное сотрудничество конструктора и технолога-литейщика позволяет получать большую экономию средств и материалов при создании новых конструкций машин.

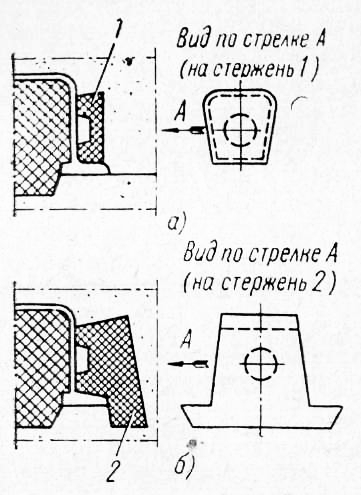

Рис. 5. Два способа оформления прилива в отливке:

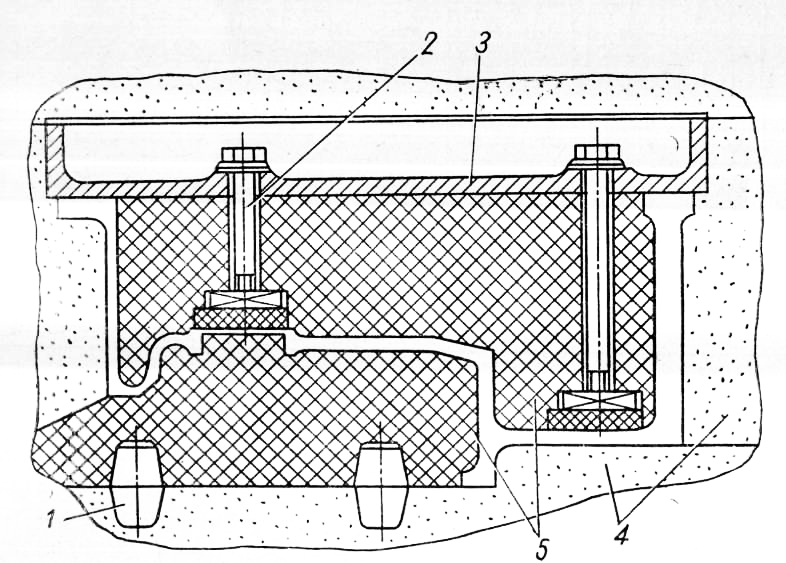

Рис. 6. Форма с беззнаковыми стержнями:

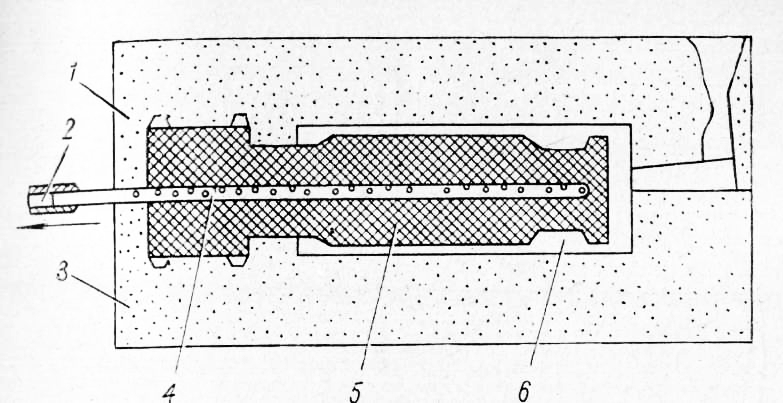

Рис. 7. Литейная форма со стержнем, снабженным системой отсоса газов:

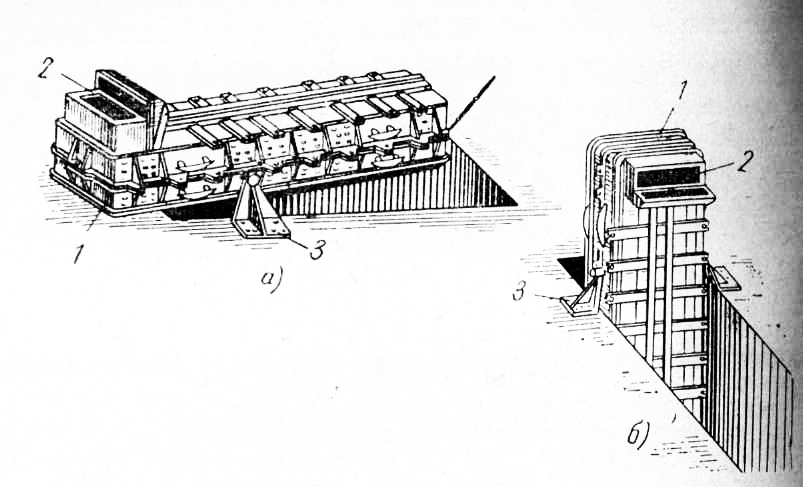

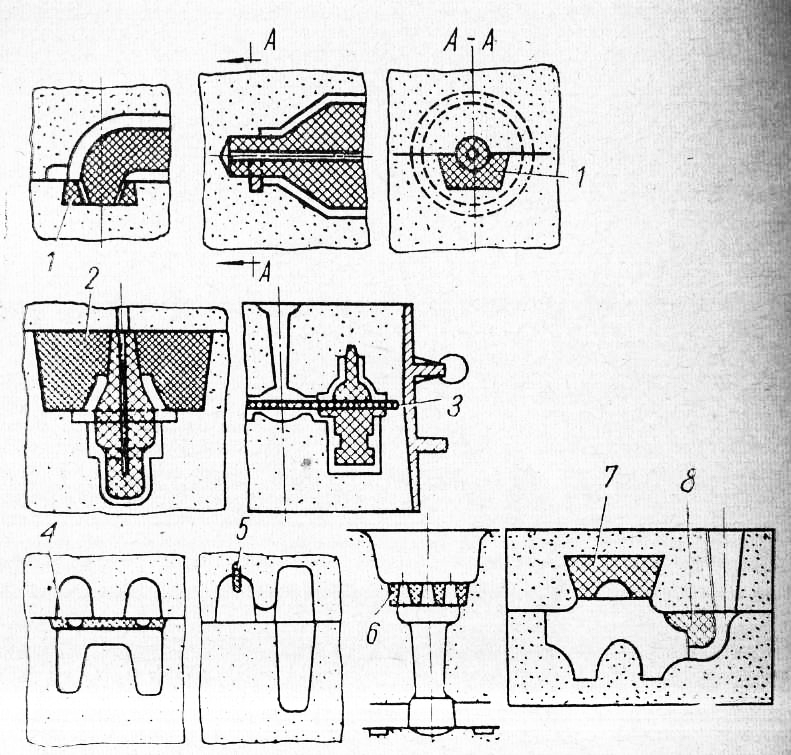

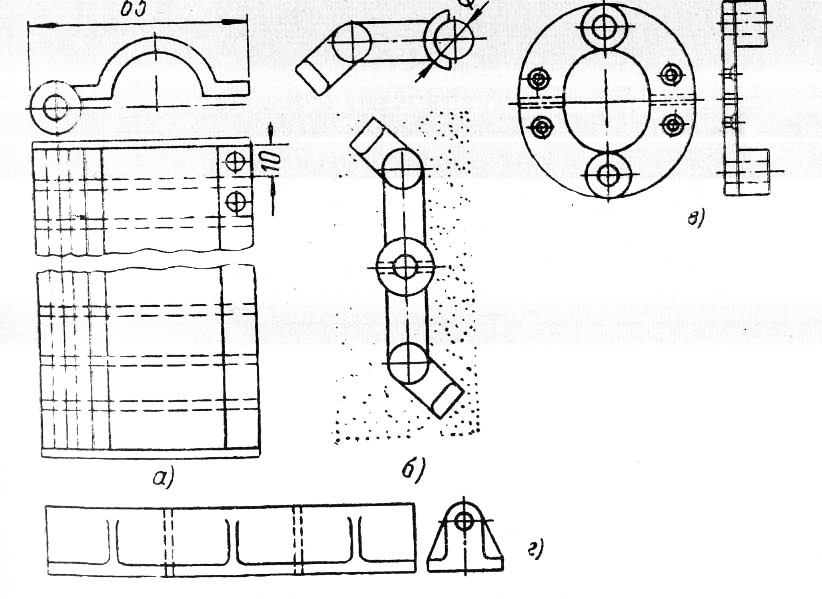

Рис. 8. Стержни специального назначения: Наглядным примером успешного творческого сотрудничества конструктора с технологом являются оригинальные решения, в которых предусмотрено объединение нескольких мелких деталей в одной комплексной отливке. Такой прием обеспечивает экономию сплава на литниковую систему, уменьшает трудоемкость литейных работ и механической обработки, так как в этом случае плоскости нескольких отливок можно обрабатывать с одной установки до разрезки комплексной заготовки. Крышка ранее отливалась в песчаной толстостенной форме из магниевого сплава МЛ5. После объединения 15 деталей в комплексной отливке крышки получают более рациональным методом литья в металлическом кокиле. Спаренная заготовка рычага отливается из чугуна марки СЧ18-36 и после расточки отверстия разрезается на две части. Разрезка комплексной алюминиевой (сплав АЛ2) отливки поводка производится после сверления отверстий, а также торцовки основания и верха бобышки. Комплексная заготовка бронзового (Бр.АЖ9-4) корпуса после сверления и торцовки основания разрезается на три части.

Рис. 9. Технология отливки колес:

Рис. 10. Комплексные отливки: Перечисленными примерами, конечно, не исчерпывается область применения специальных технологических мероприятий, применяемых в современных литейных цехах для повышения качества отливок и снижения их себестоимости. К ним следует также отнести применение специальных литниковых систем (щелевых, дроссельных, с подводом металла на нескольких уровнях и др.), снабжение литейных форм сигнализаторами уровня залитого в них расплава, заливка расплава в форму через вибрирующее устройство с воронкой или желобом, введение в формовочные смеси восстановительных добавок (серный цвет, фтористая присадка и др.) при получении отливок из магниевых сплавов и много других. Реклама:Читать далее:Оздоровление условий труда литейщиковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|