|

|

Категория:

Производство радиоаппаратуры Каркасы-основания (шасси) являются необходимым элементом любого радиоустройства и служат для расположения и прочного крепления на них деталей и узлов; крепление должно обеспечивать нормальную работу аппаратуры в спокойных условиях, а также при тряске, ударах и вибрации.

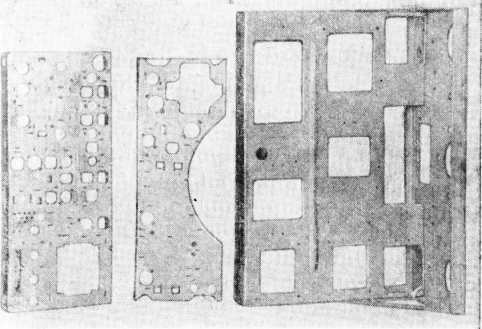

Рис. 1. Шасси из листового материала

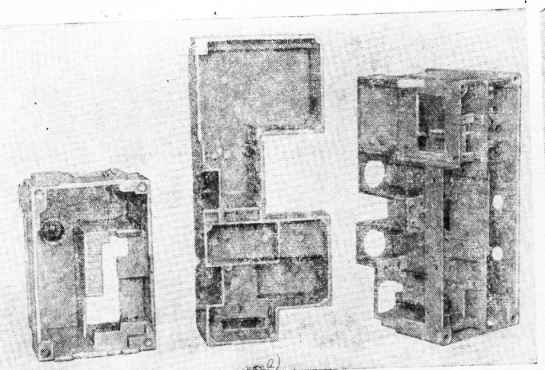

Шасси, применяемые в радиоаппаратуре, изготовляют из листового и профильного материала и литьем. Шасси из листового материала. В общем виде шасси из листового материала (рис. 1) представляет собой коробку с продольными и поперечными отбортовками, служащими для повышения жесткости конструкции. Плоскость шасси предназначена для установки силовых трансформаторов, дросселей низкой частоты, блоков конденсаторов переменной емкости, ламповых панелей, электролитических конденсаторов и др. Внутренний объем шасси используют для расположения проводов монтажной схемы, а также для установки деталей и узлов небольшого размера. Этот вид шасси широко используют в радиоаппаратуре благодаря несложности изготовления, возможности модификации электрической и монтажной схем практически без переделок конструкции шасси и сравнительно малому весу. Шасси изготовляют из листовой стали толщиной 1—2,5 мм\ если необходимо уменьшить вес шасси, используют сплавы АМГ, Д-16 и др. Листы металла разрезают гильотинными ножницами на полосы. Из полос штампуют шасси, при этом одновременно вырубают отверстия в верхней плоскости и отгибают язычки. Язычки облегчают процесс пайки при монтаже, так как требуется меньшее количество тепла для нагревания. Вырубают шасси сложными штампами на мощных кривошипных прессах, тоннаж которых определяется общим периметром вырубаемых отверстий. Гибку и отбортовку боковых стенок шасси выполняют также при помощи штампов на кривошипных прессах. Отверстия, которые не могут быть вырублены, сверлят на сверлильных станках по кондуктору. Для нарезания резьбы применяют обычные резьбонарезные станки. Если необходимо соединить отдельные конструктивные элементы шасси, применяют“точечную электросварку по кондуктору, обеспечивающему идентичность расположения деталей и узлов, поступающих на сварку. Для предохранения стальных шасси от коррозии их покрывают слоем цинка. Алюминиевые и дюралевые шасси предохраняют от коррозии анодизационным способом, в результате которого на поверхности образуется оксидная пленка, плохо проводящая электрический ток. Поэтому при сборке необходимо места установки деталей и узлов на шасси зачищать от оксидной пленки для образования электрического контакта. Литые шасси. Эти шасси получают литьем в металлические или земляные формы. При литье в металлические формы расплавленный металл подается в стальную пресс-форму под большим давлением, что обеспечивает ее заполнение. Отливки получаются уплотненные, они обладают повышенной механической прочностью, точными размерами и чистой поверхностью и нуждаются в незначительной механической обработке. Литые шасси делают главным образом из кремнийалюминиевого сплава (силумина) и магнийалюминиевого сплава (электрона). Шасси, полученные литьем в земляные формы, проходят обязательно дополнительную, очень трудоемкую механическую обработку. Кроме того, они менее прочны, чем отлитые под давлением.

Рис. 2. Литые шасси:

Шасси из профильного материала. Шасси из профильного материала получили широкое распространение главным образом в производстве стационарной радиоаппаратуры. Шасси этого типа представляют собой параллелепипед, изготовленный из прокатной уголковой стали. Основная задача при их изготовлении состоит в обеспечении прочного соединения профилей. Наиболее простой способ соединения заключается в том, что профили нарезают в размер под углом в 45°; из них собирают верхний и нижний пояса шасси, а вертикальные стойки присоединяют к поясам встык, как это показано на рис. 2. Механическая прочность такого соединения невысока.

Рис. 3. Шасси из профильного материала: 1—нижний пояс, 2 — пояса жесткости, 3 — стойки, 4— основание, 5 —вертикальная стенка, 6 — верхний пояс, 7— накладка (косынка)

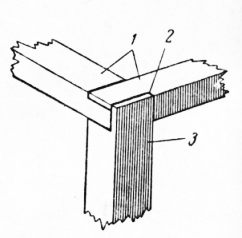

Каждый уголок подвергают механической обработке, в результате которой получают специальные вырезы на концах. Эти вырезы обеспечивают более прочные соединения поосЬилей (взамок).

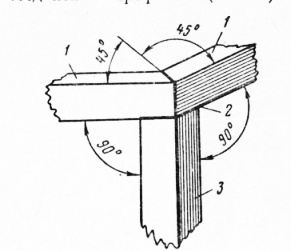

Рис. 4. Соединение уголков встык:

1—часть верхнего пояса, 2 — места соединения (показаны жирной линией), 3 — стойка

Рис. 5. Соединение уголков взамок:

1—детали верхнего пояса, 2 — места соединения (показаны жирной линией), 3 — часть стойки

Технология изготовления шасси из профильного материала состоит из следующих операций: нарезки заготовок, механической обработки и сборки их. Реклама:Читать далее:Характеристика сборочно-монтажных работСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|