|

|

Категория:

Производство древесной массы Далее: Укрепление камня на валу В керамических камнях абразивным материалом вместо кварцевого песка служит карборунд, карбид кремния (SiC), корунд (А120з — окись алюминия) естественный (алоксит) и искусственный (электрокорунд). Карборунд изготовляют прокаливанием и сплавлением песка (Si02 — окиси кремния) и кокса в электрических печах при высокой температуре- (около 2000°). В результате получается кристал-ческого строения вещество с большей по сравнению с кварцевым песком твердостью (9 по шкале Мооса против 7 для кварца) и большей термической стойкостью. Его подвергают размолу в шаровых мельницах, промывают для удаления пыли, сушат и сортируют на ситах для получения зерен разного размера. В качестве цементирующего материала служит керамическая связка из смеси огнеупорной глины, полевого шпата, кремневой пыли и других веществ. Вследствие трудности обжига крупных блоков в печах изготовляют для обжига отдельные сегменты специальной формы из смеси абразивного материала и связки. В результате обжига масса сегмента получается темного цвета, пористой и твердой, обладающей высоким сопротивлением на разрыв (70—80 кг/см2 против 50 кг/см2 у кварцево-цементных камней) и раздавливание (около 900—1000 кг/см2). Твердость керамической Связки должна быть несколько ниже твердости абразивных зерен, подобно тому, как и цементирующее вещество должно быть мягче истирающих зерен песка. Керамические камни собирают из отдельных сегментов и крепят болтами или металлическими кольцами к железобетонному сердечнику. Отдельные сегменты камня связывают между собой также специальным цементирующим веществом (АГ-цементом или др.) и металлическими кольцами, которые закладывают в пазы, специально для этой цели предусмотренные в сегментах. Трудность подбора цементирующего вещества для заливки швов шириной 2—2,5 мм и надежного скрепления отдельных сегментов, которое обладало бы одинаковыми со связующим материалом твердостью и коэффициентом расширения, обусловливают несколько пониженный срок службы этих камней. Институт минерального сырья в 1932 г. спроектировал керамический камень из естественного корунда со средней зернистостью 0,39 мм. Швы между сегментами были залиты мягким баббитом. Камень был в 1934 г. испытан на Камокском древесномассном заводе Окуловского целлюлозно-бумажного комбината. Несмотря на неблагоприятные условия опытов, было установлено, что керамические камни имеют ряд преимуществ перед кварцево-цементными. В течение 1937—1939 гг. в цехе дефибрерных камней 1-й Ленинградской бумажной фабрики с участием ЦНИИБ и Института минерального сырья было изготовлено несколько керамических камней. Испытание подтвердило их преимущество перед кварцево-цементными.

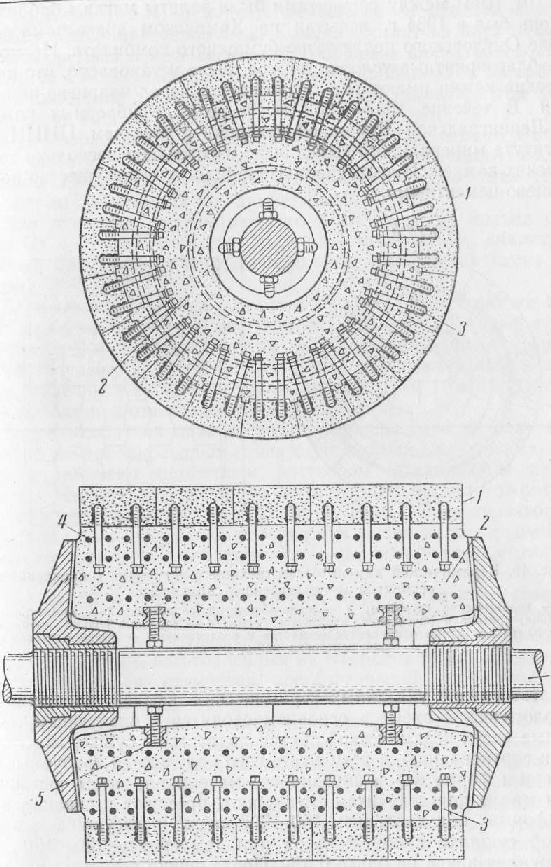

Рис. 1. Керамический дефибрерный камень с креплением сегментов болтами:

1 — керамические сегменты; 2 — железобетонный сердечник; 3 — болты с гайками для лучшей связи сегментов с сердечником; 4 — арматурные кольца; 5 – болты с гайками для центровки камня на валу; 6 — вал с шайоами

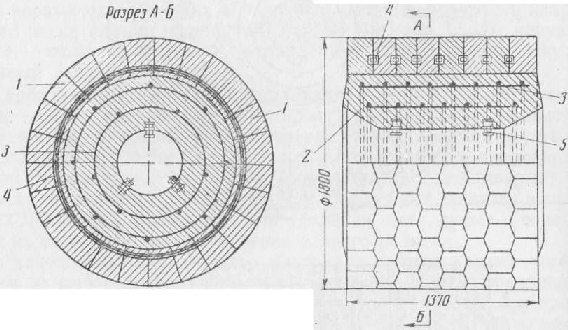

Рис. 2. Керамический камень отечественной конструкции с креплением сегментов металлическими кольцами:

1 — керамические сегменты; 2 — железобетонный сердечник; 3 — арматурные кольца, средние и внутренние, диаметром 12 мм; 4 — стальные кольца сечением О X 50 мм для лучшего крепления сегментов к сердечнику; 5 — болты с гайками для центровки камня на валу

Изготовление указанных керамических камней по принятой технологической схеме в основном сводится к следующему. Составные части керамической связки подвергают сушке, измельчению и сортированию, в результате чего получаются требуемые по размеру и форме зерна абразивного материала; затем составные части массы для сегментов смешивают, прессуют в специальных прессформах под давлением 150—200 кг/см2 и высушивают в камерной сушилке около 8 часов при температуре 80—120°, до содержания влаги не более – 0,5 %. После сушки сегменты подвергают обжигу в течение двух суток с постепенным повышением температуры до 1300° и последующим медленным охлаждением, до 50° в течение 4 суток. Далее поверхность сегментов подвергают, обработке и контрольной проверке на твердость и сопротивление разрыву. Готовые сегменты поступают на формовочную машину для сборки камня. Вначале производится только пригонка и сборка сегментов в сухом виде, а затем, уже вторично, на цемент-йом растворе (из АГ-демеита). Отношение АГ-цемента к абразивному материалу около 1 : 2. Камень состоит из двух крайних и шести средних поясов-сегментов. Для камня диаметром 1500 мм требуется 160 сегментов, в том числе на крайние 40 и на средние 120, а для камня диаметром 1800 мм — 192 сегмента, в том числе на крайние 48 и средние 144. При сборке камня в соответствующие пазы сегментов вставляют арматурные кольца из квадратного и круглого железа. Средних и внутренних арматурных колец должно быть 12 шт. диаметром 750 мм и 12 шт. диаметром 610 мм. Для крепления сегментов применяют стальные кольца сечением 50 X 40 мм. Всего требуется семь таких колец; диаметр их 1350 мм для камня диаметром 1800 мм и 1050 мм для камня диаметром 1500 мм. Абразивный материал для швов сегментов берут той же средней зернистости, что и для сегмента камня. Собранные в виде пустотелого цилиндра сегменты выдерживают в форме (опоке) около 15 часов, после чего устанавливают металлическую арматуру сердечника из круглого железа диаметром 12 мм и деревянную пробку под отверстие для вала дефибрера. Для обеспечения правильной центровки камня на валу в отверстии камня закрепляют гайки с установочными болтами. Сердечник заливают цементным раствором с кварцевым песком в соотношении 1 : 2 и выдерживают в форме 7 суток и затем после освобождения от формы еще 10 суток. После этого производится обработка цилиндрической поверхности камня на токарном станке и упаковка готового камня в деревянную тару, обтянутую железными обручами. На одном из наших комбинатов, вырабатывающих газетную бумагу, в 1954 г. был испытан в работе отечественный керамический камень из электрокорунда, № 46, 54, 60, 70 со средней зернистостью 0,3 мм, изготовленный на Свердловском заводе дефибрерных камней из сегментов, поставленных Косулинским абразивным заводом. Керамическая часть камня была собрана из 200 сегментов (10 поясов по 20 сегментов в каждом). В качестве связки между сегментами был применен АГ-цемент специального состава. Сердечник камня залит бетоном на том же цементе. Керамический камень вводили в режим работы по графику, принятому для обычного кварцево-цементного камня. Насечка камня производилась спиральной шарошкой № 9 с подъемом спирали около 30°. Испытания еще раз подтвердили значительные преимущества керамических камней по сравнению с кварцево-цементными, возможность получения на них более высокой по качеству массы при одновременном повышении производительности дефибреров и снижении удельного расхода электроэнергии. Камень насекали не более одного раза в сутки в то время как кварцгво-цементные приходится насекать 15—20 раз. Срок службы керамического камня с учетом данных по износу рабочего слоя должен составить не менее 12 месяцев. Подобные же результаты были получены при испытании в 1954 г. другого отечественного керамического камня для выработки бурой древесной массы на одной из наших картонных фабрик. Качество сегментов оказалось вполне удовлетворительным. К недостаткам этих керамических камней следует отнести недостаточную твердость материала швов между сегментами (АГ-цемент), а также большую ширину швов (3,5—4 мм). В июне 1955 г. был установлен и испытан на той же картонной фабрике еще один отечественный камень марки 1,00, в котором толщина шва была уменьшена до 1,5—2 мм и устранены другие недостатки, обнаруженные в предыдущих камнях. Предварительные данные испытания показали, что этот камень оказался более подходящим по качеству, швы не вызывали затруднений в работе, износ рабочего слоя в сутки составлял приблизительно 0,1—0,2 мм, и таким образом срок службы камня должен составить не менее 1,5 лет. Качество массы, полученной при использовании керамического камня, было вполне удовлетворительным при среднем съеме с дефибрера около 27 т/сутки. К преимуществам керамических камней следует отнести: Реклама:Читать далее:Укрепление камня на валуСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|