|

|

Категория:

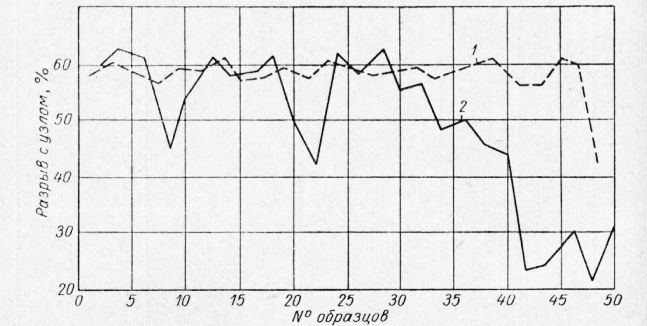

Пружины Химическая обработка поверхности перед покрытием имеет широкое распространение. Она применяется для очистки поверхности пружин от жиров, окислов и других видов загрязнения и может быть разделена на два самостоятельных процесса: Обезжиривание Жиры, загрязняющие поверхность металла, могут быть разделены на следующих два основных вида: Оба вида этих жирных веществ практически в воде нерастворимы и могут быть удалены с поверхности металла обработкой в органических растворителях (керосине, бензине, скипидаре) либо химической и электрохимической обработкой в растворах щелочей и щелочных смесях определенного состава. При химическом способе обезжиривания омыляемые жиры удаляются в результате химического разложения под действием щелочи и превращения их в новые вещества с другими свойствами, легко растворимые в воде. Неомыляемые жиры при удалении их с поверхности под действием щелочей образуют так называемые эмульсии, вследствие чего приобретают способность сравнительно легко отделяться от поверхности металла. Для облегчения отрыва масляной пленки от поверхности металла в раствор щелочей добавляют поверхностно-активные вещества, являющиеся в данном случае эмульгаторами. К последним относятся жидкое стекло, мыла, декстрин, желатин, клей и др. При обезжиривании поверхности металла, на которой одновременно имеются омыляемые и неомыляемые жирные вещества, в раствор обезжиривания введение эмульгатора необязательно, так как щелочь, вступая в химическое взаимодействие с растительными и животными жирами, образует мыла, которые сами по себе являются хорошими эмульгаторами. Некоторые заводы при подготовке поверхности мелких винтовых пружин к антикоррозионному покрытию для удаления жиров применяют горячие растворы, состоящие из воды, NaOH, Na2C03, Na3P04, Na2Si03, в которых обезжиривание обычно производится дважды — последовательно в разных ваннах. По мнению авторов, от использования этих растворов в данном случае лучше воздерживаться, так как работа с такими растворами очень трудоемка, дорога и не оправдывается конечными результатами. Химическое обезжиривание мелких винтовых пружин, навиваемых из патентированной высокоуглеродистой проволоки диаметром от 0,2 до 1,5 мм, лучше всего производить авиационным бензином и венской известью, так как обезжиривание в растворах щелочей при наличии минеральных смазок является менее эффективным. Крупные стальные винтовые пружины больших сечений можно безболезненно подвергать химическому обезжириванию в горячем растворе щелочей соответствующего состава. После обезжиривания для более полного удаления с поверхности пружин остатков грязи, мыла и эмульсий пружины промывают в горячей, а затем в холодной проточной воде. Горячая вода необходима для полного удаления остающихся после обезжиривания пленок мыла и эмульсий неомыляемых жиров, так как эти пленки, не растворяясь в холодной воде, затвердевают и препятствуют в дальнейшем прочному и плотному сцеплению основного металла с антикоррозионным покрытием. Травление Травление производится после обезжиривания. Если поверхность загрязнена жирами и маслами, она не смачивается травильным раствором и процесс травления не достигает своей цели. При травлении обычно применяются серная и соляная кислоты, однако их взаимодействие с обрабатываемой поверхностью металла различно в зависимости от концентраций. При действии серной или соляной кислоты на обрабатываемую поверхность металла одновременно происходит химическое растворение окислов железа и частичное растворение основного металла; при этом выделяется водород, диффундирующий в верхние слои металла. Известно, что при применении в одинаковых условиях растворов кислот с низкой концентрацией окислы железа лучше растворяются в серной кислоте, а основной металл и закись железа — в соляной кислоте. При равном повышении концентрации кислотных растворов химическая растворимость окислов железа в соляной кислоте увеличивается в значительно большей степени, чем в серной. Наоборот, химическая растворимость основного металла при одинаковом повышении концентрации кислот значительно больше увеличивается при травлении в растворах серной кислоты, чем в соляной, поэтому лучше производить травление в солянокислом растворе во избежание травильной хрупкости металла. Продолжительность травления зависит от условий травления и температуры раствора кислот. При повышении температуры травильных растворов время, необходимое для травления, уменьшается. Однако при слишком высокой температуре происходит большая потеря основного металла и выделяется большое количество вредных паров и водорода, поэтому практически растворы соляной кислоты нагревают не выше 40 °С, а серной кислоты — до 50—60 °С, и только в исключительных случаях температуру нагрева растворов серной кислоты доводят до 80 °С. ! Иногда для удаления окислов металла пользуются растворами бисульфата натрия, имеющими меньшую кислотность, чем растворы серной кислоты, вследствие чего они обладают меньшей скоростью травления; однако применение бисульфата на практике полностью оправдывается вследствие его хорошей способности химически действовать на окислы и растворять их. Авторы наблюдали, что при употреблении растворов бисульфата для снятия окислов диффузия водорода в металл происходит в значительно меньшей степени, чем при травлении в чистых кислотах, и на практике явление хрупкости пружин встречается действительно реже при работе с растворами бисульфата, что особенно ощутимо при обработке пружин с диаметром проволоки до 1 мм, обладающей высокими механическими свойствами. Для предупреждения перетравливания или возникновения водородной хрупкости металла при травлении, а также для экономии расхода кислот применяют растворы соляной и серной кислот с так называемыми травильными присадками — замедлителями, например ЧМ, ПБ, МН, КС и др. Присадки, оказывая благоприятное влияние при растворении металла и окислов в кислотах, уменьшают количество поглощаемого металлом выделяющегося водорода и тем самым устраняют образование травильной хрупкости металла. Для определения влияния химического травления на механические характеристики высокоуглеродистой патентированной проволоки авторы подвергали ее следующей обработке: Для каждого вида механических испытаний отбиралось по 50 образцов проволоки одного размера для испытания перед химическим травлением и 50 образцов для испытания после соответствующего травления. Образцы из одного мотка проволоки отбирались последовательно и нумеровались порядковыми номерами, причем нечетные образцы испытывались перед травлением, а четные — после травления. Приведенные результаты испытания свидетельствуют об ухудшении качества проволоки в результате ее травления в растворе соляной кислоты большой концентрации. Операция химического травления в кислотных растворах большой концентрации при температуре раствора выше комнатной уменьшает числа кручений и перегибов у проволоки 0,7 мм и больше, а у проволоки 0 0,4 мм резко снижает показания результатов испытания на разрыв с узлом. Выдержка до 3 мин отрицательно сказывается и на внешнем виде проволоки. Следовательно, при обработке поверхности пружин надо подбирать такие условия и режим процесса травления в растворах с серной или соляной кислотами, при которых окислы металла будут растворяться преимущественно с выделением минимального количества водорода. В этом случае при строгом соблюдении технологического процесса травления обработка кислотными растворами поверхности пружин не может оказать вредного действия и вызвать брак пружин по хрупкости. Поэтому, чтобы избежать наводороживания пружин, следует остерегаться травления крупных пружин кислотными растворами высокой концентрации с присадками или без них. Травление такими растворами мелких пружин с тонким сечением проволоки следует полностью избегать. Химическое травление в качестве подготовительной операции для мелких пружин может применяться только при использовании слабых кислотных растворов и непродолжительной выдержке.

Рис. 1. Сравнительные кривые разрыва проволоки с узлом до (1) и после (2) травления в соляной кислоте 300 г/л при 40 °С в течение 3 мин Реклама:Читать далее:Электрохимическая очистка поверхности пружинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|