|

|

Категория:

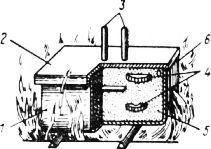

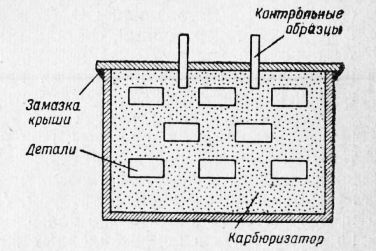

Ремонт оборудования предприятий молочной промышленности Далее: Термическая обработка чугуна Химико-термической обработке подвергают малоуглеродистые стали высокой вязкости и стали, которые не могут быть подвергнуты закалке. При такой обработке изменяется химический состав, структура и свойства поверхностного слоя стали, в результате чего повышается ее твердость и износоустойчивость деталей. В зависимости от вещества, которое используют для насыщения, различают цементацию, хромирование, металлизацию. Цементация. Малоуглеродистые и легированные стали с содержанием углерода до 0,3% с мягкой и вязкой сердцевиной подвергают цементации. Поверхностный слой насыщают углеродом и закаливают. В результате твердость стали значительно повышается (HRC 56—62). Для насыщения деталь нагревают в присутствии карбюризатора, т. е. вещества, содержащего углерод. Существует три способа цементации: твердая, газовая и жидкая. Твердую цементацию производят в твердом карбюризаторе из смеси порошка березового угля и углекислых солей бария или натрия. Перед цементацией деталь очищают от загрязнений, обезжиривают, укладывают в железную коробку, засыпают карбюризатором, закрывают крышкой, в которую вставляют два прутка из стали — «свидетели», щели для герметичности обмазывают огнеупорной глиной. После этого коробку нагревают в печи при температуре 850—940 °С. Продолжительность выдержки при указанной температуре зависит от требуемой глубины слоя цементации. Так, для слоя толщиной 0,1 мм необходима выдержка 1 ч. Общая продолжительность процесса 6,5—19 ч.

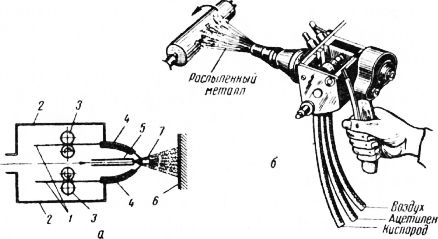

Рис. 1. Схема твердой цементации: Результат цементации проверяют по глубине слоя на изломе «свидетеля». Для повышения механических свойств цементированную сталь подвергают термической обработке (охлаждению до определенной температуры, закалке и отпуску). Достоинством процесса является возможность неоднократного использования отработанного карбюризатора при добавлении всего 20—30% свежего. Применяют твердую цементацию для химико-термической обработки валов, поршневых пальцев, зубчатых колес, втулок цепей. Газовая цементация состоит в науглероживании детали в среде газов и газовых смесей, содержащих углерод (метан, окись углерода) или жидких карбюризаторов (бензол, осветительный керосин и др.) и сжиженного природного газа. Температура газовой цементации 920—930 °С, после чего деталь закаливают и отпускают. Жидкую цементацию производят при температуре 830— 850 °С в ваннах с солями: углекислым натрием (75— 85%), хлористым натрием (10—15%) и карбидом кремния (карбюризатор) (5—10%). Глубина слоя 0,4—0,6 мм. Применяют ее для химико-термической обработки деталей небольших размеров. Металлизация. Металлизацией называют процесс покрытия изделия слоем металла или сплава. Получила распространение электродуговая металлизация распылением. Этот способ применяют в ремонтной практике из-за его экономичности, возможности восстановления деталей с большим износом (толщина слоя может быть от 0,03 до 10 мм), постоянства прочности основания восстанавливаемой детали, простоты процесса. Недостатками металлизации распылением являются зависимость прочности напыленного слоя от качества подготовки поверхности детали, большие потери металла при восстановлении круглых деталей малых диаметров, низкое сопротивление покрытия разрыву, удару, кручению и изгибу. По способу плавления металла при металлизации распылением ее разделяют на газовую, при которой плавление распыляемого металла производят ацетилено-кисло-родным или водородно-кислородным пламенем, и электрическую металлизацию, когда плавление происходит в результате электрической дуги или токов высокой частоты. Применяют также металлизацию в среде защитных газов. Сущность процесса электродуговой металлизации заключается в расплавлении металлической проволоки и распылении ее струей сжатого воздуха на мельчайшие частицы размером 10—15 мкм. В результате высокой скорости (140—200 м/с) частицы, ударяясь о поверхность детали, внедряются в нее, создавая сплошное покрытие. Полученное покрытие должно иметь прочное сцепление с деталью, быть твердым и износостойким.

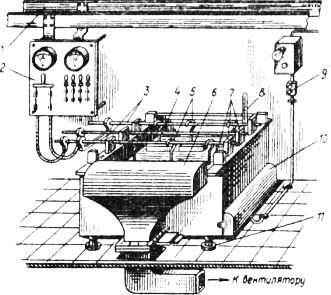

Рис. 2. Металлизаторы: Технологический процесс металлизации распылением состоит из подготовки поверхности, нанесения покрытия и механической обработки детали. Для подготовки поверхность детали очищают и обезжиривают, проводят механическую обработку для придания детали правильной геометрической формы, создания шероховатостей и защиты поверхностей, не подлежащих металлизации. Шероховатость создают пескоструйной обработкой, намоткой на деталь тонкой (0,5—1,5 мм) проволоки, электроискровой обработкой, образованием рваной резьбы и другими способами. Покрытие на деталь при ремонте наносят переносными дуговыми металлизаторами ЭМ-3; ЭМ-ЗА; ЭМ-6. Для электродуговой металлизации применяют проволоки из углеродистых сталей, нержавеющих сталей, латуней, бронз, меди, цинка, алюминия. Температура детали перед покрытием должна быть не ниже 5—7 °С; при металлизации внутренних поверхностей деталь для лучшего сцепления напыленного слоя с основным металлом нагревают до 100—150 °С. Механическую обработку производят обычными способами. После окончательной обработки толщина напыленного слоя должна быть не менее 0,6—1,0 мм. Электролитическую металлизацию применяют преимущественно при ремонте деталей из легированных сталей со сложной термической обработкой с целью повышения ее износостойкости. Сущность процесса электролитического осаждения металлов заключается в следующем. В ванну с электролитом, имеющую пароводяную рубашку для поддержания его температуры, помещают деталь, которую соединяют с источником постоянного тока (катод), анодом служит металл, которым покрывают деталь. В состав электролита входят химические соединения того металла, который будет наноситься на деталь (обычно соли этого металла). При пропускании через электролит постоянного тока находящиеся в электролите положительно заряженные молекулы металла (катионы) начнут направляться к отрицательно заряженному катоду. При соприкосновении катионов с катодом произойдет их нейтрализация, на поверхности катода (детали) будут осаждаться из раствора частицы металла. В качестве источников постоянного тока при электролитическом покрытии применяют низковольтные агрегаты постоянного тока АНД-500-250, АНД-1000-500 и другие; выпрямители переменного тока ВГК-1 и ВГК-2 и селеновые выпрямители ВГС-600М. Напряжение низковольтных агрегатов и выпрямителей 6—12 В. Величину напряжения регулируют шунтовым реостатом. Хромирование. Процесс хромирования заключается в насыщении поверхности стали хромом на глубину 0,1— 0,3 мм в газовой среде, содержащей хлориды хрома, при температуре 900—1100 °С в течение 10—20 ч. Применение для покрытия хрома обусловлено его высокой твердостью (НВ 400—1200) и износостойкостью, низким коэффициентом трения, малым коэффициентом линейного расширения и высокой теплопроводностью. В результате хромирования повышается поверхностная твердость, коррозионная стойкость и жаростойкость. Твердое хромирование производят в ящиках (коробках) с порошкообразной смесью, состоящей из хрома, глинозема, хлористого аммония при температуре 1050 °С в течение 6 ч. Электролитическое хромирование производят в ваннах с раствором солей хрома. Электролитическому хромированию подвергаются детали с износом до 0,4 мм на сторону. В качестве электролита при электролитическом хромировании применяют хромовую кислоту в присутствии серной, для чего внутренние стенки ванны покрывают устойчивыми к этим реактивам материалами (винипластом или рольным свинцом).

Рис. 3. Стационарная гальваническая ванна: Для лучшего удержания смазки на хромированных поверхностях деталей применяют пористое хромирование. Пористость достигается пескоструйной или дробеструйной обработкой хромированных деталей, травлением в соляной кислоте и другими способами. Хромированием восстанавливают гильзы, поршневые пальцы, шейки и хвостовики коленчатых валов, валов насосов, плунжеры гомогенизаторов и другие детали. — Химико-термической обработкой называют процесс изменения химического состава, структуры и свойств поверхностных слоев металла. Такая обработка применима к деталям, от которых требуется наличие твердой и износоустойчивой поверхности при сохранении вязкой и достаточно прочной сердцевины, высокой коррозионной стойкости, высокого сопротивления усталости и т. д. Изменение химического состава поверхностного слоя достигается путем проникновения (диффузии) в сталь различных элементов из внешней среды. К химико-термической обработке относят процессы: цементации (насыщения поверхностных слоев углеродом), азотирования (насыщения азотом), цианирования, а также диффузионной металлизации (насыщения поверхности алюминием, хромом и др.). Цементация. Цементацией называют процесс поверхностного насыщения стали углеродом. Цементации подвергают изделия из углеродистой и легированной стали с содержанием углерода до 0,20%. По способу производства различают цементацию в твердом карбюризаторе и газовую цементацию. Цементация в твердом карбюризаторе. Цементация по этому способу осуществляется путем длительного нагрева при температуре выше АСз деталей, упакованных в ящиках вместе с карбюризатором. В качестве карбюризатора чаще всего применяют смесь древесного угля с углекислыми селями (Na2C03, ВаС03 и др.). Для нагрева цементационных ящиков можно использовать камерную печь или печь с выдвижным подом. При нагреве происходит химическое взаимодействие между кислородом воздуха, находящимся в ящике, древесным углем и углекислыми солями. В результате этого взаимодействия образуется активный (атомарный) углерод, который проникает в поверхностный слой изделия.

Рис. 1. Схема цементационного ящика с деталями Для углеродистых и легированных сталей цементацию проводят при температуре 900—930°. Выдержка при этой температуре в течение 7—9 час. позволяет получить цементованный слой глубиной в 1,5 мм. Длительная выдержка при высокой температуре способствует получению крупнозернистой структуры и снижению твердости поверхностного слоя. После цементации с целью исправления структуры и повышения твердости поверхностного слоя детали подвергают термической обработке: нормализации или закалке при температуре 900—920° для размельчения зерна сердцевины, повторной закалке при температуре 770—790° для повышения твердости поверхностного слоя и низкому отпуску при 150—170°. Газовая цементация. Цементация по этому способу осуществляется путем нагрева и выдержки деталей в присутствии газообразного карбюризатора — смеси газов, содержащих в своем составе СН4 (метан) или СО (окись углерода). Для этой цели используют генераторный, светильный, природные газы и продукты пиролиза (разложения) керосина. В последнее время нашла широкое применение цементация газами, получаемыми из бензола и различных масел, вводимых прямо в печь по каплям. Детали загружают в печи (непрерывного действия), в которые вводят цементующие газы. При нагреве окись углерода и метан разлагаются, образуя активный (атомарный) углерод. Продолжительность процесса газовой цементации меньшая, чем цементации твердым карбюризатором, так как нагрев и охлаждение производятся со значительно большими скоростями, чем это можно осуществить в цементационных ящиках. Кроме этого, газовая цементация имеет ряд других преимуществ: возможность точного регулирования процесса цементации путем изменения состава цементующего газа, отсутствие громоздкого оборудования и угольной пыли и возможность производить закалку непосредственно из печи. Процесс газовой цементации более экономичен. Более совершенным и экономически выгодным является способ Газовой цементации при нагреве токами высокой частоты. Нагрев деталей при этом способе осуществляется в муфеле, обогреваемом индуктором. Цементация проводится при температурах 1050—1080°. Скорость цементации увеличивается в 8 — 10 раз по сравнению с газовой цементацией в электрических печах. Этот способ цементации разработан и внедрен на Московском автомобильном заводе им. Лихачева для цементации шестерен автомобиля. Внедрение нового скоростного способа газовой цементации снизило стоимость обработки шестерен на 25—40%. Цементации подвергаются детали, работающие одновременно на истирание, удар или изгиб, такие, например, как зубья шестерен, поршневые пальцы и т. д. Азотирование. Азотированием называется процесс насыщения поверхностного слоя изделия азотом. Для этой цели используют аммиак, который при нагреве разлагается с образованием активного (атомарного) азота. Атомарный азот во время выдержки при нагреве проникает в поверхностный слой металла. Азотирование может производиться либо с целью повышения твердости, износостойкости и сопротивления усталости, л:ибо с целью повышения коррозионной стойкости. Азотирование легированных сталей, содержащих хром, молибден и алюминий, сопровождается повышением твердости, износостойкости и сопротивления переменным нагрузкам, что объясняется образованием на поверхности изделия мелких нитридов, специальных элементов (химических соединений с азотом) и возникновением остаточных внутренних напряжений в поверхностных слоях изделия. Наличие нитридов создает такую высокую твердость, что последующая термическая обработка излишня. Твердость стали в процессе азотирования возрастает в 4—5 раз. Кроме этого, азотированная сталь сохраняет высокую твердость и износостойкость при нагреве до 550°. Полный цикл термической обработки для легированной стали 38ХНМЮА, которая нашла в СССР наибольшее применение для азотирования, состоит в закалке до температуры 950° в масле, отпуске при 550—600° с охлаждением на воздухе и азотировании при температуре 500—520° в течение 24—60 час. (в зависимости от желаемой твердости и глубины). Азотирование углеродистых сталей производится лишь с целью повышения коррозионной стойкости и состоит в нагреве при температуре 600—650° в течение 5—6 час. Такое азотирование во много раз повышает коррозионную стойкость. Так, сталь 15 подвергалась интенсивному ржавлению после 3—5 суток вылеживания в воде. Эта же сталь после азотирования не проявляла признаков ржавления после годового вылеживания в воде. Для азотирования может быть использована шахтная электрическая печь. Цианирование. Цианированием называется процесс одновременного насыщения стали углеродом и азотом с целью повышения твердости, износостойкости и коррозионной стойкости изделия. Одновременное присутствие углерода и азота- ускоряет их совместную диффузию в поверхностные слои металла. Цианированию подвергают углеродистые и легированные стали. При высокотемпературном цианировании металл насыщается в большей степени углеродом, чем азотом, а при низкотемпературном цианировании — в большей степени азотом, чем углеродом. Цианирование производится в жидкой или газовой среде. При жидкостном цианировании используют расплавленные цианистые соли (25% NaCN, 60% NaCl и 15% Na2C03). Цианистые соли натрия (NaCN) при химическом взаимодействии с поваренной солью (NaCl) и содой (№2СОз) разлагаются с выделением активных (атомарных) углерода и азота. При газовом цианировании изделия нагревают в смеси газов, содержащих углерод и азот. Для этой цели используют смесь окиси углерода СО и аммиака NH3. При химическом взаимодействии их образуются активный (атомарный) углерод и азот. Высокотемпературное жидкостное цианирование производится при температурах 800—900° и дает при выдержке от 5 до 45 мин. глубину цианированного слоя до 0,075—0,10 мм. Такое цианирование проводят в электрических печах-ваннах. Следует при этом отметить, что применяемые расплавленные цианистые соли представляют собой сильный яд. В связи с вредностью производства жидкостное цианирование заменяют газовым цианированием, которое может производиться в муфельных электрических печах. Высокотемпературное газовое цианирование проводится при тех же температурах, но выдержка составляет 1—2 часа. После последующей закалки и отпуска твердость цианированного изделия составляет Н$с = 60—64. Применяется высокотемпературное цианирование для обработки шестерен и других деталей машин и станков. Низкотемпературное цианирование применяется для быстрорежущих сталей с целью повышения износостойкости инструмента и проводится после полного цикла термической обработки инструмента при 500—600°, это обеспечивает получение весьма высокой твердости и износостойкости. Диффузионная металлизация — алитирование, хромирование и силицирование. Алитированием называют процесс насыщения поверхности металлов алюминием с целью повышения жаростойкости. Алитированию подвергают чаще всего изделия из низкоуглеродистой стали, такие, как цементационные ящики, колосниковые решетки и т. п. Жаростойкость алюминиевых деталей повышается за счет создания на поверхности защитной окионой пленки А120з. Алитированные детали обладают жаростойкостью при нагреве до 900—950°. Диффузионным хромированием называют процесс насыщения поверхностного слоя стали хромом с целью получения высоких значений поверхностной твердости и сопротивления износу, а также повышения коррозионной стойкости и жаростойкости. Хромированию подвергают различные детали и инструменты, от которых требуются высокая износоустойчивость, коррозионная стойкость и жаростойкость, такие, как сверла, калибры, клапаны компрессоров и т. д. Жаростойкость хромированных сталей ограничивается температурой 800°. Силицированием называют процесс насыщения поверхностного слоя кремнием с целью повышения коррозионной стойкости, сопротивления износу и жаростойкости. Характерной особенностью силицированного слоя является его пористость. С целью улучшения стойкости против износа силицированные детали проваривают в масле. Поры впитывают масло, что создает условия для самосмазки при трении. Силицирование повышает коррозионную стойкость во многих кислотах при комнатной и повышенной температурах, в морской воде и т. д. Жаростойкость силицированных деталей не превышает 800—850°. Реклама:Читать далее:Термическая обработка чугунаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|