|

|

Категория:

Пружины Далее: Операции при навивке пружин Холодная навивка применяется при изготовлении средних и мелких винтовых пружин. После навивки пружины, изготовленные из сортов стали (ГОСТ 2052—53), подвергают полной термической обработке, т. е. закалке и отпуску, а при изготовлении из высокоуглеродистой патентированной проволоки — только отпуску. Технология изготовления пружин холодной навивки отличается от технологии горячей навивки главным образом отсутствием операций оттяжки концов заготовок и нагрева их перед навивкой. Изготовляют пружины холодной навивки обычно из проволоки, смотанной в мотки с наружным диаметром от 100 мм и более в зависимости от диаметра проволоки. В технологический процесс холодной навивки пружин входят следующие операции: при изготовлении средних винтовых пружин: При изготовлении пружин холодной навивкой применяются ручные приборы, станки токарного типа и пружинонавивальные автоматы. Ручная навивка Ручная навивка применяется при изготовлении мелких винтовых пружин из высокоуглеродистой патентированной проволоки диаметром от 0,2 мм и более. Проволока наматывается на оправку, закрепленную в патроне ручного прибора, имеющую прорезь для закрепления проволоки. Оправки бывают двух типов: гладкие и с винтовой нарезкой. Качество пружин при ручной навивке зависит от направления проволоки, от ручного натяга и вообще от опытности рабочего. Кроме того, ручной навивке присуща весьма низкая производительность труда.

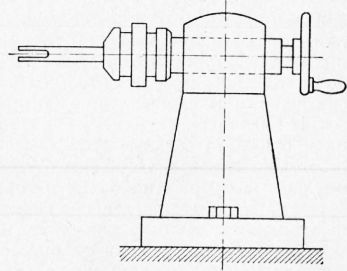

Рис. 1. Ручной прибор для навивки пружин Поэтому ручная навивка может применяться только в индивидуальном производстве или при изготовлении небольшой опытной партии изделий. Навивка на станках Винтовые пружины могут изготовляться на токарных станках обычного типа или на специально приспособленных токарных станках; при этом проволока навивается на оправки. Оправка одним концом закрепляется в патроне, сидящем на шпинделе станка, другим — упирается в центр задней бабки. Проволока пропускается через продольный суппорт станка и закрепляется на оправке. При изготовлении пружин, работающих на сжатие, на токарных станках величина шага пружины достигается применением гитары и ходового винта, с которым соединяется продольный суппорт станка. При применении специально приспособленных токарных станков на их станине вместо задней бабки устанавливается специальное приспособление, служащее для укрепления оправки и заправки проволоки при навивке, а за передней бабкой станка укрепляется копирный винт с квадратной нарезкой для навивки пружин на заданный шаг. При изготовлении пружин, работающих на сжатие, шаг навиваемой пружины должен соответствовать выбранному шагу копирного винта. При навивке таких пружин с прижатыми крайними витками часть резьбы копирного винта запаивается пластинками в тех местах, где витки пружины должны быть навиты вплотную. Запаивание пластинками производится с учетом плавного перехода от наружного диаметра нарезки копирного винта к внутренней нарезке. При отсутствии оборудования, обеспечивающего навивку пружин с заданным шагом, на станках можно навивать пружины с плотно прижатыми друг к другу витками. В этом случае после навивки пружины разводятся на шаг вручную разводным зубилом, при этом разводку производят таким образом, чтобы крайние витки пружины остались прижатыми. Разводятся пружины на несколько большую свободную высоту, чем требуется чертежом, с учетом ее осадки при дальнейшем обжатии и испытаниях. При навивке на станке длинной пружины ее рубят вручную или на прессе на отдельные пружины с заданной свободной высотой. Подбор оправок. Наиболее трудоемким процессом при навивке пружин на ручных приборах и токарных станках является подбор оправок, т. е. определение диаметра оправки. Оправки могут быть подобраны на основе простейших экспериментальных формул или теоретического расчета. При расчете оправок необходимо принимать во внимание основные моменты, характерные для пружин: Поэтому на практике диаметр оправки обычно определяется опытной навивкой пружин. Изложенное выше подтверждается результатами обмера пружин А, В, С, которые были навиты на оправки, диаметры которых больше полученных при расчете. При этом навитые пружины удовлетворяют заданным требованиям по внутреннему диаметру пружин. Размеры оправок зависят исключительно от механических свойств проволоки и не зависят от конструктивных требований пружин. Зная только и определив диаметр оправки по рекомендуемой нами эмпирической формуле путем регулирования натяжения проволоки при навивке пружин, на выбранную оправку можно навить пружины в соответствии с заданными требованиями. Необходимо отметить, что на изготовление качественных пружин кроме диаметра оправки существенное влияние оказывают направление и натяжение проволоки, с которым навивается пружина. При навивке пружин на станках натяжение проволоки осуществляется зажатием в суппорте или в специальном приспособлении, а при ручной навивке — пальцами руки. Направление и величина натяжения проволоки устанавливается после определения диаметра оправки опытной навивкой пружин. Выбор шага навивки и числа витков. Навитые пружины после предварительного обжатия до соприкосновения витков и после испытания на прессах с целью определения рабочих нагрузок обычно имеют некоторую осадку и уменьшаются по свободной высоте. Выше было указано, что остаточная деформация пружин, получающаяся после первого их обжатия, зависит от характеристического модуля и от напряжения при кручении. При достаточно обоснованном выборе модуля сдвига и допускаемого напряжения при кручении пружины имеют незначительную остаточную деформацию. Наоборот, если основные механические характеристики были выбраны произвольно, без достаточного обоснования, то пружины будут иметь большую остаточную деформацию и их навивка будет затруднительна. Представленные на рис. 2 пружины в результате остаточных деформаций имеют разную свободную высоту после навивки и после первого обжатия до соприкосновения витков. Навивка таких вытянутых пружин для обеспечения заданной техническими условиями свободной высоты также весьма затруднительна и сопровождается большим процентом брака. Обеспечение заданной свободной высоты путем изготовления сильно вытянутых пружин еще не гарантирует соблюдения технических условий по рабочим нагрузкам: такие пружины дают дополнительную остаточную деформацию при испытании на грузовых приборах и обычно оказываются слабыми, т. е. имеющими осадку под рабочей нагрузкой больше заданной. Пружины С и D с напряжениями при кручении в пределах допускаемых имеют незначительную остаточную деформацию, и их навивка не вызывает особых затруднений. При испытании таких пружин на грузовых приборах обычно удовлетворяются требования технических условий по рабочим нагрузкам на заданной высоте. Отсюда вытекают и требования, предъявляемые при выборе шага навивки и чисел витков.

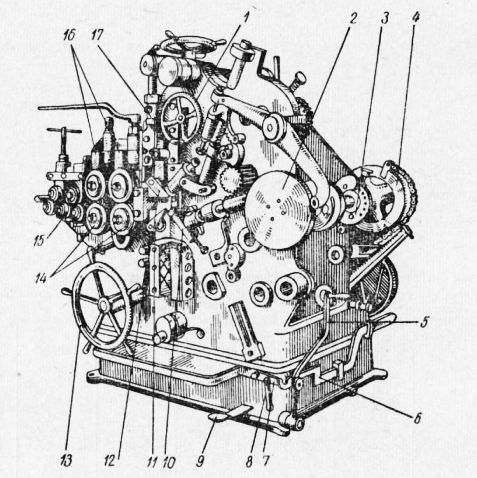

Рис. 2. Пружины после навивки и испытания: При изготовлении пружин с напряжениями при кручении выше допускаемых выбор шага навивки и чисел витков для обеспечения требований технических условий достигается многочисленными опытными навивками, зависящими от искусства мастера и обычно сопровождающимися большим процентом брака. При изготовлении пружин с напряжением при кручении в допускаемых пределах шаг навивки и числа витков могут быть выбраны теоретическим расчетом либо опытной навивкой. Ввиду сложности теоретического расчета шаг навивки и число витков обычно устанавливаются опытным путем. Практически шаг навивки выбирается примерно на 5—8% больше или равным заданному шагу пружины, а число витков — немного больше количества витков, заданных техническими условиями, так как пружина после снятия с оправки раскручивается. Навивка на пружинонавивальных автоматах Навивка пружин на токарных станках является примитивным способом изготовления, связанным с последующими весьма трудоемкими ручными операциями: Навивка пружин на специальных универсальных пружинонавивальных автоматах, получивших широкое распространение, наиболее рентабельна и высокопроизводительна. Все перечисленные ручные операции отпадают при применении пружинонавивальных автоматов. Заправка проволоки в автомат производится только один раз при установке нового мотка, а все другие операции: подача проволоки в автомат, сматывание проволоки с мотка, навивка пружины, фиксация заданного шага пружины, прекращение подачи проволоки и отрезка навитой пружины — совершаются автоматически. Рабочий только наблюдает за работой автомата и может обслуживать одновременно несколько автоматов. На автоматах можно изготовлять пружины любой формы (цилиндрической, конической, бочкообразной и др.) из проволоки любых профилей (размером oт 0,2 до 12 мм) правой и левой навивки и в полном соответствии шага с заданным чертежом. Автоматы для холодной навивки пружин бывают двух основных типов: секторные и муфтные с прерывистой автоматической подачей проволоки. Автоматы секторного типа. Они изготовляют пружины с более точной свободной высотой, но максимальную длину заготовки ограничивают до 2 м, т. е. обеспечивают навивку только коротких пружин с повышенной точностью изготовления. Автоматы муфтного типа. Эти автоматы не обеспечивают навивку пружин с повышенной точностью по свободной высоте, но допускают максимальную длину заготовки до 18 м. При навивке пружин на автоматах необходимо учитывать, что наружный диаметр пружины должен быть не меньше пятикратного диаметра проволоки, так как в противном случае в деталях автомата при навивке пружин будут возникать большие внутренние напряжения. Технологический процесс навивки пружин на автоматах включает следующие операции: Пружинонавивальный автомат типа «Вафиос». Представленный на рис. 19 автомат относится к типу «Вафиос» УФМ-4. На нем можно навивать пружины, работающие на сжатие и растяжение, различной конфигурации с наружным диаметром 30—160 мм с прижатыми и неприжатыми крайними витками, правой и левой навивки из проволоки 0 6—12 мм. Производительность автомата 5—60 пружин в минуту в зависимости от длины заготовки. Основные механизмы автомата: правильный, подачи, навивальный, шаговый, отрезной. Правильный механизм служит для выпрямления проволоки, обычно поступающей в пружинный цех в мотках различных наружных диаметров в зависимости от диаметров проволоки. Механизм для выпрямления проволоки состоит из нескольких пар правящих роликов с канавками, через которые проволока пропускается в автомат. Верхние правящие ролики могут перемещаться в вертикальной плоскости; при заправке проволоки в автомат они несколько поднимаются и между ними и нижними роликами заправляется проволока. Степень зажатия проволоки между верхними и нижними правящими роликами устанавливается в зависимости от кривизны проволоки. Обычно проволока небольших сечений имеет большую кривизну; в этом случае правящие ролики устанавливаются с такой степенью зажатия, чтобы проволока слегка перегибалась между ними, или же применяется большое количество правящих роликов, располагаемых не только в вертикальной, но и в горизонтальной плоскостях. При применении проволоки, не требующей выпрямления, правильный механизм из работы автомата выключается. Механизм подачи служит для транспортирования проволоки к навивальному механизму и состоит из двух пар подающих роликов и двух направляющих пластинок с продольными канавками для проволоки. Подающие ролики имеют комбинированные канавки в соответствии с размером и формой сечения навиваемой проволоки. Размер проволоки обычно указывается на роликах и на направляющих пластинках. Подающие ролики имеют несколько калиброванных канавок для различных размеров проволоки. При закреплении роликов на автомате канавки, через которые пропускается проволока, располагаются ближе к стенке автомата. От степени зажатия проволоки между подающими роликами зависит подача проволоки в автомат к навивальному механизму. Направляющие пластинки служат для направления проволоки от подающих роликов к навивальному механизму. Для того чтобы во время навивки пружин направляющие пластинки не разбалтывались и не сдвигались после заправки проволоки в имеющиеся прорези направляющих пластинок, их плотно прижимают планками при помощи болтов. Планки применяют двух размеров в зависимости от диаметра изготовляемых пружин. При навивке пружин большого диаметра применяется короткая планка, а при изготовлении пружин небольшого диаметра — длинная. Эти планки предохраняют проволоку также от искривления. У описываемых автоматов имеются две направляющие пластинки: одна расположена между подающими роликами, другая — за этими роликами, ближе к навивальному механизму. Устанавливается направляющая пластинка за подающими роликами так, чтобы скошенная грань ее канавки находилась против верхнего отрезного резца, а расстояние между направляющей пластинкой и нижним ножевым шипом было равно 0,5 мм. После установки направляющих пластинок и плотного зажатия проволоки между подающими роликами они приводятся во вращение и подают проволоку к навивальному механизму. Подача проволоки регулируется кинематической связью подающих роликов с диском подачи, установленном на распределительном валу автомата. Диск подачи состоит из трех кулачков: два кулачка включают и выключают механизм подачи проволоки, а третий предназначен для одновременного включения отрезного механизма. Скорость распределительного вала устанавливается в зависимости от длины изготовляемой пружины при помощи коробки скоростей.

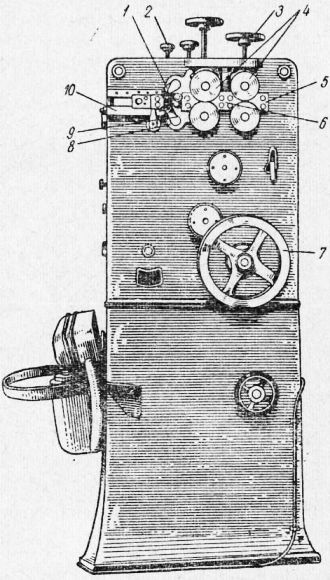

Рис. 3. Пружинонавивальный автомат типа «Вафиос» Навивальный механизм служит непосредственно для изготовления пружин и состоит из двух навивальных штифтов, вставленных в специальные патроны—штифтодержатели, кинематически связанные между собой и фигурными кулачками, сидящими на распределительном валу автомата. Навивальные штифты изготовлены из незакаленной стали и имеют канавки в соответствии с размерами перерабатываемой проволоки. Канавки навивальных штифтов выбираются в соответствии с размером проволоки. При отсутствии навивальных штифтов требуемого размера применяются штифты ближайшего большего размера. На каждом навивальном штифте указана длина в миллиметрах, на которую он должен выходить из патрона штифтодержателя. При износе навивальные штифты протачиваются и обрабатываются напильником. Наладка автомата на требуемый диаметр изготовляемой пружины производится передвижением навивальных штифтов при помощи маховика. Установка пружины на диаметр осуществляется посредством передвижения первого навивального штифта, встречаемого проволокой при выходе ее из направляющей. Второй навивальный штифт устанавливается по шаблону и располагается под углом 45° к горизонтальной оси, проходящей через центр круга пружины. Оба навивальных штифта связаны между собой зубчатыми муфтами, сцепляющимися с шестернями, и их взаимное перемещение осуществляется при помощи изогнутого рычага, один конец которого скреплен со штифтодержателем, а другой — при помощи ролика скользит по фигурному эксцентриковому диску, сидящему на распределительном валу автомата. Эксцентриковые диски сменные и выбираются в зависимости от формы изготовляемой пружины (цилиндрическая, конусная, бочкообразная и т. д.) При переналадке автомата с изготовления пружин правой навивки на левую навивальный механизм демонтируется и вновь устанавливается в нижнем положении с поворотом в противоположное направление на 180°. Шаговый механизм применяется при навивке пружин, работающих на сжатие с крайними прижатыми витками. При помощи этого механизма достигается заданная техническими условиями величина шага пружины. Шаговый механизм состоит из двух шаговых штифтов: верхнего и нижнего, заточенных наподобие язычков. Верхний шаговый штифт предназначен для пружин правой навивки, а нижний — для пружин левой навивки. Шаговые штифты применяются в зависимости от характера изготовляемой пружины и не должны работать одновременно. При наладке автомата шаговые штифты устанавливаются на заданный шаг; при этом шаг навивки так же, как и при изготовлении пружин на токарных станках, выбирается с учетом уменьшения свободной высоты пружины при дальнейших обжатиях и испытаниях. Шаговый штифт располагается между витками пружины, внутри ее и перпендикулярно ее оси и приводится в движение после образования первого крайнего витка пружины. Шаговый штифт исчезает незадолго до образования последнего витка пружины и возвращается в исходное положение во время навивки последнего крайнего витка пружины. Шаговые штифты при помощи рычагов кинематически связаны с шаговым эксцентриком, состоящим из отдельных секторов различных профилей и сидящим на распределительном валу автомата. Величина заданного техническими условиями шага пружины и прижатие крайних ее витков достигаются подбором кривой отдельных секторов шагового эксцентрика. Отрезной механизм предназначен для принудительной отрезки навитой пружины от мотка проволоки и состоит из верхнего отрезного резца и нижнего отрезного шипа, которые находятся вне пружины во время ее навивки. Пружины отрезаются автоматическим включением отрезного механизма. При этом сначала немного выдвигается вперед в направлении оси пружины отрезной шип, а затем опускается отрезной верхний резец. Отрезной шип имеет закругленную форму, обращенную к навивальным штифтам, и выбирается в зависимости от внутреннего диаметра навиваемой пружины. Устанавливается он в вертикальном направлении так, чтобы отрезаемый виток пружины слегка прилегал к нему. Во избежание упора конца первого витка пружины в шаговой штифт пружину отрезают при крайнем навитом витке следующей пружины. Автомат снабжен двумя отрезными резцами — коротким и длинным. Короткий резец применяется при отрезке пружин большого диаметра, длинный — при отрезке пружин малого диаметра. Одновременно с включением отрезного механизма происходит остановка подающих роликов, осуществляемая кулачками, сидящими на распределительном валу и кинематически связанными с отрезным валом. В момент отрезки навитой пружины подача проволоки автоматически прекращается. Наладка автомата осуществляется путем точной фиксации заданного чертежом числа витков пружины, что достигается автоматической остановкой роликов, подающих проволоку, с одновременной отрезкой изготовленной пружины. Число витков пружины связано с длиной заготовки пружины, которая либо указывается в рабочем чертеже пружины, либо подсчитывается по формуле. Следовательно, чтобы навить на автомате пружину с требуемым числом витков, достаточно при его наладке точно фиксировать длину заготовки пружины. Для этого к автомату прилагается таблица, в которой указываются скорость хода распределительного вала и длина заготовки пружины, соответствующая определенному номеру положения рукоятки коробки скоростей автомата при повороте отрезного механизма относительно распределительного вала на угол от 1 до 360° с интервалами через 10°. Если точного числа требуемой длины заготовки пружины в таблице не имеется, то поступают следующим образом. Пусть заданная чертежом длина заготовки пружины равна 1875 мм. По таблице находим ближайшую большую длину заготовки, которая для данного случая равна 2403 мм при скорости хода распределительного вала равной 6. Далее по таблице находим, что скорости хода 6 при 260° соответствует длина заготовки пружины 1838 мм, а при 270° — длина 1908 мм. Значит, требуемая длина заготовки 1875 мм находится между табличными величинами 1908 и 1838 мм. Разность между заданной длиной заготовки 1875 мм и ближайшей, определенной по таблице, 1838 мм будет равна: 1875 — 1838 = 37 мм. Определив положение кулачка в градусах на распределительном валу автомата и скорость хода последнего, устанавливают рукоятку коробки скоростей соответственно найденным величинам. Переключение скоростей необходимо производить при остановленном автомате посредством маховика ручного привода во избежание возможных поломок передаточных шестерен коробки скоростей. Наивыгоднейшая наладка автомата достигается при наибольшем градусе установки кулачка подачи проволоки на распределительном валу, так как при этом положении время между остановкой подающих проволоку роликов и их последующим включением будет минимальным. После установки отрезного механизма и включения выбранной передачи устанавливают навивальный и шаговый механизмы, руководствуясь следующим. После установки сменных деталей всех механизмов автомата производится заправка проволоки. Моток проволоки располагается на барабане на расстоянии 1—1,5 м от автомата. Один конец проволоки пропускается через правящие и подающие ролики в открытую направляющую пластинку. Конец проволоки, предварительно загнутый, заправляется в канавки навивального штифта, установленного на большой диаметр, вручную или при помощи специального инструмента в зависимости от ее размера. После этого подающие ролики прижимаются друг к другу для создания необходимого натяга и укрепляются, а навивальные штифты продвигают внутрь до тех пор, пока не упрутся в загнутый конец проволоки. Затем загнутый конец проволоки продвигается за навивальные штифты вращением маховика ручного привода автомата. Далее навивальные штифты устанавливаются по штангенциркулю на заданный диаметр пружины, и их положение регулируется винтами штифто-держателей. Конструкция штифтодержателей гарантирует установку диаметра пружины с точностью до 0,01 мм. После этого закрепляют винты и гайки сменных деталей и, вращая вручную маховик ручного привода, изготовляют несколько пружин для проверки правильности наладки автомата. Убедившись в правильности наладки автомата и в том, что навитые пружины удовлетворяют требованиям чертежа, направляющие пластинки закрывают планками и плотно закрепляют болтами; еще раз проверяют крепление всех установленных деталей, после чего приступают к навивке пружин. Автомат включается поворотом рукоятки, связанной с тягой, останавливается нажатием на педаль 9 ножного рычага; при этом собачка рычага освобождает тягу и пружиной оттягивается назад. Смазка автомата применяется для предохранения подающих роликов и штифтов автомата от преждевременного износа. Проволока подается в автомат смазанной тонким слоем жира, что достигается путем обертывания проволоки перед правящими роликами ветошью, пропитанной обычным машинным маслом. Пружинонавивальный автомат типа «Слипер и Хартлей». Автомат типа «Слипер и Хартлей» служит для изготовления пружин, работающих на сжатие и растяжение, из проволоки диаметром от 0,3 до 1,5 мм. В пределах этих размеров проволоки могут быть изготовлены пружины правой и левой навивки с прижатыми и неприжатыми крайними витками и различной формы: цилиндрической, конической, бочкообразной и т. д. Отличительной особенностью этого автомата является отсутствие у него правильного аппарата, вследствие чего проволока непосредственно от мотка, устанавливаемого на специальной стойке около автомата, поступает в подающий механизм. Производительность автомата типа «Слипер иХартлей» зависит от числа оборотов распределительного вала, которые можно изменять по своему усмотрению, включая соответствующие сменные шестерни редуктора. Автомат типа «Слипер и Хартлей» имеет следующие основные механизмы: подающий, навивальный, шаговый, отрезной. Подающий механизм состоит из двух пар роликов и направляющих: крайней, средней и конечной. Ролики, крайняя и средняя направляющие изготовляются из стали с последующей закалкой и отпуском с тремя ручьями для разных размеров проволоки. Конечная направляющая имеет два ручья и изготовляется также из стали с последующей термообработкой. Направляющие служат для проводки проволоки от подающих роликов к навивальному механизму. Проволока заправляется непосредственно от мотка (установленного на стойке около автомата) в ручей крайней направляющей и зажимается между первой парой роликов при помощи маховичка. Затем поворотом штурвала ручной подачи в направлении, обратном движению часовой стрелки, проволока пропускается через ручьи средней направляющей и второй пары роликов. Затем по проволоке на инструментальной державке устанавливается конечная направляющая, окончательные размеры которой, зависящие от шага навиваемой пружины и от диаметра перерабатываемой проволоки, придаются путем заточки в процессе наладки станка. После заправки проволоки в ручьи направляющих их во избежание разбалтывания и сдвига во время навивки пружины прижимают при помощи болтов планками.

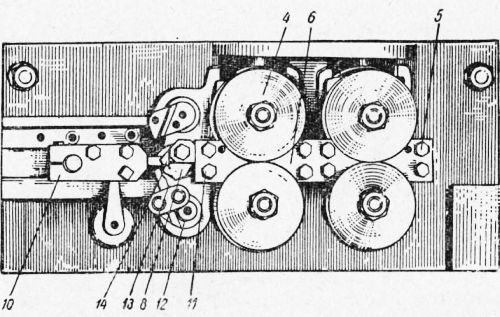

Рис. 4. Пружинонавивальный автомат типа «Слипер и Хартлей» После установки направляющих и зажатия проволоки между подающими роликами с достаточным трением для автоматической подачи проволоки к навивальному механизму ролики приводят во вращение.

Рис. 5. Механизмы подачи и навивки автомата типа «Слипер и Хартлей» Подача проволоки регулируется кинематической связью подающих роликов с кулисной шестерней распределительного вала автомата через кулисный механизм. Навивальный механизм состоит из оправки, укрепляемой посредством инструментальной державки, и одного навивального штифта, вставленного в специальный патрон. Оправка и навивальный штифт изготовлены из закаленной стали твердостью HRC 60—64. Оправка имеет срезанную плоскость, необходимую для свободного прохода начального витка пружины. Окончательные размеры и угол наклона срезанной плоскости оправки, как зависящие от диаметра проволоки и пружины, подгоняются заточкой при наладке автомата. Диаметр оправки должен быть немного меньше внутреннего диаметра навиваемой пружины. Навивальные штифты имеют ручьи, соответствующие диаметрам перерабатываемой проволоки. Окончательные размеры и форма придаются навивальному штифту заточкой при наладке автомата в зависимости от шага пружины и диаметра проволоки и с учетом свободного прохода соседнего витка навиваемой пружины. Навивальный штифт имеет автоматическое поступательное перемещение от распределительного вала, с которым кинематически связан тягой и системой рычагов. При навивке пружин цилиндрической формы наладка навивального механизма на требуемый диаметр изготовляемой пружины заключается в соответствующей установке навивального штифта при помощи регулирования упора. Конические и фигурные пружины навиваются при помощи специальных кулачков, устанавливаемых на распределительном валу автомата. В этом случае навивальный штифт устанавливается в соответствующее положение для получения требуемого диаметра пружины перемещением тяги, соединяющей навивальный штифт с распределительным валом и регулированием упора. Шаговый механизм состоит из шагового штифта с укрепленной на нем шаговой пластинкой и служит для образования шага пружины. Шаговая пластинка изготовлена со срезанной плоскостью и закруглением, размеры и форма которых также подгоняются при наладке автомата заточкой в зависимости от диаметра, шага и направления спирали изготовляемой пружины и от диаметра перерабатываемой проволоки. Шаговый механизм при помощи тяги и системы рычагов кинематически связан с распределительным валом автомата, на котором установлены шаговые шестерни. Ход шагового штифта в зависимости от изменения величины рабочей части подъема кулачка, сидящего на распределительном валу, осуществляется вращением маховичка, связанного через тягу и систему рычагов с роликом, скользящим по шаговому кулачку. Изменяя положение ролика по отношению к работающей части кулачка, тем самым изменяем величину хода шагового штифта. Шаговый механизм регулируется после установки навивального механизма на заданный диаметр пружины вращением маховичка 2 и перемещением ползунка, находящегося внутри автомата. При этом достигается совпадение моментов выхода конца проволоки из оправки с выдвинутым положением шагового штифта. Отрезной механизм служит для автоматической отрезки изготовленной пружины от мотка проволоки и представляет собой отрезной резец 13, устанавливаемый в специальной державке таким образом, чтобы его режущее ребро проходило над срезанной плоскостью оправки. Ширина режущей кромки резца изготовляется равной диаметру проволоки во избежание отрезки пружины на соседнем следующем ее витке. Включение отрезного механизма осуществляется при помощи кулачка, сидящего на распределительном валу автомата, и происходит одновременно с остановкой роликов, подающих проволоку. Наладка автомата производится в зависимости от формы, диаметра и шага пружины и от диаметра проволоки. Перед наладкой автомата по формуле или по чертежу определяют длину проволоки, необходимую для изготовления одной пружины, и затем по прилагаемой к автомату таблице находят величину эксцентриситета в кулисном механизме, посредством которого движение передается к подающим роликам. Положение эксцентриситета в соответствии с определенной его величиной устанавливается перемещением ползунка вдоль оси кулисной шестерни. Длина проволоки, подаваемой на одну пружину, определяется углом качания кулисы за один цикл. Навивальный штифт и комплект подающих роликов с направляющими, за исключением конечной направляющей, выбираются и устанавливаются в зависимости от диаметра перерабатываемой проволоки. При установке инструментальной державки руководствуются характером спирали изготовляемой пружины. При навивке пружины с правой спиралью инструментальная державка устанавливается отверстием с резьбой, служащим для укрепления конечной направляющей, выше ее центра, а отрезной резец монтируется в нижней резцовой державке. При навивке пружин с левой спиралью инструментальная державка укрепляется отверстием с резьбой для конечной направляющей ниже ее центра, а резец устанавливается в верхней резцовой державке. На распределительном валу монтируются кулачки, управляющие работой навивального, шагового и отрезного механизмов. При навивке конических и фигурных пружин на распределительном валу монтируются кулачки соответствующего профиля. После установки инструментальной державки в ней укрепляется оправка и монтируется резец в резцовой державке. Оправка монтируется так, чтобы выступала только срезанная ее плоскость, а режущее ребро резца проходило над срезанной частью оправки. После монтажа навивального и отрезного механизмов проволока заправляется в ручьи крайних направляющих, прижимается с достаточным трением между первой парой подающих роликов и пропускается через ручьи остальных направляющих и второй пары роликов вручную путем поворота штурвала до тех пор, пока конец проволоки не выйдет с обратной стороны направляющей на 30—40 мм. Затем устанавливаются конечная направляющая и планка по проволоке на инструментальной державке. Резец отводится в сторону и в инструментальной державке укрепляется шаговый штифт так, чтобы его внешняя грань касалась внутренней стороны первого витка пружины. Проволока, пропущенная через подающие ролики и направляющие, загибается и пропускается по ручью навивального штифта и вокруг оправки, затем путем поворота штурвала вручную отрезается конец проволоки. После установки деталей всех механизмов производится настройка вначале навивального механизма на диаметр изготовляемой пружины, а затем шагового механизма путем соответствующего регулирования. Для проверки правильности наладки автомата изготовляют несколько пружин вручную. Установив, что навитые пружины удовлетворяют требованиям чертежа, производят массовую навивку пружин. Включение и остановка автомата осуществляются кнопочной станцией, расположенной на его передней стенке, или рубильником. Смазка деталей механизмов автомата производится через индивидуальные постоянные масленки, наполняемые маслом. Смазка же подшипников и шестерен редуктора осуществляется с помощью масляной ванны, расположенной в его корпусе. Масло заливается через отверстие в крышке, выпускается — через отверстие в нижней части корпуса редуктора. Контроль работы автоматов. Работа автоматов со временем нарушается, вследствие чего изготовляемые пружины могут оказаться негодными. Разброс автомата типа «Слипер и Хартлей», перерабатывающего пружинную проволоку диаметром от 0,3 до 1,5 мм по свободной высоте пружин, как показывает опыт, составляет 3—4%. Поэтому необходимо периодически проверять качество изготовляемых автоматом пружин и в случае образования брака регулировать механизмы. При массовом изготовлении на автоматах мелких винтовых пружин через каждую сотню навитых пружин проверяют качество двух-трех штук. Если пружины удовлетворяют всем требованиям чертежа, то это свидетельствует о правильной наладке и работе автомата. При получении неудовлетворительных результатов проверки пружин необходимо проверить наладку автомата. Реклама:Читать далее:Операции при навивке пружинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|