|

|

Категория:

Деревообрабатывающие станки Для упрощения конструкции станков стремятся использовать простейшие движения: вращательное и прямолинейное поступательное. Различными сочетаниями направлений движения в пространстве эти два типа движения образуют множество вариантов кинематики процесса резания. Кинематические параметры процесса резания вращающимся инструментом показаны на рис. 1. При пилении круглой пилой (рис. 1, а) обычно заготовка надвигается на пилу со скоростью vs, а пила вращается с частотой п (об/мин) в таком направлении, чтобы возникающие силы резания прижимали заготовку к установочным элементам станка. В точке А зубья пилы входят, а в точке В выходят из древесины. Направление вращения инструмента совпадает с направлением подачи материала. Такое пиление называют попутным. Если вращение пилы изменить на обратное, то пиление будет встречным.

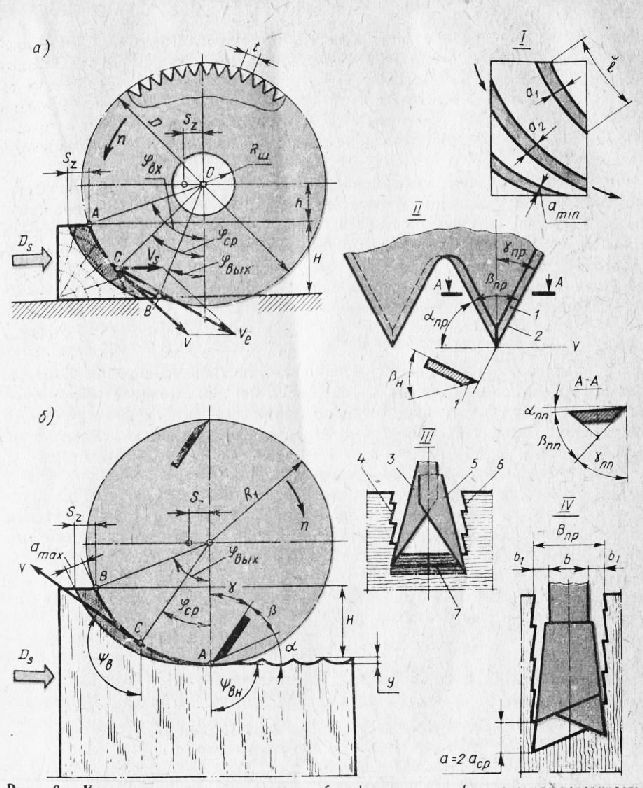

Рис. 1. Кинематические параметры процесса:

а — пиления, б - фрезерования; 1 — передняя поверхность лезвия, 2 — режущая кромка, 3 — левый зуб, 4,6 — обработанные поверхности, 5 — правый зуб, 7 — поверхность скалывания элемента стружки

Движение подачи Ds характеризуется скоростью подачи vs (м/мин). Суммарное движение режущего инструмента относительно заготовки, включающее главное движение резания и движение подачи, называют результирующим движением резания. Скорость результирующего движения резания ve рассматриваемой точки С режущей кромки зуба получают сложением векторов v и vs. Так как скорость резания v обычно значительно больше скорости подачи то в этом случае допустимо считать скорость результирующего движения резания ve равной скорости главного движения V. Важнейшим параметром кинематики процесса резания является подача на зуб S7(mm), соответствующая повороту инструмента (или заготовки) на один угловой шаг зубьев пилы. Из рис. 1, а видно, что подача на зуб Sz показывает величину смещения центра пилы О за время ее поворота на один шаг t. При торцевании брусковых деталей процесс поперечного пиления характеризуется тремя этапами. На первом этапе тала начинает внедряться в материал и зубья срезают неполномерные стружки, длина срезаемого слоя / постепенно увеличивается, а его средняя толщина а, уменьшается. Процесс резания осуществляется следующим образом. Левый зуб внедряется в древесину и главной режущей кромкой надрезает волокна древесины, формируя обработанную поверхность (левую стенку пропила). Идущий следом правый зуб 5 аналогично формирует другую поверхность (правую стенку пропила). При этом главные режущие кромки осуществляют резание в торец. Древесина, заключенная между левой и правой стенками пропила, деформируется, сминается передней поверхностью лезвия попеременно левого и правого зуба. Это приводит к периодическому образованию элементов стружки за счет их скалывания по волокнам древесины (на рисунке поверхность скалывания показана пунктиром). При пилении вдоль волокон форма зубьев должна быть другой и поперечное сечение получаемых стружек имеет вид, показанный на” рис. 6, а, IV. При продольном пилении шероховатость поверхности пропила определяется в основном глубиной рисок, оставляемых зубьями пилы. Глубина рисок больше у той кромки детали, где зубья выходят из пропила,‘причем неровности увеличиваются с увеличением угла выхода зубьев и подачи на зуб. При фрезеровании древесины основные кинематические соотношения аналогичны этим соотношениям при пилении. В расчетах по резанию многообразные технологические случаи фрезерования сводят к цилиндрическому плоскому фрезерованию, при котором у деталей обработанная поверхность формируется в виде плоскости (рис. 1, б). Важнейшей характеристикой фрезерования древесины является угол встречи с волокнами фв, который равен углу между направлением скорости главного движения резания v и направлением волокон древесины в контуре заготовки. Значения угла встречи 0 и 180° соответствуют продольному фрезерованию; в промежутке от 0 до 90° — продольно-торцовому резанию против волокон, 90° — фрезерованию в торец; от 90 до 180°-торцово-продоль-ному по волокнам. При встречном фрезеровании полномерная стружка начинает срезаться в точке А входа (толщина срезаемого слоя а - 0) и заканчивается в точке В выхода (о = атак). Начальный угол встречи с волокнами фВн = 90° и соответствует торцовому резанию, а угол входа фвх = 0°. Поэтому для получения заданной чистоты поверхности следует качественно выполнять настройку резцов и правильно назначать допустимую длину кинематической волны. В станках с механизированной подачей при невысоком требовании к шероховатости поверхности скорость движения подачи выбирают из условия полной загрузки электродвигателя механизма резания. Реклама:Читать далее:Силы и мощность резания древесиныСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|