|

|

Категория:

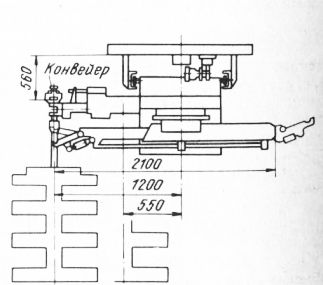

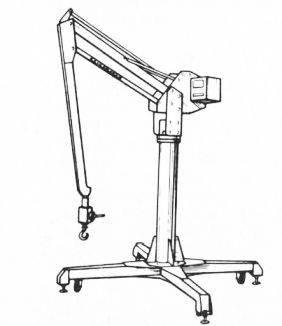

Эксплуатация транспортного оборудования цехов Подъемно-транспортные машины по своему назначению и конструктивному использованию весьма разнообразны. Из всего многообразия машин в учебнике рассмотрены только их основные виды: грузоподъемные и транспортирующие машины, применяемые в прокатном производстве. Грузоподъемные машины — это машины циклического действия, предназначенные для подъема и перемещения слитков, полупродукта, готового проката и т.д. на небольшие расстояния (в пределах цеха, между цехами). По назначению грузоподъемные машины условно разделяют на машины общего и специального назначения. Машины общего назначения используют в производственных условиях для выполнения только подъемно-транспортных операций. Специальные грузоподъемные машины используют для подъема и перемещения опРеделенных видов грузов либо для выполнения подъемно-транспортных операции при специальных технологических процессах. По конструктивному исполнению грузоподъемные машины классифицируют-На подъемные механизмы (домкраты, тали), подъемники, грузоподъемные краны, “Грузчики и манипуляторы. Кроме того, грузоподъемные машины в зависимости от конфигурации обслуживаемой рабочей площади можно разделить на следующие группы: подъемные механизмы, подъемники — определенная точка рабочей площади: тележки, тали — рабочая площадь в виде прямолинейной или криволинейной полосы; стационарные поворотные краны — рабочая площадь в виде узкого кольца; стреловые краны, манипуляторы — рабочая площадь в виде широкого кольца или сектора; краны мостового типа, кабельные, краны-штабелеры, манипуляторы (рабочая площадь в виде прямоугольника); погрузчики, манипуляторы, самоходные краны — рабочая площадь произвольной конфигурации. Подъемные механизмы Для подъема грузов на небольшую высоту (от 0,15 до 0,7м) при ремонтных и монтажных работах применяют домкраты. Они отличаются тем, что подъем груза проводится без грузозахватных устройств. Домкраты могут быть переносными и стационарными. По конструкции домкраты разделяют на реечные, винтовые и гидравлические. Привод домкратов может быть ручным и механическим. Реечные домкраты имеют только ручной привод. Их грузоподъемность составляет 0,5—10 т. По конструкции они бывают рычажно-зубчато-реечными. Рычажно-реечные домкраты имеют высокий КПД (0,95—0,97) и используются для ремонта железнодорожных путей и автомобилей. Недостаток этих домкратов — прерывистость и ненадежность при изнашивании деталей (собачек). Винтовые домкраты могут иметь ручной и электрический привод. Груз по высоте можно устанавливать с помощью этих домкратов с большой точностью (в отличие от реечных). Для предотвращения самопроизвольного опускания груза резьбу винтовых домкратов выполняют самотормозящейся (трапецеидальной или упорной). Основным критерием работоспособности винтовых домкратов является износостойкость резьбы. Основные недостатки винтовых домкратов: низкий КПД и малая скорость перемещения груза. Гидравлические домкраты выполняют с ручным и машинным приводами. Для этих домкратов характерны плавность хода и точная установка поднимаемого груза и высокий КПД. Грузоподъемность гидродомкратов весьма высокая (до 750 т), скорость подъема груза очень мала (от 0,001 до 0,002 м/с). Для увеличения скорости подъема груза гидродомкраты снабжают насосами, работающими от электродвигателей. Обычная высота подъема гидравлических домкратов составляет 0,15—0,7 м. Для плавного подъема крупногабаритных тяжелых грузов применяют несколько гидравлических домкратов, работающих от одного насоса. Таль — грузоподъемное устройство с ручным, электрическим или пневматическим приводом, подвешиваемое к балкам или специальным тележкам, пересекающимся по подвесному монорельсу. Ручные тали поднимают груз с помощью грузовых пластинчатых или сварных калиброванных цепей, приводимых в движение вручную с помощью приводных звездочек. Грузовая цепь образует полиспаст кратностью 2,3 и реже 4. По конструкции ручные тали бывают червячные и шестеренные. Грузоподъемность червячных талей составляет 0,5—10 т, а КПД — 0,55 — 0,70; у шестеренных соостветственно грузоподъемность 0,25—10 т, КПД 0,7—0,9. Электрические тали весьма компактны, они подвешиваются к неподвижным опорам (балкам, колоннам, стенам) с помощью болтов или крюков или к тележкам, перемещающимся по подвесным однорельсовым путям, выполненным из проката двутаврового сечения. Управление механизмом подъезда электротали проводят с пола с помощью двухкнопочного поста управления, подвешенного к тали. Грузоподъемность электроталей составляет 0,1—15 т. Высота и скорость подъема груза соответственно не более 30 м и 0,05—0,15 м/с. Электротали могут быть использованы в качестве самостоятельных грузоподъемных машин или в качестве механизмов подъема в более сложных машинах. Гибким грузовым элементом является стальной канат и реже цепь сварная или пластинчатая. Лебедками называют грузоподъемные машины, в которых в качестве рабочего элемента, навиваемого на барабан или огибающего канатоведущий шкив или звездочку, используют канат или цепь. Лебедки предназначены для подъема и перемеще-ния грузов по горизонтальному или наклонному пути при ремонтных, монтажных и других работах, а также для механизации транспортирования грузов. Различают лебедки с ручным или машинным приводом от электродвигателей, двигателей сгорания, реже от гидравлических, пневматических и паровых. Лебедки могут быть выполнены напольными, прикрепленными с помощью болтов к фундаментам, опорным рамам или плитам, либо настенным. Узел крепления лебедок с любым типом привода должен быть таким, чтобы обеспечить их устойчивость при натяжении канатов, превышающем номинальное значение в два раза. Одним из наиболее распространенных средств механизации погрузочно-разгру-зочных работ на промышленных предприятиях являются грузоподъемные краны, обеспечивающие подъем груза, перемещение его на незначительное расстояние и опускание с помощью грузозахватного устройства. Грузоподъемные краны классифицируются по конструктивному исполнению, конструкции грузозахватного устройства, по виду привода механизмов, степени поворота и способу опирания. По конструктивному исполнению грузоподъемные краны разделяют на краны мостового типа, к которым относятся мостовые, козловые и мостовые перегружатели, кабельные и мостокабельные; краны- штабелеры: стрелкового типа, к которым относятся башенные, портальные и консольные; самоходные краны, включающие гусеничные, железнодорожные, пневмоколесные, плавучие, шагающие. По конструкции грузозахватного устройства краны подразделяют на крюковые, предназначенные для работы с различными штучными грузами; грейферные — для работы с сыпучими материалами; магнитные — для транспортирования стальных и чугунных грузов; клещевые — для ящиков, бочек, мешков и т.п.; траверсные, оборудованные, например, вакуумными захватами; автоматические захваты (спредеры) — для транспортирования контейнеров. По виду перемещения грузоподъемные краны разделяют на стационарные и передвижные. По конструкции ходового устройства краны разделяют на рельсовые, пневмоколесные, гусеничные, канатные, шагающие, плавучие. По виду привода механизмов краны бывают с ручным, электрическим, гидравлическим, с приводом от двигателя внутреннего сгорания. По степени поворота стрелы краны разделяют на полноповоротные, неполноповоротные и неповоротные. По способу опирания на крановый путь краны подразделяют на опорные и подвесные. Роботы и манипуляторы Особо в ряду грузоподъемных машин выделяют роботы и манипуляторы. Робот — это автоматическая машина, предназначенная для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении предметов производства или технологической оснастки. Промышленные роботы предназначены для механизации и автоматизации разнообразных трудоемких погрузочно-разгрузочных операций. Грузоподъемность промышленных роботов составляет от 1 до 1000 кг и более. К промышленным роботам условно относят также манипуляторы с биотехническим (ручным) управлением и манипуляторы с интерактивным управлением, в которых реализуется попеременно управление от оператора с автоматическим Управлением. Среди манипуляторов с биотехническим управлением широкое распространение получили универсальные шарнирные сбалансированные манипуляторы, которые используют для механизации складских и монтажных работ, операций по установке снятию деталей при обслуживании металлорежущих и других станков, машин или прерывного транспорта. Они могут быть установлены на полу, передвижной тележке или прикреплены к стенке, потолочным конструкциям и т.д. Такие манипу. ляторы снабжены сменными грузозахватными устройствами и управляются с кнопочного пульта или с помощью мнемонической рукоятки, расположенной непосредственно на манипуляторе вблизи грузозахватного устройства. На рис. 1 показан шарнирный сбалансированный манипулятор, установленный на колонне и управляемый с помощью мнемонической рукоятки. Подъем груза осуществляется шарнирно-сочлененной стрелой с помощью электромеханического привода, причем скорость подъема плавно регулируется в широких пределах. Скорость подъема груза будет больше, чем угол поворота рукоятки управления. При включенном двигателе груз перемещается вокруг оси вращения манипулятора, в радиальном направлении — в горизонтальной плоскости. Благодаря этому перемещение груза вручную происходит при небольших усилиях рабочего. Грузоподъемность рассмотренных манипуляторов составляет не более 500 кг. К манипуляторам с биотехническим управлением относятся копирующие манипуляторы, в которых перемещения захвата повторяются за перемещениями рукоятки управления. В этих манипуляторах передача движений от рукоятки управления к захвату осуществляется автоматически с помощью следящих систем, но задание требуемой траектории движения захвата или груза происходит вручную. Примером манипулятора с интерактивным управлением может служить ковочный манипулятор, который осуществляет подачу заготовок от печи к ковочному прессу при его ручном управлении и манипулировании заготовкой в процессе свободной ковки при автоматическом управлении. Автоматические манипуляторы выполняют рабоче операции без участия оператора по заданной программе. Манипуляторы, работающие автоматически по жесткой неизменяемой программе, называют автооператорами. Такие манипуляторы используют для выполнения однотипных технологических операций, например, для подачи заготовок к штамповочному прессу и их удаления, смены инструмента в станках с числовым программным управлением. Автоматические манипуляторы могут работать по программе, которая может быстро изменяться в зависимости от условий производства. В качестве примера на рис. 2 показан общий вид автоматического конвейерного манипулятора, который осуществляет загрузку и разгрузку подвесного грузонесущего конвейера в процессе непрерывной работы. Манипулятор установлен на четырехколесной тележке, передвигающейся по подвесному пути, параллельному пути конвейера. Схват манипулятора закреплен на руке, которая может выдвигаться, поворачиваться вокруг вертикальной оси тележки и перемещаться по вертикали вдоль этой оси. Для захвата изделия, находящегося на каретке конвейера, манипулятор разгоняется до скорости конвейера и некоторое время движется синхронно с контейнером, в течение которого происходит захват изделия и снятие его с грузонесущей каретки. Передача изделия с манипулятора на приемное устройство происходит после остановки тележки манипулятора в заданном месте с заданной точностью. Управление манипулятором совместно с конвейером осуществляется с помощью управляющей ЭВМ.

Рис. 1 Шарнирный сбалансированный манипулятор на колонне

Рис. 2. Автоматический конвейерный манипулятор Реклама:Читать далее:Грузовые и тяговые гибкие органыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|