|

|

Категория:

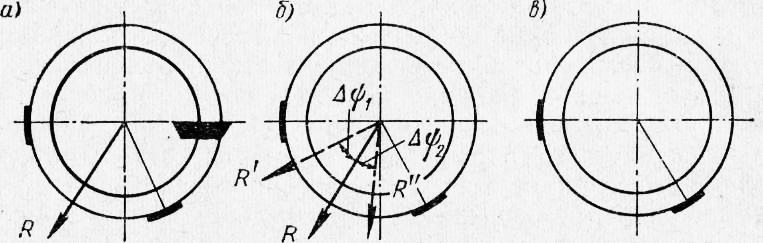

Глубокое сверление Из всей системы СПИД — станок, приспособление, инструмент и деталь — при глубоком сверлении в наиболее тяжелых условиях работает инструмент — сверло. Замкнутый объем и многочисленные функции, выполнение которых должна обеспечивать конструкция инструмента и форсированные режимы, заставляют работать корпус сверла, его режущие и направляющие элементы с высокими напряжениями. Этим можно объяснить обилие всевозможных конструкций сверл, имеющих часто оригинальные элементы. Авторы этих сверл, каждый по-своему и не всегда достаточно обоснованно, пытаются решать проблемы, не решенные еще исследователями и конструкторами. Существующие сверла для глубокого сверления можно разделить на две группы: Сплошное и кольцевое сверление известны уже давно. Хотя метод кольцевого сверления следует считать прогрессивнее, сплошное сверление в промышленности распространено больше. В нашей стране кольцевое сверление применяется, начиная с диаметров сверления dc >80 мм. Однако следует ожидать, что этот метод будет постепенно вытеснять сплошное сверление и при меньших диаметрах сверления. Об этом свидетельствуют многочисленные попытки применения кольцевых сверл даже для диаметров сверления меньших 30 мм. Причиной недостаточного внедрения в производственную практику кольцевого сверления является меньшая его надежность и большая сложность осуществления. Сверла для глубокого сверления можно также разделить на две большие группы по способу их базирования во время сверления. Базирование инструмента при глубоком сверлении весьма существенно, так как сверло в этом случае может иметь опору только на поверхность отверстия, которое оно само образует. Причем по отношению к сверлу базирование может быть постоянным (определенным) или может периодически меняться. При постоянном базировании силы сопротивления, возникающие во время сверления в поперечной плоскости сверла, действуют все время в одном направлении по отношению к сверлу (рис. 1, а). При неопределенном базировании эти силы либо отсутствуют вообще, либо меняют в работе свое направление относительно инструмента (рис. 1, б и в). Это важное положение будет в дальнейшем рассмотрено более подробно. Сейчас отметим только, что при определенном базировании на инструмент действует поперечная сила R, которая постоянно прижимает инструмент к поверхности просверленного отверстия. Если же инструмент не имеет определенности базирования, то переменная по направлению поперечная сила R в процессе сверления будет его раскачивать. В этом случае, особенно при форсированном режиме работы, инструмент не обеспечивает необходимого качества сверления. Однако, несмотря на это, в дальнейшем будет показано, что эти инструменты можно успешно использовать, введя дополнительные устройства, повышающие надежность их работы. На небольшом участке режущей кромки влечет значительные потери твердого сплава. При делении же ширины реза несколькими резцами поврежденный участок сменной режущей кромки можно легко восстановить заменой вышедшего из строя резца. К достоинствам метода деления ширины реза следует отнести также легкость получения конструкций инструментов, имеющих постоянное (определенное) базирование.

Рис. 1. Действие сил в плоскости, перпендикулярной оси сверла:

а — сила постоянная по величине и направлению (R = const; = 0); б — сила не постоянная как по величине, так и по направлению R; в — сила R = 0

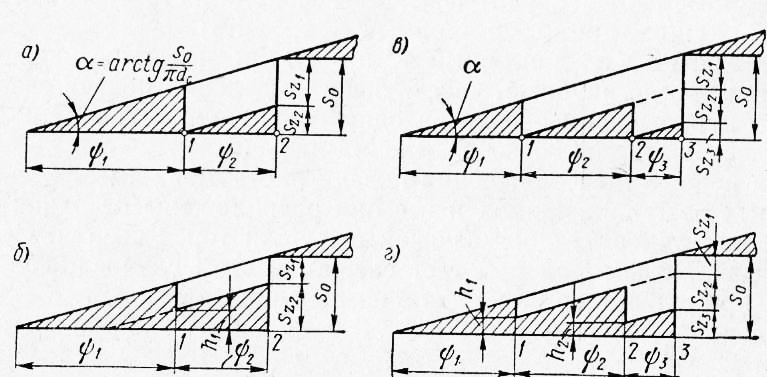

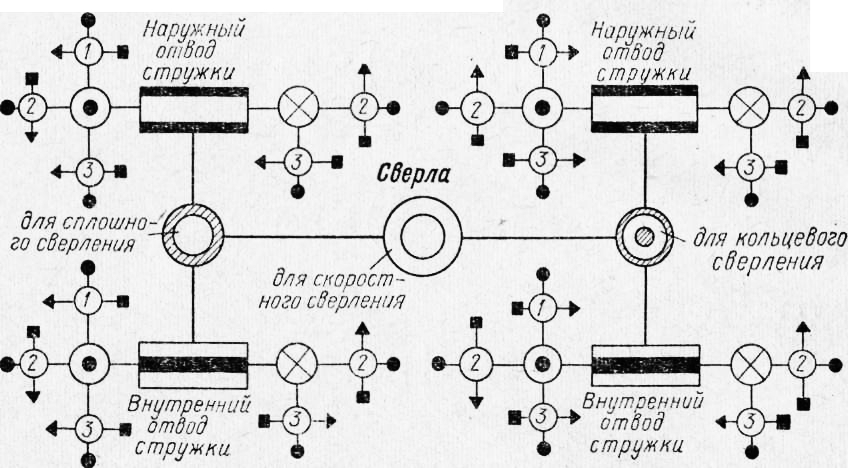

В соответствии с загрузкой режущих кромок сверла, как и многие другие режущие инструменты, можно также разделить на две группы. При этом различают метод деления ширины реза и метод деления подачи. При сверлении по методу деления ширины реза имеют в виду число автономных режущих кромок (число зубьев инструмента), необходимых для перекрытия всей ширины реза В. Этот метод следует считать прогрессивным направлением в конструировании сверл, так как перекрытие одной режущей кромкой всей ширины резания, особенно при сплошном сверлении отверстий диаметром выше 40 мм, затруднительно. Режущие кромки обычно составляются из твердосплавных пластин, ширина которых ограничена. Несмотря на то, что стандартом предусматриваются тонкие пластины большой ширины в производственных условиях они не всегда имеются. Применение широких пластин оказывается в большинстве случаев экономически нецелесообразным, так как любое незначительное выкрашивание твердого сплава или повышенный износ пластины. Ниже приводятся формулы для определения подачи на один зуб и величины превышения для применяемых на практике инструментов. Из-за трудности заточки сверла с превышениями режущих кромок встречаются весьма редко. Иногда инструментальщики, желая получить инструмент, работающий методом деления подачи и обладающий определенностью базирования, все же пытаются применять подобные сверла. Следующим признаком классификации сверл может быть способ отвода стружки: внутренний или наружных. Оба эти способа имеют свои положительные и отрицательные стороны. Наиболее распространенным является внутренний отвод стружки, несмотря на то, что осуществление его довольно сложно — требуется маслоприемник. Этот способ обеспечивает высокое качество просверленных отверстий, так как отходящая стружка не царапает поверхности отверстия и не заклинивается между направляющими инструмента и заготовкой. Кроме того, эти сверла имеют несколько меньший износ направляющих. Поэтому процесс сверления глубоких отверстий средних диаметров при внутреннем отводе стружки протекает более надежно. Сверла для отверстий диаметров dc < 35 мм, как правило, проектируются с наружным отводом стружки, так как небольшие размеры стебля не обеспечивают надежного внутреннего стружкоотвода. При кольцевом сверлении крупных отверстий также применяется наружный отвод стружки. В этом случае к операции сверления не предъявляется повышенных требований относительно чистоты обработки, а размеры сверл и стеблей позволяют надежно осуществлять наружный стружкоотвод. К этому необходимо добавить и то, что процесс кольцевого сверления отверстий крупных диаметров до настоящего времени производится с меньшей подачей, чем при сверлении отверстий средних диаметров. Это также облегчает стружкоотвод. Кроме того, при сверлении отверстий крупных диаметров с наружным отводом стружки получается значительная экономия на оснастке, так как не требуется дорогостоящий для больших деталей маслопри-емник.

Рис. 2. Графики распределения подачи на режущие кромки инструментов за один оборот заготовок

Рис. 3. Классификация сверл глубокого сверления. На рисунке приняты следующие условные обозначения:

1 — сверла, работающие методом деления ширины реза; 2 — сверла, работающие методом деления подачи; 3 — сверла, работающие комбинированным методом (сверла 2 и 3-й групп должны иметь число режущих кромок г. > 2)

Классифицировать сверла можно также и по различным конструктивным элементам. Наиболее существенными из них являются конструкции резцов и направляющих сверл и конструкции элементов присоединения сверл к стеблям. У малых сверл режущие кромки и направляющие напайные, твердосплавные. Реже применяются прессованные и спеченные метал-локерамические сверла, присоединенные к стеблю методом пайки. Сверла из быстрорежущей и инструментальной стали для обычного сверления также изготовляются цельными — в виде насадок к стеблям. У сверл для сверления отверстий dc>40 мм чаще всего резцы и направляющие сменные. В большинстве случаев пластины твердого сплава припаиваются к державкам резцов и колодкам направляющих. Реже применяются сверла с механическим креплением твердосплавных пластин лезвий и направляющих. В нашей стране при обработке глубоких отверстий часто применялись сверла и другие инструменты с наружными хвостовиками для присоединения к стеблям. В этом случае на хвостовиках нарезалась многоходовая резьба. Однако опыт эксплуатации этих инструментов послужил основанием предложить для присоединения инструментов к стеблям внутреннюю пологую одноходовую резьбу. Для присоединения крупных инструментов к стеблям резьба непригодна, так как имеет тенденцию к заклиниванию на стебле. Поэтому в таких случаях обычно применяют торцевое присоединение винтами и торцевыми шпонками или штифтами. Схема классификации сверл для глубокого сверления приведена на рис. 3. Реклама:Читать далее:Сверла средних диаметров, обладающие определенностью базированияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|