Клеевое и вспомогательное оборудование

Клеевое и вспомогательное оборудование

Категория:

Технология деревообрабатывающего производства

Клеевое и вспомогательное оборудование

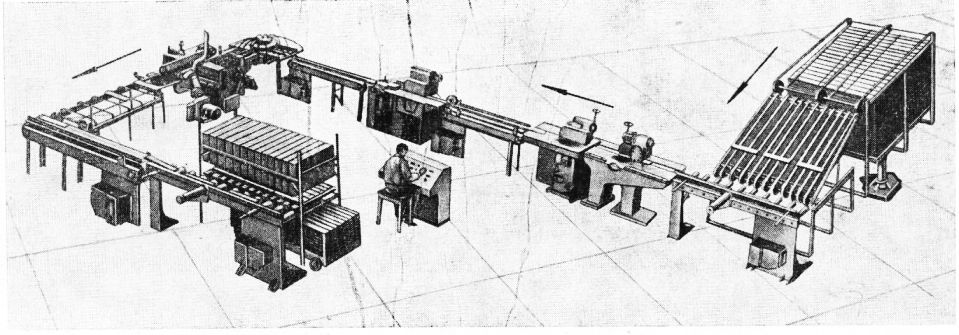

Клеевое и вспомогательное оборудованиеВ деревообрабатывающих производствах применяются различные виды вспомогательного и сборочного оборудования.

Клеемешалка КМ7 емкостью 750 л предназначена для приготовления клея холодным способом.

При монтаже к клеемешалке подводят горячую и холодную воду, что необходимо для получения требуемой температуры при клееварении. Подшипники вала имеют сальники, их смазывают солидолом УС-2 2 раза в смену.

Техника безопасности:

1. Все оборудование для приготовления клеевых растворов необходимо располагать в отдельных помещениях, где должна быть общая приточная вентиляция, а у каждого аппарата—местный отсос газов.

2. Приводные шкивы и зубчатые передачи с лопастями ограждаются сплошными кожухами.

3. Сальники лопастных валов должны обеспечивать абсолютную плотность соединений, не допускающую утечки воды или клея.

4. Если клеемешалка имеет паровую рубашку, то рубашка должна быть тщательно термоизолирована.

5. На паропроводных трубах обязательно устанавливается манометр.

6. Клеемешалка должна иметь спускные трубы для клея и промывной воды, переливные трубы и трубы для подачи воды. Полы в клеева-рочном помещении полагается делать из метлахских плиток или другого сходного с ними материала, поддающегося чистке. Полы следует всегда содержать в чистоте.

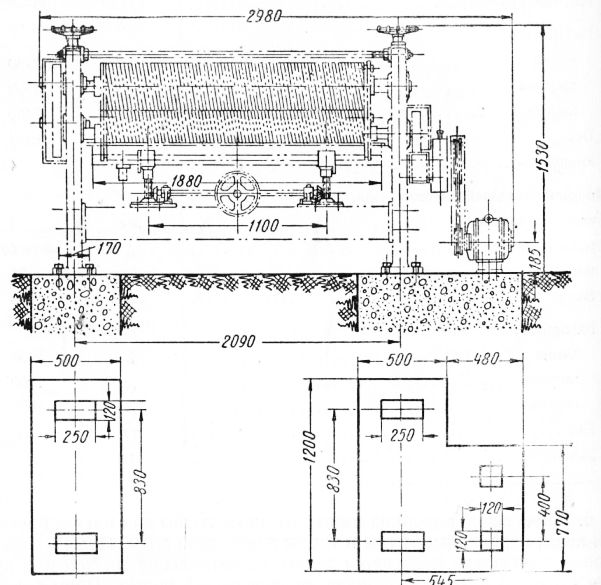

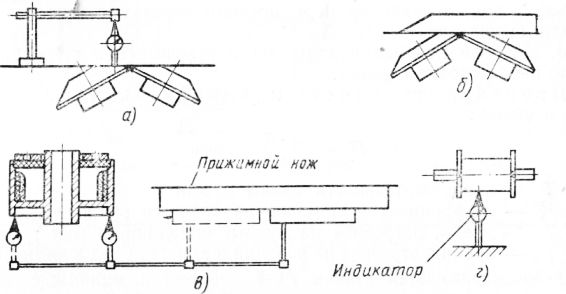

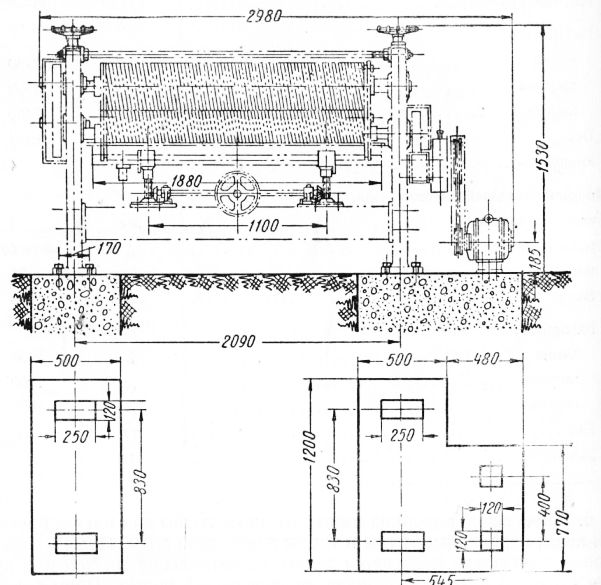

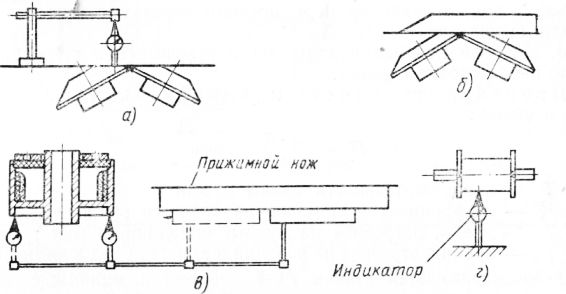

Двусторонние клеевальцы КВ-2 применяются для двустороннего намазывания клея на внутренние листы шпона, для вальцов использованы: электродвигатель тип АД31/6^ 1,2 кет, 1000 об/мин ; пакетный выключатель ПК-3; ремень Размером 50хб мм, длиной 1680 мм; шарикоподшипники № 7506 (4 шт.) и № 7305 (2 шт.).

Технические условия по нормам точности, которым должны соответствовать вальцы КВ-2:

1) прямолинейность образующих верхних и нижних вальцов каждой в отдельности должна быть в пределах Допуска 0,1 мм на длине 1750 мм, а зазор между вальцами в собранном виде должен быть равномерным в пределах 0,15 мм на длине 1750 мм;

2) вальцы должны быть отбалансированы в пределах допуска 100 г на радиусе 150 мм.

Смазка вальцов. Редуктор заливается маслом индустриальным 30 1 раз в б месяцев ; подшипники вальцов смазываются солидолом УС-2 1 раз в смену; направляющие подшипников вальцов, гайки и подъемные винты — маслом индустриальным 30 перед каждой регулировкой вальцов, а подшипники и гайки механизма подъема корыта — перед каждым опусканием корыта.

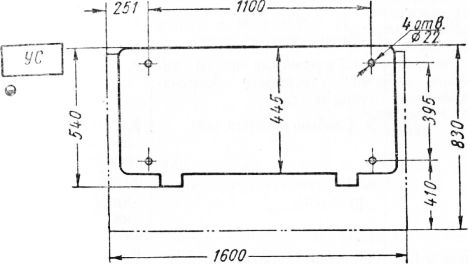

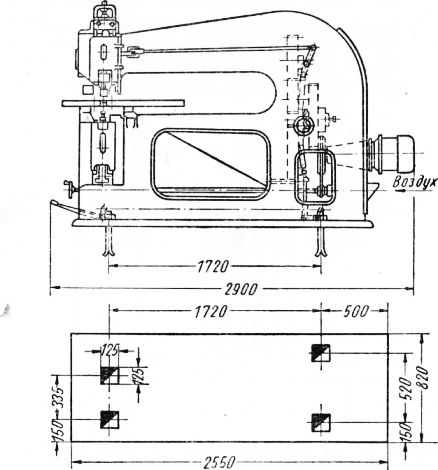

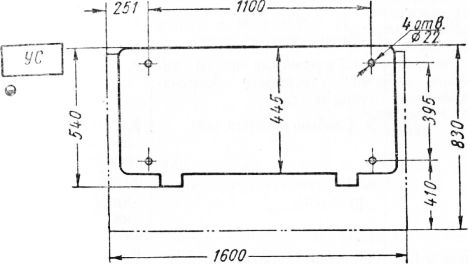

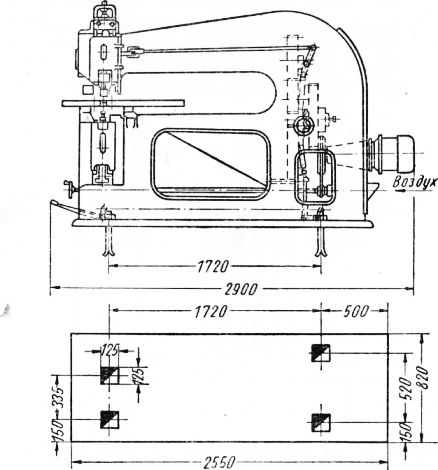

Рис. 1. Монтажная схема клеевальцов КВ-2.

При наладке вальцов необходимо нижний валец опустить в клей настолько, чтобы не было вспенивания последнего, так как это ведет к его перерасходу, неравномерности и пропускам при намазывании его на поверхность листа. Нужно отрегулировать просвет между вальцами так, чтобы он равнялся толщине пропускаемого листа, имея в виду, что при меньшем просвете происходит выжимание клея, а при большем — неравномерное покрытие клеем. Для удобства наладки верхних вальцов на маховичках предусмотрены лимбы. Для очистки и промывки станка от клея и грязи в корыте имеется спускное отверстие.

Общие правила по технике безопасности при работе на клеевальцах:

1. Механизм, приводящий во вращение верхний и нижний рабочие валы (шестерни, цепи и редукторы), следует закрывать специальным кожухом.

2. Скорость вращения клеевых вальцов должна быть такой, чтобы не происходило разбрызгивания клея и его вспенивания.

3. Трубы, подводящие пар для обогрева верхнего и нижнего корыт, изолируются во избежание ожога.

4. На трубе, подводящей пар к клеевым вальцам, должен быть установлен манометр с красной чертой на циферблате, указывающей наибольшее допустимое давление.

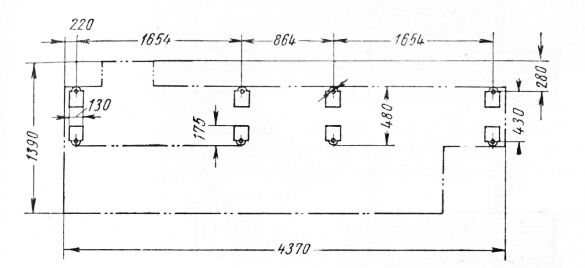

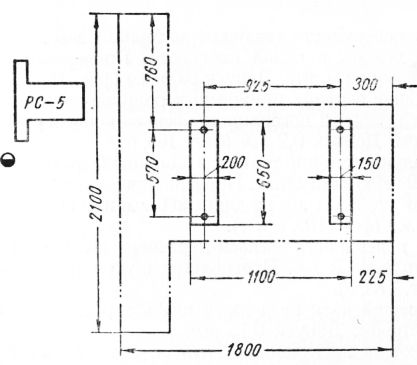

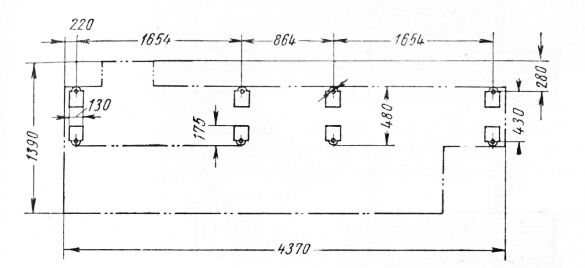

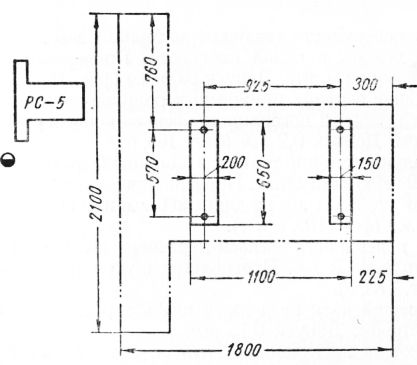

Рис. 2. Установочная схема кромкофуговального станка КФ-4.

Технические условия по нормам точности, которым должен соответствовать станок КФ-4 после монтажа или ремонта :

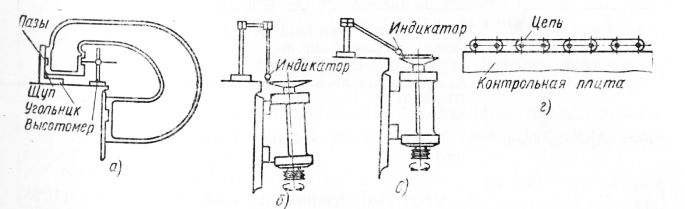

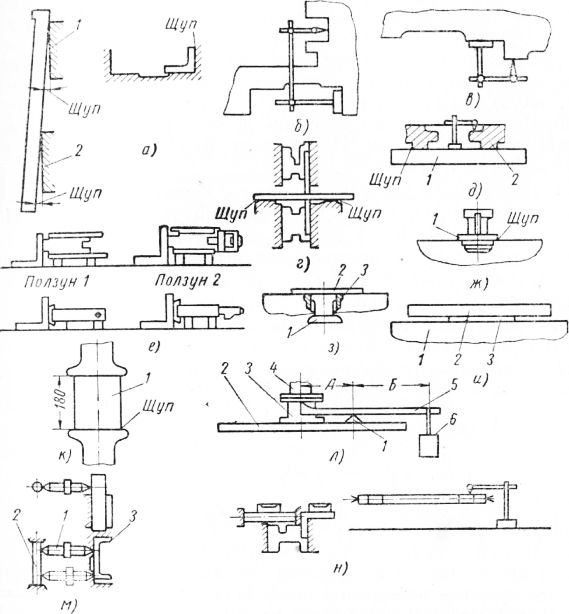

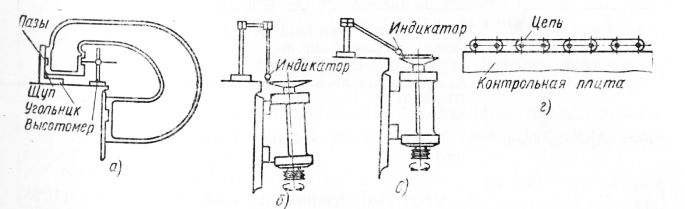

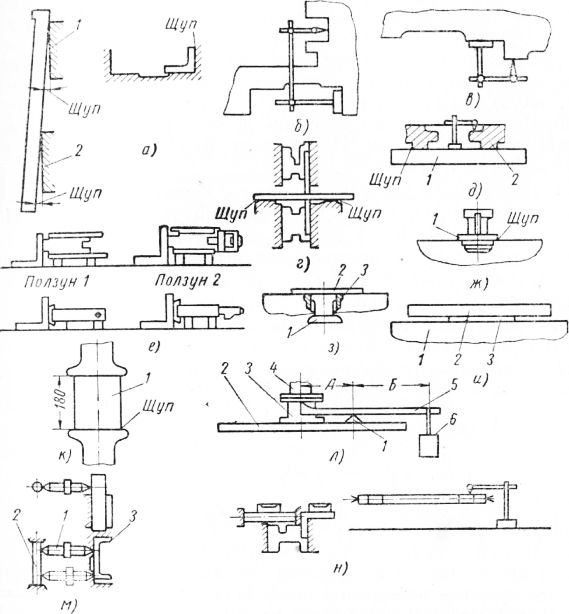

1. Стол должен быть горизонтальным. Проверяется уровнем. Допуск 0,1 мм на длине 1000 мм (рис. 159, а).

2. Нижняя плоскость прижима должна быть параллельна плоскости стола. Проверяется щупом при опущенной балке. Допуск 0,2 мм на длине балки.

3. Рабочие плоскости направляющих станины должны быть плоскими. Проверяется уровнем, установленным на каретке во всех ее положениях на длине хода. Допуск 0,3 мм на длине 1000 мм.

Рис. 3. Схемы проверки кромкофуговального станка КФ-4.

10. Фрезерная головка должна быть отбалансирована :

а) дисбаланс головки 15 г на радиусе 75 мм ;

б) разница в весе клиньев с винтами 0,5 г одного комплекта ;

в) разница в весе ножей одного комплекта 0,5 г.

После выверки станок должен обеспечить прямолинейно обработанную кромку, что проверяется на двух брусковых заготовках толщиной 20 мм, длиной 2000 мм, которые после обработки, будучи сложены обработанными кромками, должны прилегать одна к другой без зазора. Проверяется щупом. Допуск 0,4 мм.

Смазка станка. Редуктор каретки заливается маслом индустриальным 30 1 раз в 4 месяца; подшипники электродвигателей солидолом УС-2 1 раз в б месяцев; шестерни прижима смазываются — графитной смазкой УСА 1 раз в неделю ; шарикоподшипники вала прижима набиваются солидолом УС-2 1 раз в 3 месяца; червячная передача прижима смазывается солидолом УС-2 1 раз в неделю, а направляющие станины — 2 раза в смену.

Техника безопасности:

1. Ножевые головки станка должны быть выбалансированы, прочно закреплены на валах электродвигателей, защищены кожухом в нерабочей части и иметь приемную воронку для удаления стружек, соединенную с пневматическим отсосом.

2. Прижимная линейка станка не должна иметь перекоса и должна плотно прижимать фанеру всей плоскостью по всей длине.

3. Механизм подъема и опускания линейки для прижима фугуемой пачки, *а также редуктор передвижения каретки с фрезами обязательно ограждаются.

4. Упорная линейка должна легко отводиться в сторону, когда мимо нее проходит каретка.

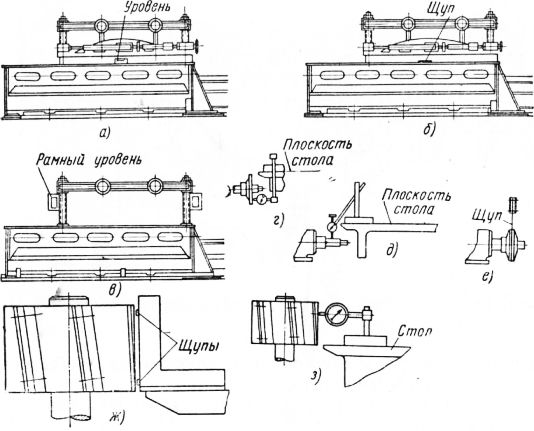

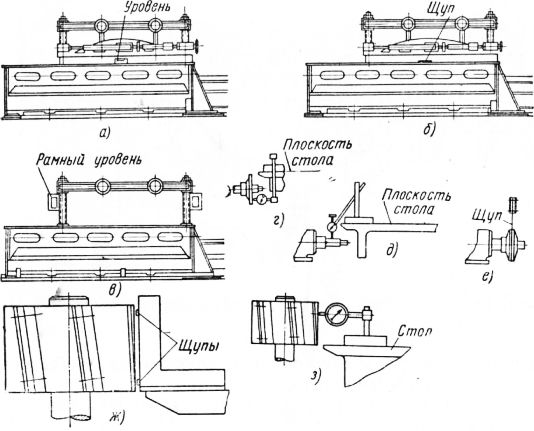

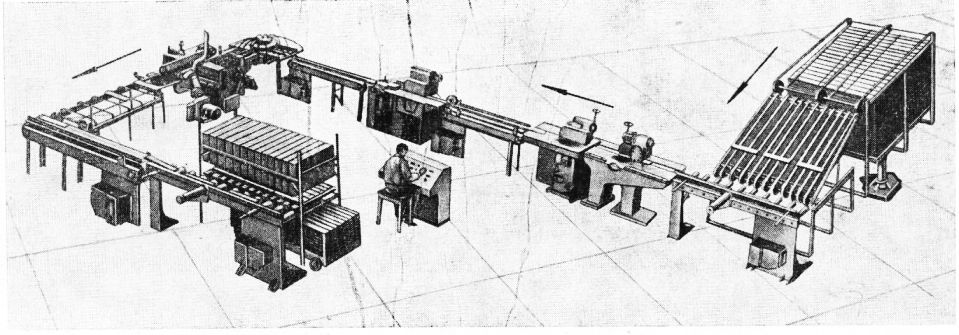

Ребросклеивающий станок РС-6 работает на принципе соединения кусков шпона или облицовочной фанеры путем наклеивания на их края в месте стыка бумажной ленты.

В станке РС-б использованы:

а) электродвигатель Т542, 0,65 кет, 1500 об/мин;

б) подшипники качения № 200 (6 шт.); № 202 (б шт.).

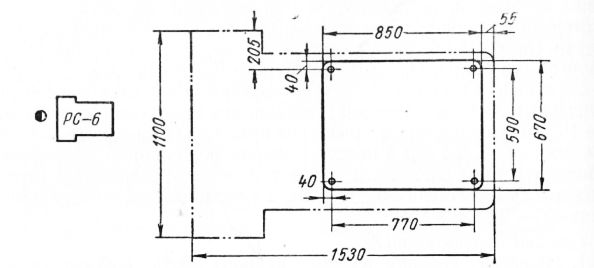

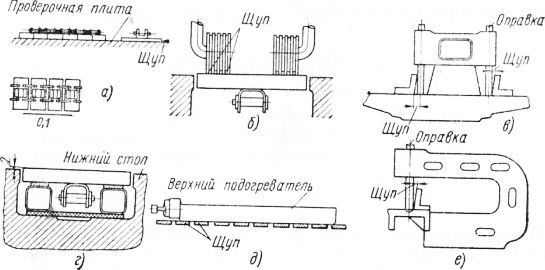

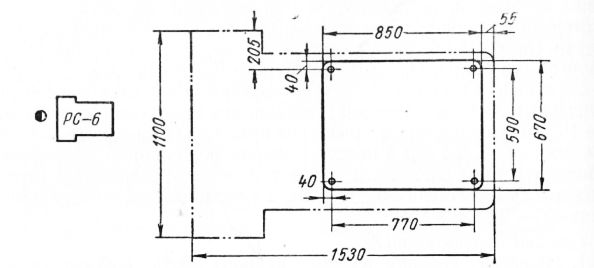

На рис. 4 приведена установочная схема станка.

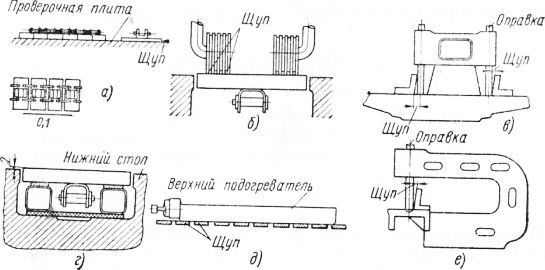

Технические условия по нормам точности, которым должен соответствовать станок РС-6 после монтажа и ремонта:

1. Горизонтальные образующие конусных роликов должны быть параллельны. Проверяется линейкой и щупом. Допуск 0,1 мм на длине образующей.

2. Конусные ролики не должны иметь радиального биения. Проверяется индикатором. Допуск 0,1 мм.

3. Горизонтальные образующие ведущего и конусных роликов должны быть параллельны друг другу. Проверяется мерными линейками или щупом. Допуск 0,2 мм на длине роликов.

4. Направляющие ролики для ленты не должны иметь радиального биения. Проверяется индикатором. Допуск 0,2 мм.

5. Быстровращающиеся детали должны быть отбалансированы:

а) дисбаланс шкива (проверяется на радиусе 55 мм); допуск 80 г/см;

б) дисбаланс фрикциона; допуск 100 г/см;

в) дисбаланс диска фрикциона; допуск 120 г/см.

Рис. 4. Установочная схема ребросклеивающего станка РС-6.

Рис. 5. Схемы проверки ребросклеивающего станка РС-6.

Смазка. Подшипники вала привода и роликов, шкива смазываются солидолом УС-2 1 раз в 3 месяца ; подшипники клеильного механизма и шестерни — индустриальным маслом 30 1—2 раза в смену, а направляющие салазок и винт — 1 раз в месяц.

Наладка и эксплуатация станка типа РС-б:

а) отрегулировать конусные ролики по ТУ;

б) установить верхний ролик на толщину шпона и отрегулировать нажим;

в) надеть рулон гуммированнои ленты и пропустить ее через валики и ванну, проверив правильность движения механизма (заправлять ленту на ходу станка запрещается).

Техника безопасности.

1. Приводной механизм станка с фрикционными конусными шкивами и роликовой цепью должен быть огражден.

2. Валик, приводящий в действие верхние питательные ролики, должен быть совершенно гладким, без забоин и царапин.

3. Подающие ролики обязательно закрываются предохранительным шитом, исключающим возможность попадания пальцев под ролики.

Ребросклеивающий станок РС-5 построен на принципе склейки полос в листы шпона или фанеры в стык — без ленты, путем весьма сильного сжатия намазанных клеем кромок полос.

Рис. 6. Установочная схема ребросклеивающего станка РС-5.

Электрооборудование и наиболее изнашивающиеся детали станка РС-6:

а) электродвигатель А041/4, 1,7 кет, 1500 об/мин ; нагревательные спирали переменного тока 220 в мощностью 1,8 кет (1 шт.) и 1,6 кет (2 шт.), терморегуляторы (2 шт.), выключатели пакетные ПК-3-25 (2 шт.) и БПЮ (1 шт.);

б) шарикоподшипники роликов № 202 (56 шт.), вариатора скоростей № 203 (4 шт.), № 205 (1 шт.), валов звездочек № 204 (2 шт.) и № 205 (2 шт.) и механизма смачивания фуг № 1202 (2 шт.);

в) велосипедная цепь t = 12,7 мм, длиной 482,6 мм (1 шт.) и вту-лочно-роликовая цепь t = 19,05 мм, длиной 1485,9 мм (1 шт.).

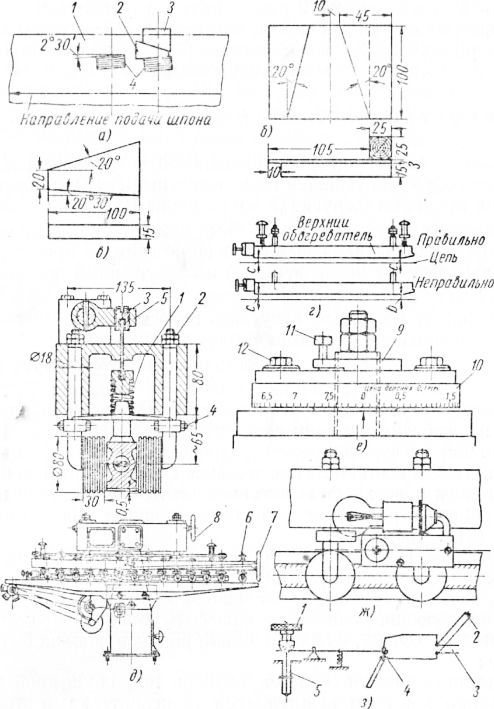

Технические условия по нормам точности, которым должен соответствовать станок РС-5 после монтажа или ремонта:

Рис. 7. Схемы проверки ребросклеивающего станка РС-5.

Рабочая поверхность верхнего подогревателя должна быть па-г илельна рабочей поверхности звеньев конвейера. Проверяется щупом Допуск 0,4 м на всей длине подогревателя.

Смазка станка РС-5. Шарикоподшипники вариатора скоростей набиваются солидолом УС-2 1 раз в 3 месяца; шестерни смазываются графитовой смазкой 2 раза в неделю ; механизмы звездочек и для смачивания кромок, ролики и механизм подъема траверсы смазываются солидолом УС-2 1 раз в 3 месяца ; механизм регулировки прижимных роликов смазывается индустриальным маслом 30 1 раз в неделю.

Эксплуатация. Чтобы станок типа РС-5 хорошо работал, следует:

1) подавать на станок шпон одинаковой толщины с влажностью 6—8%, без гофра (допускается незначительный гофр), с хорошо отфу-гованными кромками (допуск 0,3 мм на длине 1000 мм);

2) применять для склейки мездровый или костяной клей вязкостью 4,5°Э, нанесенный ровным слоем на шпон в пачке, на кромкофуговаль-ном станке (сразу же после фуговки) и просушенный после в течение 1—3 час.;

3) при работе правильно запускать полосы в станок и так, чтобы получить равномерное смачивание кромок формалином;

4) отрегулировать режим (скорость подачи и температуру нагрева).

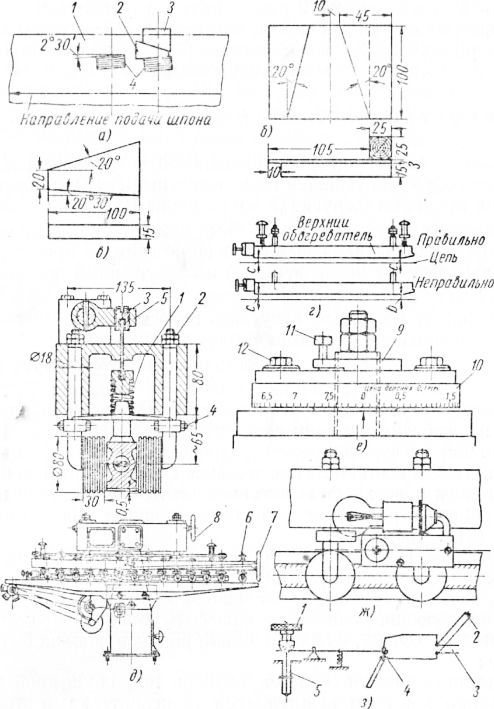

При наладке станка РС-5 необходимо:

1) правильно установить угол поворота приемных и прижимных роликов по шаблону и клину согласно схеме;

2) верхний электрообогреватель точно установить по отношению к транспортеру и соответственно толщине склеиваемого шпона : зазор между нижней поверхностью латунной ленты обогревателя и поверхностью транспортера должен быть равен толщине шпона плюс 0,1 — 0,15 мм;

3) отрегулировать ролики по высоте и по степени их нажима при помощи пружин и винтов, находящихся в рычаге, гаек, болтов, грибков, маховичков и лимба, после чего нижняя образующая роликов должна быть выше поверхности транспортера на 0,3—0,8 мм, а сила прижима роликов должна быть равной 2—2,5 кг;

4) проверить степень нажима роликов при опущенной траверсе, когда ролики касаются движущегося транспортера; в этом случае каждый ролик при одинаковом на них нажиме пальцем должны останавливаться;

5) установить лимб на деление по шкале согласно толщине шпона, предварительно освободив винт 72, после чего зафиксировать положение болтом;

6) настроить терморегулятор на нужную температуру, например, на 110—115°, для чего включить обогреватель и довести его темпера-ТУРУ до 110—115°С (по 200-градусному ртутному термометру), повернуть винт.

После настройки термометр можно снять. Во время работы станка терморегулятор будет автоматически поддерживать заданную температуру, при этом лампочка будет загораться при отключении терморегулятором спирали обогревателя от сети.

Рис. 8. Схемы наладки ребросклеивающегоТстанка РС-5:

а) 1 — стол, 2 — клин, 3 — шаблон, 4 — ролики ; з) 7 — винт регулировки, 2 — лампа, 3 — сеть, 4— контакты, 5 — приемник.

При переналадке станка РС-5 на другую толщину шпона необходимо одновременно отрегулировать температуру, как указано выше, а скорости транспортера — при помощи бесступенчатого вариатора, добиваясь получения высокого качества склейки при наиболее возможной в этом случае скорости подачи.

На станке УС применены: а) электродвигатель фрезы Д051/2, 4,5кет, 3000 об/мин; электродвигатель подачи А042/4, 2,8 кет, 1500 об/мин; б) пакетный выключатель ВП-25, магнитные пускатели МПК1-1Ю (1 шт.) и МПКО-ПО (1 шт.), предохранители Е-27 на 20 а (3 шт.), кнопочные станции КС2-22 (4 шт.); в) шарикоподшипники шпинделя № 307 (4 шт.), редуктора № 206 (2 шт.), № 1206 (4 шт.), № 1207 (2 шт.), № 7307 (2 шт.) и холостых звездочек № 206 (4 шт.); в) клиновые ремни для шпинделя типа «А», длиной 1000 мм (2 шт.) и для редуктора тип «А», длиной 1400 мм (2 шт.).

Рис. 9. Установочная схема усовочного станка УС.

Рис. 10. Схемы проверки усовочного станка УС.

Технические условия по нормам точности, которым должен соответствовать станок УС после монтажа и ремонта :

1. Вертикальные платики кронштейнов должны быть перпендикулярны плоскости стола. Проверяется угольником 90° и щупом. Допуск 0,2 мм на длине 1880 мм.

2. Пазы платиков кронштейнов должны быть параллельны плоскости стола. Проверяется высотомером или индикатором. Допуск 0,2 мм на длине 880 мм.

3. Торцевая поверхность основной шайбы шпинделя не должна иметь биения. Проверяется индикатором. Допуск 0,01 мм.

4. Шейка шпинделя, предназначенная под посадку фрезы, не долж” на иметь радиального биения. Проверяется индикатором. Допуск 0,1 мм.

5. Диски шпинделя с фрезой должны быть отбалансированы. Допуск 3 г на радиусе 60 мм.

6. Рабочие плоскости каждого цепного конвейера должны лежать в одной плоскости. Проверяется линейкой и щупом. Допуск 0,15 мм.

7. Рабочие плоскости верхнего и нижнего цепных конвейеров должны быть параллельны. Проверяется мерными плитками. Допуск 0,5 мм на рабочей длине конвейеров.

Станок после выверки должен обеспечивать прямолинейность усованной кромки с допуском 0,5 мм на длине 1000 мм.

Смазка. Редуктор смазывается индустриальным маслом 30 раз в 3 месяца, а подшипники шпинделя 2 раза в неделю; подшипники звездочек, валиков направляющего приспособления, винтов и сегментов — солидолом УС-2 1 раз в 3 месяца.

Эксплуатация. Чтобы на станке УС качественно подготовить шпон для дальнейшей его склейки на станке УСП, необходимо : подбирать шпон одинаковой толщины с влажностью б—8% и с минимальным наличием гофра ; запускать в станок кусок материала так, чтобы прямолинейная кромка касалась направляющей угольника, а кусок, во избежание разворота, одновременно захватывался правой и левой гусеницей.

При наладке станка УС следует:

1) правильно установить скорость подачи в соответствии с породой и толщиной обрабатываемого материала ;

2) правильно установить угол направляющего устройства к заданной длине уса, например, для увеличения длины уса необходимо угол, образованный плоскостью стола станины и стола направляющего устройства, равный 180°, уменьшить путем подъема одного края стола направляющего устройства, проверяя пропуском пробных кусков материала.

Пресс УСП предназначен для склейки обработанных на усовочном станке УС усованных кусков шпона или фанеры при помощи двух обогреваемых электроспиралями плит, сжимаемых гидроцилиндрами.

На прессе УСП использованы:

а) нагревательные спирали 220 в (4 шт.), терморегулятор от 100 до 200 °С, выключатель на б а, магнитный пускатель П-322 (или МПК1-210);

б) шарикоподшипники № 205 для тележки (8 шт.).

Рис. 11. Монтажная схема усовочного пресса УСП.

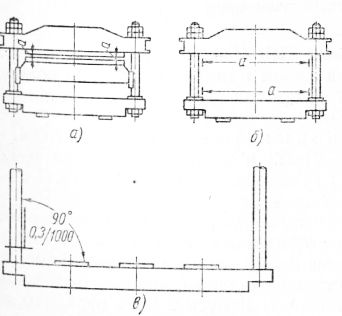

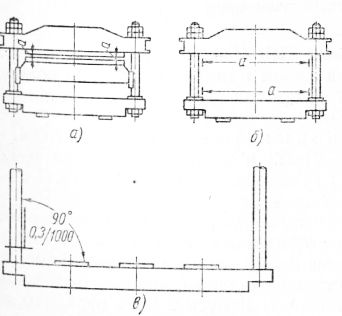

Технические условия по нормам точности, которым должен удовлетворять пресс УСП после монтажа или ремонта:

1. Рабочие плоскости подогревателей должны быть параллельны между собой. Проверяется плитками. Допуск 0,1 мм.

2. Направляющие стойки должны быть параллельны между собой. Проверяется штихмасом. Допуск 0,1 мм.

3. Обе круглые направляющие стойки для траверсы должны быть перпендикулярны платикам станины. Проверяется щупом по угольнику и линейке. Допуск 0,3 мм.

Рис. 12. Схемы проверки усовочного пресса УСП.

Наладка пресса УСП:

1) столы выверяются по отношению к прессу так, чтобы в тот момент, когда выступы тележек зайдут в пазы нижнего подогревателя, середина уса шпона совпадала с серединой подогревателей;

2) столы выверяются также в вертикальном положении, чтобы склеиваемый лист шпона был ниже верхнего подогревателя на 2—3 мм. Электронагреватели проверяются ртутным 200° термометром на скорость нагрева (30 мин.).

Рис. 13. Монтажная схема шпонопочиночного полуавтомата ПШ.

Шпонопочиночный полуавтомат ПШ предназначен для высечки дефектых мест и вставки заплат в листах шпона или облицовочной фанеры при помощи автоматически действующего механизма, включаемого педалью.

На станке использованы:

а) электродвигатель АО 41/4, 1,7 кет, 1500 об/мин, пускатель П-222 и кнопка управления К-12;

б) клиновые ремни А1250 (3 шт.); в) шарикоподшипники № 202 (1 шт.), № 205 (2 шт.) и 206 (2 шт.).

Технические условия по нормам точности, которым должен соответствовать автомат ПШ после монтажа или ремонта :

1. Опорные базовые продольные и поперечные поверхности ползунов верхней и нижней головки станины должны лежать в одной плоскости. Проверяется щупом по линейке. Допуск 0,1 мм.

2. Паз кронштейна и направляющие нижнего ползуна должны – ъ взаимно параллельны. Проверяется индикатором, укрепленным и специальном штативе. Допуск 0,2 мм на длине 1000 мм.

3. Параллельные плоскости паза должны быть параллельны между собой Проверяется индикатором. Допуск 0,02 мм на длине 1000 мм.

4. Опорные платики стола должны быть перпендикулярны опорным поверхностям ползунов на станине. Проверяется угольником 90е и щупом. Допуск 0,05 мм.

5. Опорные платики стола должны лежать в одной плоскости. 170°д)РЯеТСЯ щупом по плите или лииейке- Допуск 0,03 мм (рис.

6. Опорная поверхность матрицы должна быть параллельна опорным платикам. Проверяется щупом по плитке. Допуск 0,2 мм на длине 1000 мм.

7. Опорная поверхность просечки и установщика должна быть перпендикулярна к базовым плоскотям ползунов. Проверяется с помощью угольника 90°, призмы и папиросной бумаги s = 0,015 -ь 0,02 мм, проверенной по толщине микрометром. Допуск 0,02 мм:

8. Прижимное кольцо должно плотно прилегать к матрице без зазора. Проверяется щупом. Допуск 0,05 мм.

9. Верхняя плоскость установщика должна быть параллельна плоскости матрицы. Проверяется щупом по линейке. Допуск 0,05 мм.

10. Верхняя плоскость матрицы должна возвышаться над плоскостью стола на 0,5 мм. Проверяется линейкой и щупом. Допуск + 0,3 мм.

11. Поверхности верхнего и нижнего ползунов должны лежать в одних плоскостях. Проверяется специальной призмой и щупом. Допуск 0,04 мм.

12. Контуры кулачков толкателя верхнего и нижнего ползунов должны соответствовать шаблонам без зазоров. Проверяется щупом по шаблонам. Допуск 0,2 мм.

13. Образующие контуров кулачков должны быть перпендикулярны торцам. Проверяется щупом по угольнику. Допуск 0,1 мм.

14. Усилие для запрессовки заплатки не должно превышать :

для штампа 80 X 40 — 60 кг « 60 X 32 — 35 с « 40 X 25 — 30 « « 32 X 18 — 25 «

Проверяется рычагом с призмой и грузом в момент постановки заплатки. Допуск + 10 кг.

15. Оси рычагов верхнего и нижнего ползунов должны быть параллельны продольным и поперечным базовым поверхностям станины и перпендикулярны поперечной поверхности. Проверяется штихмасом, угольником, уровнем и линейкой по валику. Допуск 1 мм на длине 1000 мм.

16. Верхний и нижний вал не должны иметь радиального биения на посадочных поверхностях. Проверяется индикатором в центрах. Допуск 0,2 мм.

Рис. 14. Схемы проверки шпононочиночного полуавтомата ПШ :

а) 1 — верхняя головка, 2 — нижняя головка; д) 1 — контрольная линейка, 2 — стол ; 1 — установщик, 2 — линейка, 3 — матрица ; и) 1 — стол, 2 — линейка, 3 — матрица ; к) 1 — точная ризма; л) 1 — призма, 2 — стол, 3 — прижимное кольцо, 4 — тяга прижимного кольца, 5 — рычаг, б — груз ; М) 1 — микрометрический штихмас, <2 — валик, 3 — линейка.

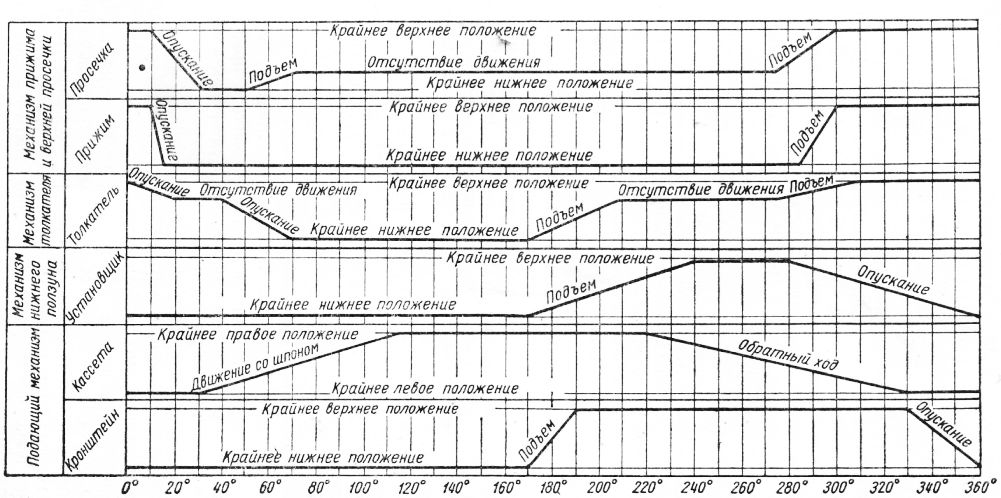

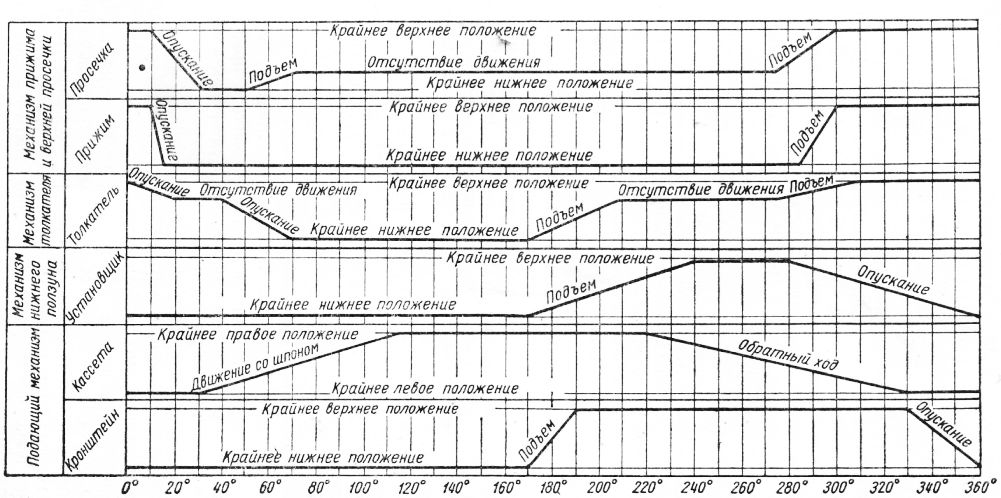

Действие всех элементов автомата должно соответствовать цикловой диаграмме.

Смазка. Подшипники вала привода, муфта, рычаги, втулки, сухарь, ползуны, кронштейн механизма подачи смазываются солидолом УС-2 1—2 раза в смену, а педаль — 1 раз в неделю ; тяга муфты — индустриальным маслом 30 1 раз в смену.

Эксплуатация. Для правильной работы полуавтомата необходимо пропускать шпон одинаковой толщины, влажностью 10—12%;

Следует тщательно налаживать станок и подготовлять шпон.

Наладка шпонопочиночного полуавтомата типа П Ш : отрегулировать положение элементов штампа ; установить величину подачи, при которой расстояние между соседними высечками на заготовке было не более б—10 мм; отрегулировать ширину кассеты так, чтобы при ширине заплаток в 40 мм лента заготовки была шириной 48—49 мм, а ширина отверстия кассеты 49—50 мм ; отрегулировать натяжение всех пружин.

Станок должен быть точно отрегулирован, только в этом случае он сможет обеспечить качественную работу.

Проверяется специальным градуированным диском. За нулевое положение принимается начало движения верхнего ползуна. Допуск ± 10°.

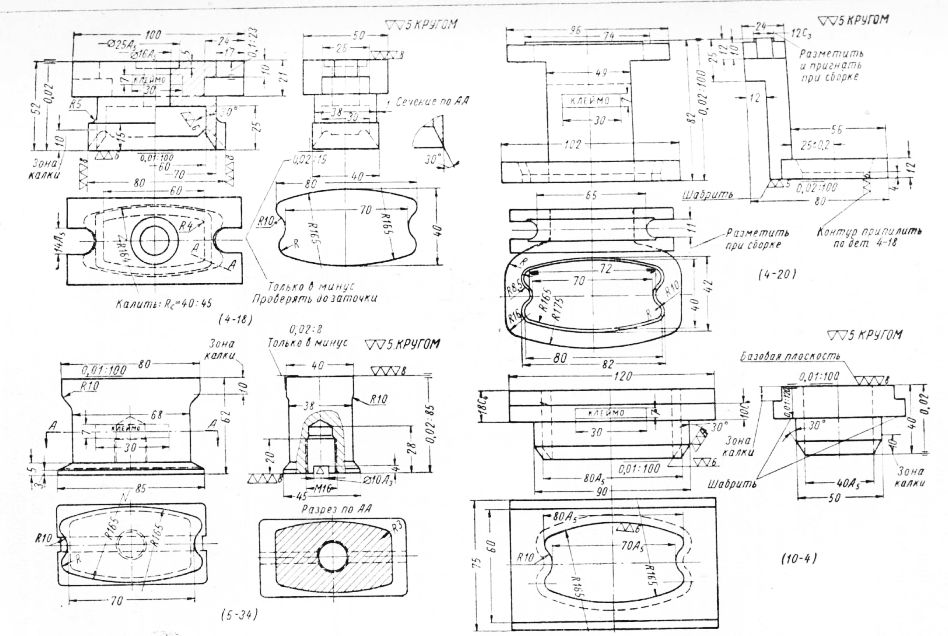

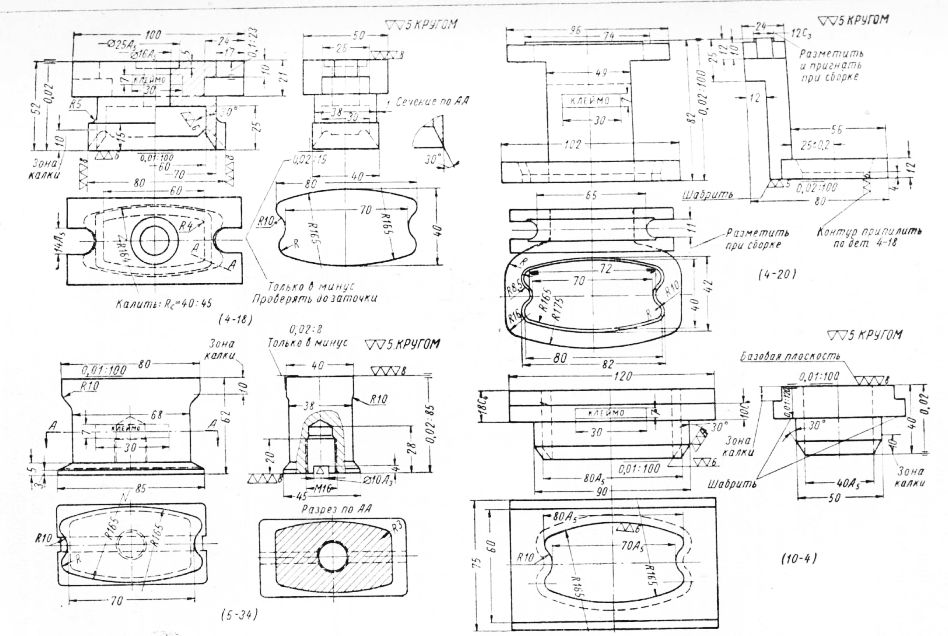

На рис. 172 показан комплект деталей штампа размером 80×40 для полуавтомата ПШ: просечка (дет. 4-18), матрица (дет. 10-4), установщик (дет. 5-34), прижимное кольцо (дет. 4-20). Эти детали должны быть особенно тщательно изготовлены и поддерживаться в хорошем состоянии.

При установке инструмента на полуавтомат ПШ необходимо :

1) установить вручную верхний ползун в крайнее верхнее положение, а нижний — в нижнее крайнее положение согласно имеющимся указателям;

2) поставить верхнюю просечку;

3) вставить снизу толкатель и закрепить просечку болтами;

4) заложить матрицу в отверстие стола вместе с прижимами и, опустив на нее с помощью маховичка просечку, выравнять матрицу по просечке и закрепить ее;

5) установить установщик с колодкой в крайнем нижнем положении ползуна и, поднимая его, подогнать по матрице так, чтобы детали вошли друг в друга и закрепить ;

6) установить прижимное кольцо так, чтобы режущая кромка просечки при установке валов станка в «нулевое» положение была выше нижней рабочей поверхности прижимного кольца на 7—8 мм закрепить его; при правильной установке рабочая поверхность установщика в верхнем крайнем положении будет совпадать с поверхностью матрицы;

7) еще раз проверить правильность расположения инструмента и сделать пробные 2—3 высечки шпона.

Рис. 15. Цикловая диаграмма шпонопочиночного полуавтомата ПШ.

Рис. 16. Детали штампа шпонопочиночного полуавтомата ПШ

Реклама:

Читать далее:

Сборочное оборудование при деревообработке

Статьи по теме: