|

|

Категория:

Покрытия литейных форм Далее: Пассивные краски Экономическая эффективность прогрессивного метода литья в постоянные металлические формы в значительной степени определяется стойкостью кокилей. Известно, что кокили выходят из строя в основном из-за трещин и газовой коррозии рабочей поверхности. Во время заливки металла рабочая поверхность кокиля мгновенно нагревается до высоких температур, в то время как нижележащие слои материала кокиля остаются сравнительно холодными. Вследствие этого в расширяющемся от нагревания слое кокиля возникают сжимающие напряжения, а во внутренних — растягивающие. Чередующиеся пластические деформации материала рабочей поверхности кокиля приводят к образованию мелких трещин в виде так называемой сетки разгара. На определенной стадии развития она затрудняет удаление отливки из формы, ухудшает внешний вид изделия и способствует дальнейшему разрушению кокиля от газовой коррозии. Различные теплоизолирующие покрытия, наносимые на рабочую поверхность кокилей, уменьшают непосредственное воздействие теплового потока на материал формы и замедляют его разрушение, поэтому в отличие от красок, применяемых при литье в разовые.формы, покрытия металлических форм называют защитными. Газовая прослойка возникает после образования на поверхности отливки достаточно прочной корки, отошедшей от стенки кокиля вследствие усадки. В момент самого интенсивного воздействия теплового потока (непосредственного соприкосновения жидкого металла со стенками кокиля) газовая прослойка еще отсутствует. При отсутствии защитного покрытия в начале процесса на поверхности кокиля устанавливается температура равная температуре расплава в зоне контакта со стенкой формы. При наличии защитного слоя до температуры нагревается соприкасающаяся с расплавом поверхность покрытия. Рабочая же поверхность кокиля при этом нагревается до более низкой температуры t2, так как коэффициент теплопроводности покрытия значительно меньше, чем материала кокиля. Поэтому в толще защитного покрытия возникает температурный перепад tt—12- Таким образом, защитными покрытиями достигается менее интенсивное разрушение поверхности кокилей под влиянием термических ударов. Изменяя толщину покрытия Хкр и его теплопроводность Хкр, можно управлять процессом формирования структуры отливки и подбирать оптимальный режим эксплуатации кокилей. Облицовки из песчано-глинистой массы применяют главным образом для утепления отдельных участков крупных кокильных отливок. В утепляемых местах выполняют углубления в стенках кокиля, соответствующих толщине наносимого слоя массы, и сквозные отверстия в стенках для отвода газов. Иногда для удержания массы от разрушения в стенках кокиля предусматривают крючки и скобы. Технология нанесения на кокиль облицовок из сыпучих формовочных смесей состоит в том, что смесь вдувают в зазор, образующийся между моделью и кокилем при их спаривании. Охлаждение отливок в кокиле с теплоизоляционным слоем толщиной порядка 10 мм происходитзначительно медленнее, чем в кокиле, окрашенном теплоизоляционной краской. Поэтому чугунные отливки, полученные в облицованных кокилях, не имеют типичных для кокильного литья структурных аномалий. В то же время в облицованных кокилях отливки охлаждаются значительно быстрее, чем в песчаной форме, что способствует получению более плотных отливок с мелкопластинчатым перлитом. Процесс литья в облицованные кокили сочетает достоинства кокильного и оболочкового литья, в том числе позволяет устранить неподатливость, свойственную постоянным формам. Для облицовки кокилей широко применяют песчаные надувные смеси, содержащие синтетические связующие. По данным, для надувной песчаной облицовки применяют плакированную смесь, состоящую из 97% кварцевого песка К016Б, 3% пульвербаке-лита, 0,9% ацетона и 0,015% стеарата кальция. Толщина облицовки составляет 4—12 мм. Регулируя толщину облицовки, можно обеспечить направленность затвердевания отливки и получить значительную экономию жидкого металла на питании отливки. Технология нанесения защитной теплоизолирующей облицовки из наливных самотвердеющих смесей состоит в том,, что зазор между моделью отливки и ее кокилем заполняют жидкой смесью. После ее затвердевания модель удаляют, а полученный облицовочный слой кокиля окрашивают противопригарной краской. Примером использования облицовок из наливных самотвердеющих смесей может быть кокильное литье бандажей из стали 35ГЛ или 110Г13Л. Применением наливной облицовки толщиной 10—20 мм решена проблема повышения точности отливок стальных бандажей массой 7 т и эксплуатационной стойкости кокилей, оформляющих поверхность катания изделия.

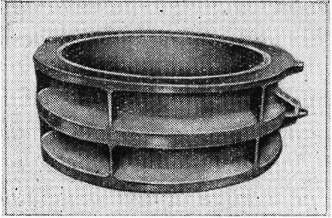

Рис. 1. Наливная облицовка кокиля для литья бандажей

Реклама:Читать далее:Пассивные краскиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|