|

|

Категория:

Технология деревообрабатывающего производства Для производства деревянных колес, помимо станков общего назначения, применяются различные специализированные станки. В табл. 69 приведены технические данные этих станков. Ступотокарный станок ОБ-1 рассчитан на массовую токарную обработку ступиц на заданный профиль. Электрооборудование и наиболее изнашивающиеся детали: Технические условия по нормам точности, которым должен соответствовать станок ОБ-1 после монтажа или ремонта : Смазка. Смазываются солидолом УС-2 подшипники шпинделя, шкива передней бабки и винта суппорта 1 раз в 2 недели ; валик штурвала и шестерни суппорта 1 раз в 3 смены; кольцо фрикциона 2 раза в смену; смазываются маслом индустриальным 30 направляющие станины и суппорта, втулка фрикциона, пиноль и винт, шейки пиноли, валика маховичка, винтов и гайки винтов суппорта, шарниры педали — 1 раз в смену; шарикоподшипники центров — 1 раз в 2 смены; валик педали — 1 раз в неделю.

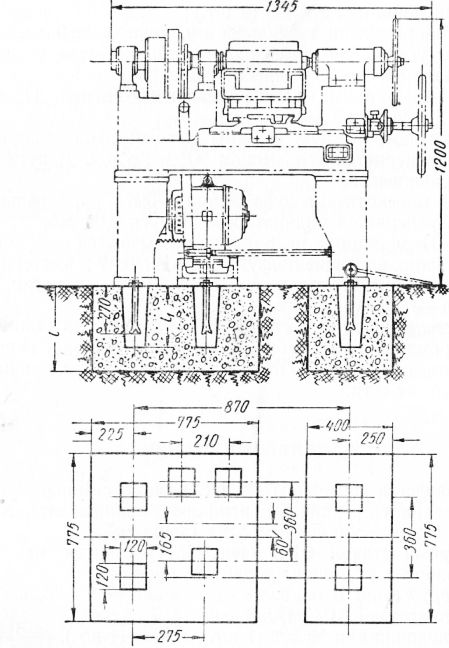

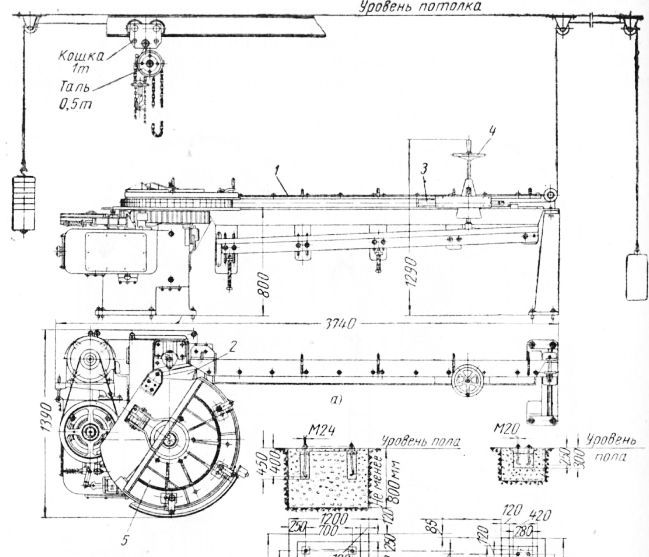

Рис. 1. Монтажная схема ступотокарного станка ОБ-1. Наладка станка ОБ-1. Чтобы наладить на другой размер ступицы, сменить фасонные ножи (прямые остаются) и установить их по шаблону; установить ограничители.

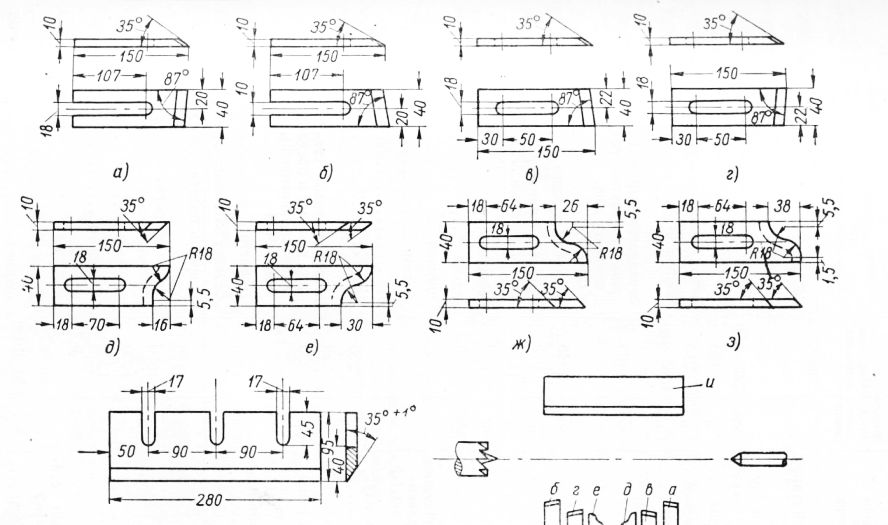

Рис. 2. Ножи ступотокарного станка ОБ-1 : Эксплуатация ступотокарного станка ОБ-1 :

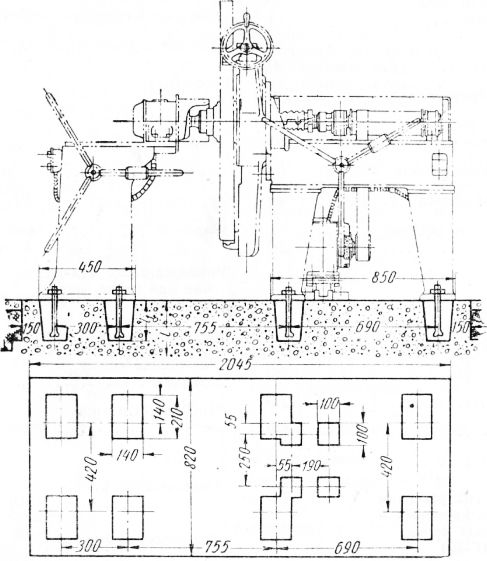

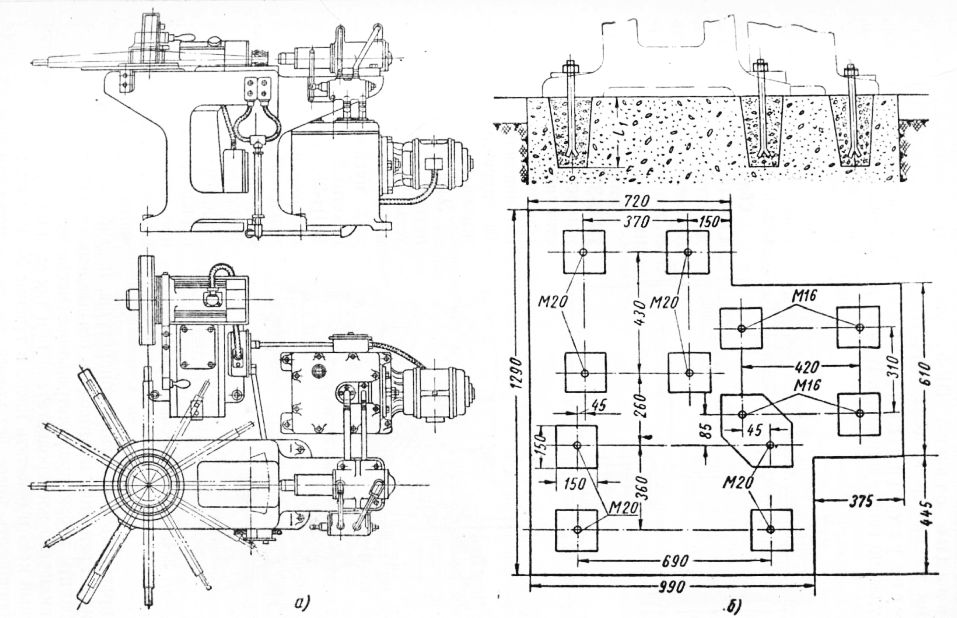

Рис. 2. Монтажная схема ступорасточного^станка ОБ-7. Ступорасточной станок ОБ-7 (рис. 250) производит расточку ступицы под втулку (см. том II). Станок имеет : Смазка. Смазываются солидолом УС-2 шестерни шейки винтов и валиков 1 раз в месяц; подшипник шпинделя 1 раз в неделю ; маслом индустриальным 30 направляющие станины 1 раз в смену. Ободофрезерный станок ОБ-4 предназначен для обработки наружной и боковых поверхностей гнутого обода. Электрооборудование и наиболее изнашивающиеся детали станка ОБ-4: Спицекопировальный автомат ОБК служит для поперечной обработки спиц двумя рабочими шпинделями с наборными фасонными ножами, расположенными по всей длине изделия, при автоматической подаче заготовок и медленном их вращении.

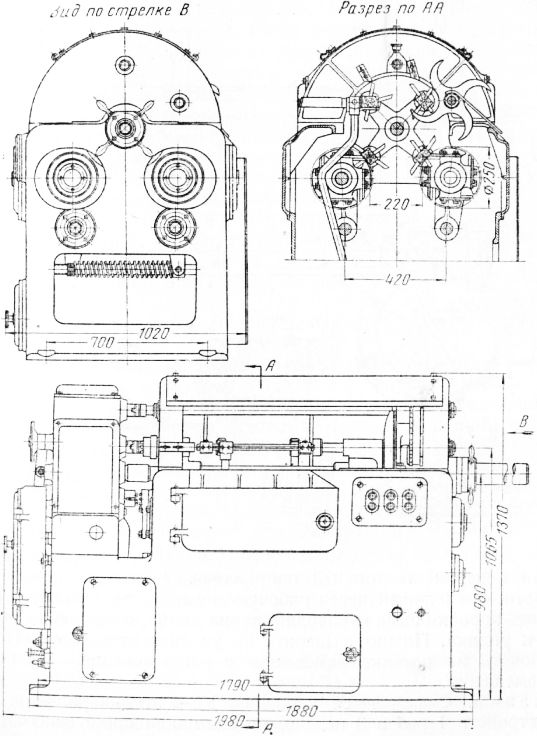

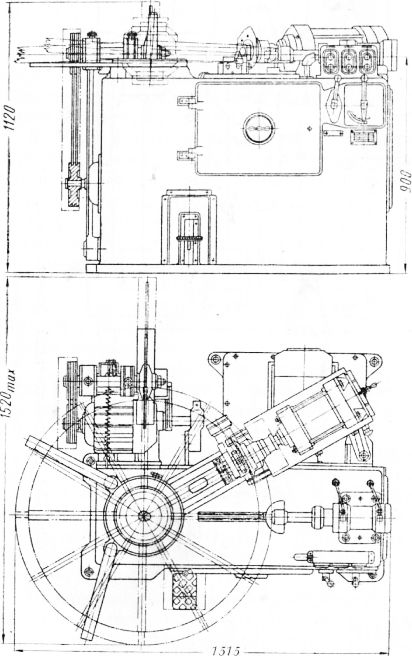

Рис. 3. Спицекопировальный автомат ОБК. Гнутарный станок СГ-5 предназначен для гнутья полуободьев колес из твердых и мягких пород сечением 60 х 60 мм. При монтаже заднюю стойку установить так, чтобы направляющие планки коробки заднего торцевого упора были горизонтальны, верхняя поверхность нижней направляющей планки находилась в плоскости, проходящей через рабочую поверхность дисков, а также, чтобы ось коробки была перпендикулярна линии, соединяющей центры диска и ролика. Планки выверить по уровню, оттяжное устройство монтировать на потолке помещения с расположением грузов близ стен помещения.

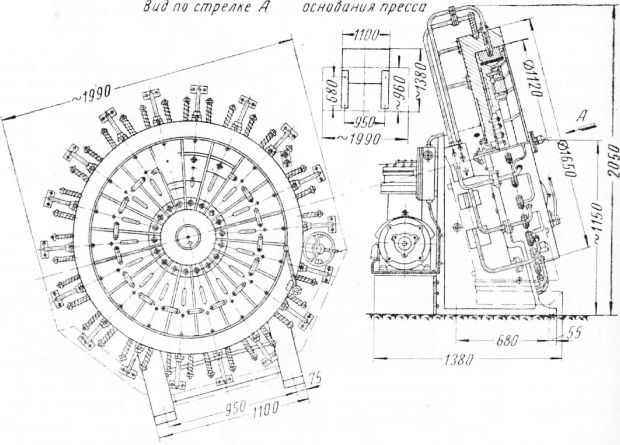

Рис. 4. Гнутарный станок СГ-5: Смазка. Смазываются солидолом УС-2 втулки роликов оттяжных устройств 1 раз в 3 недели, подшипников прессующего ролика 1 раз в 6 месяцев ; втулки вала диска, малой шестерни и верхних подшипников валов редуктора 1 раз в смену ; смазываются маслом индустриальным 30 цепи тали – 1 раз в б дней ; машинным маслом — осп рычагов тормоза и оси переднего упора — 1 раз в 3 дня; ось винта заднего упора, направляющих клина и винта 1 раз. в смену. Работа на станке СГ-5 протекает следующим образом. Сначала крепится стальная шина, затем укладывают на направляющую распаренную заготовку, которую упирают концами и упоры и зажимают при помощи маховичка. Применение шины и зажим заготовки с торцов исключают возможность появления разрывов слоев древесины на изгибе. Затем включают станок. Диск начинает вращательное движение и натягивает на свою рифленую поверхность заготовку, которая прижимается к диску и прессуется роликом. Затем освобождается задний прижим и станок переключается на холостой ход. При этом эксцентрики, зажимающие крышку при встрече с выключающим устройством, поворачиваются и автоматически освобождают крышку. В конце холостого хода согнутый полуобод выталкивается специальным приспособлением, расположенным на диске. При остановке двигателя планшайба с диском тормозится колодками тормоза, которые при пуске станка вновь растормаживаются при помощи электромагнита. Наладка гнутарного станка СГ-5. На планшайбу установить диск соответствующего размера ; установить в нужном положении прессующий ролик и направляющую с задним упором ; отрегулировать конечные выключатели. При эксплуатации гнутарного станка следует: Общие сведения по технике безопасности для гнутарных станков: Во избежание возможного выскакивания затяжки, при переносе согнутой детали нельзя браться за ее конус руками, а следует держать ее за форму. Ободонаводочный станок ОБ-6 предназначен для напрес-совки ободьев с помощью гидроприжима на круглые шипы спиц поставленного на станок «репья» (ступица с запрессованными в ее гнезда спицами) с предварительной опиловкой его по радиусу торца спиц. Электрооборудование и наиболее изнашивающиеся детали станка ОБ-6:

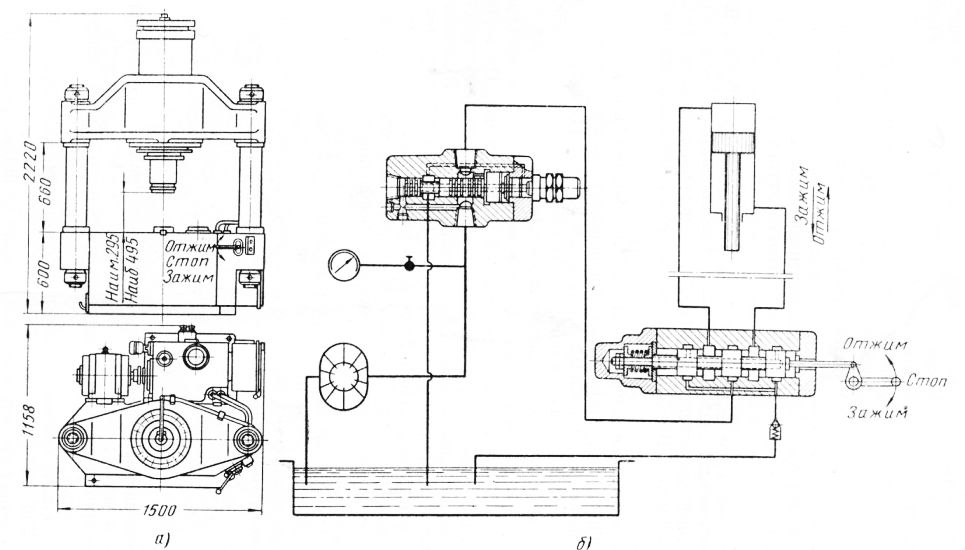

Рис. 5. Ободонаводочный станок ОБ-6: Наладка станка ОБ-б: установить пильный суппорт и прижим на раз,мер колеса ; отрегулировать разгрузочный клапан. Эксплуатации гидропривода станка ОБ-6 должно быть уделено особое внимание. Сборочный станок СК-1 производит отторцовку «репья», зарезку круглых шипов и напрессовку косяков на них. Ошиновочный пресс ПГО-330 обжимает в холодном состоянии шину на колесо одноконной и пароконной повозки при помощи 18 гидравлических обжимов. Электрооборудование пресса: Монтаж пресса производится на кирпичном или бетонном фундаменте. После фундамента следует:

Рис. 6. Сборочный станок СК-1. Уход за прессом. Менять масло в баке не реже чем 1 раз в 3—4 месяца ; систематически очищать фильтры бака от грязи.

Рис. 7. Ошиновочный пресс ПГО-330. Наладка оши побочного пресса ПГО-330. Установить сменные кулачки нужного размера; отрегулировать длину оправки для зажима колеса ; включить электродвигатель и прогнать насос вхолостую в течение 3—5 мин., затем, включая рукоятку гидропривода, проверить вхолостую действие пресса. Смазка движущихся частей пресса производится маслом индустриальным 30 1 раз в день. Пресс ПГ-301 предназначен для напрессовки корневых и выходных колес на ступицу и запрессовки втулок в ступицу (см. том II). Оборудование пресса: При монтаже пресса ПГ-301 необходимо выдержать перпендикулярность оси штока к рабочей плоскости стола в верхнем и нижнем положении. Допуск 0,5 мм на длине 250 мм. Параллельность торца пятки штока и рабочей поверхности стола в верхнем и нижнем положении. Допуск 0,5 мм на длине 250 мм. После монтажа пресса следует промыть керосином, очистить мягкой щеткой и протереть тряпкой масляный бак. Проверить все соединения и аппаратуру. Залить в бак 80 л масла индустриального 20, потом через каждые 3—4 мес. менять его. Выключить электродвигатель и при положении ручки на «Стоп» обкатать насос вхолостую в течение 3—5миш Проверить работу пресса без нагрузки. Заложить изделие, зажать его штоком и отрегулировать по манометру предохранительный клапан на давление, необходимое для выполнения операции. Нормально клапан бывает отрегулирован на 35 кг/см2, что обеспечивает общее давление пресса на 30 т.

Рис. 8. Пресс ПГ-301: Проверить работу пресса при нагрузке, устранить ненормальности. Универсальные обозные станки, применяемые в мелких колесных производствах и ремонтных мастерских, изготовляются в виде токарных станков, оснащенных специальными приспособлениями, предназначенными для операций, необходимых при обработке деталей колеса и самого колеса в сборе. Реклама:Читать далее:Заточные станки в деревообработкеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|