|

|

Категория:

Сварные соединения Далее: Приспособления для сварки Отдельные элементы оснастки (прижимы, стяжки, распорные устройства и т. п.) могут в некоторых случаях служить сами универсальными приспособлениями. Для сборки и сварки авиационных узлов сложной конфигурации на одном и том же приспособлении необходима специальная оснастка. Такие приспособления создаются сочетанием в нужном порядке отдельных элементов (фиксаторов, прижимов и т. п.) на общей раме или основании, соответствующем по габаритам и форме изготовляемому изделию.

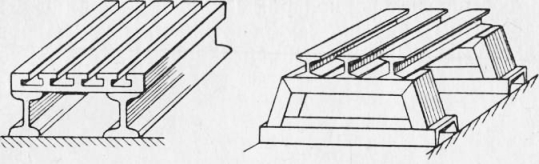

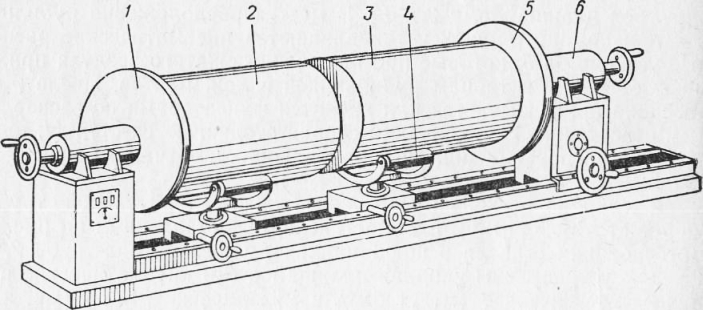

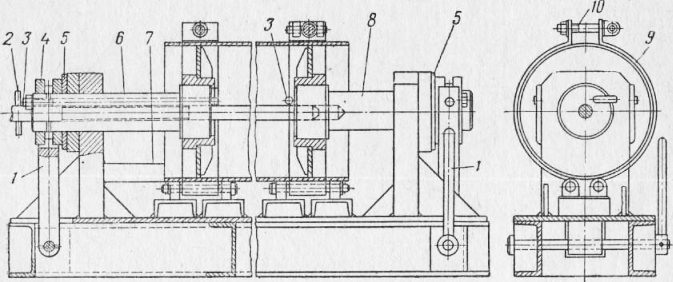

Рис. 1. Основания универсальных сборочных стендов

Однако в зависимости от назначения оснастки, от общей конфигурации изделий и типа производства большую часть используемой в сварочной практике оснастки можно разбить на ряд групп. Для выполнения работ, связанных со сборкой и прихваткой, характерны следующие типы приспособлений: сборочные стенды, сборочные стапели, приспособления кондукторного типа. Сборочные стенды представляют собой конструкции с одной, чаще всего неподвижной, базовой плитой или рамой (обычно горизонтальной) с крепежными элементами (фиксаторами, прижимами и т. п.). В зависимости от типа производства и степени оснащенности технологического процесса стенды могут быть универсальными и специализированными. В универсальных стендах крепежные элементы обычно съемные и устанавливаются для каждого типа изделий в соответствии с чертежом. Плиты изготовляются литыми из чугуна, а рамы и козлы — сварными (рис. 1). В производстве узлов летательных аппаратов, как правило, применяются специализированные сборочные стенды, предназначенные для определенных видов или групп изделий. Крепежные элементы обычно устанавливаются в них постоянно или подвижно и имеют специализированные рабочие части. Такие стенды используются для сборки и прихватки элементов шасси самолетов, рам крепления двигателей, панелей и т. п. На рис. 90 представлена схема стенда для сборки элемента шасси. Фиксирование и закрепление деталей в стендах обычно выполняется в одной плоскости.

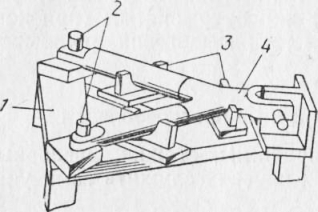

Рис. 2. Схема специализированного стенда для сборки подкоса шасси

1 — основание стенда. 2 — фиксирующие пальцы, 3 — ложементы, деталь

Сборочные стапели применяются для сборки узлов с фиксированием и креплением деталей в различных плоскостях. Этот тип приспособлений обычно применяется для крупногабаритных пространственных изделий, имеющих сложную конфигурацию (емкости, отсеки, панели, удлинительные и реактивные трубы, мотогондолы и т. п.). Стапель состоит из сварной рамы или основания (корпуса) по форме и габаритам изделия, с укрепленными на ней крепежными элементами. На рис. 3 приведен вертикальный стапель для сборки плоских или слегка изогнутых панелей. В стапеле можно собирать листы, а также листы с профилями. Детали прижимаются съемными рычажными прижимами-рубильниками, облицованными резиновыми прокладками. При вертикальном расположении панели достигается экономия производственной площади, а также облегчается сверление отверстий и установка монтажных болтов или фиксаторов.

Рис. 3. Вертикальный стапель для сборки плоских или слегка изогнутых панелей:

1 — рама, 2 — шаблон, 3 — обшивка, 4 — профиль, 5 — шарнир, 6 — рубильник

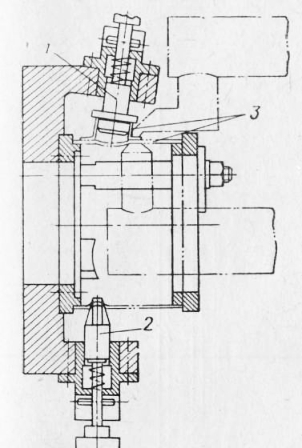

Приспособление стапельного типа для сборки продольных стыков обечаек показано на рис. 92. Заготовка обечайки укладывается в ложементы и закрепляется рубильником. Торцы обечайки фиксируются планшайбами.

Рис. 4. Стапель для сборки продольного стыка обечаек:

1 — подвод воздуха, 2 — вал, 3, 10 — планшайбы, 4 — «прижим, 5 — пневматическое распорное устройство, 6 — пневмокамера эластичная, 7 — ложемент, 8 — обечайка, 9 — рубильник, 11 — подвижной стол

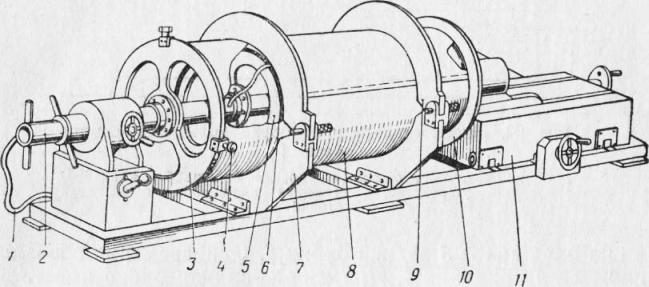

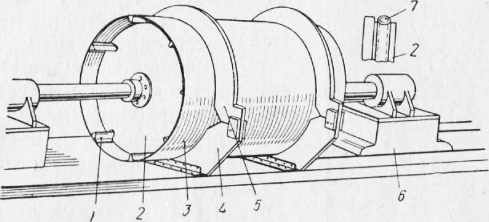

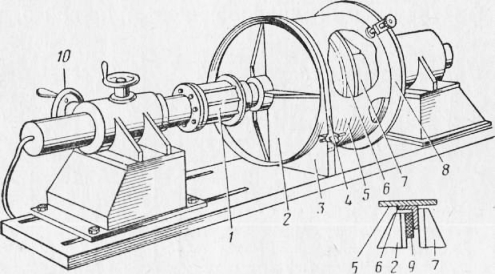

В местах расположения рубильников при помощи вала устанавливаются пневматические распорные устройства, которые при включении сжатого воздуха прижимают обечайку к торцам рубильников и ложементов. После этого обечайка прихватывается или крепится фиксаторами по засверленным отверстиям. По окончании сборки отодвигаются стол, планшайбы и распоры, поднимаются рубильники и обечайка вынимается из ложементов. Изделия из нескольких обечаек (типа удлинительной трубы) собирают в поворотном пневмостапеле, представленном на рис. 5. На основании стапеля в подшипниках укреплен вал-труба, на котором установлены упорная планшайба и пневматические распорные устройства (могут быть и механические, например, клиновые) по числу кольцевых стыков. Обечайки устанавливаются в стапель и плотно обжимаются по распорным устройствам. Обечайки из тонкостенных материалов собираются внахлестку и прихватываются электроконтактным пистолетом. После сборки и прихватки в стапеле отбрасывается стойка, снимается планшайба, отключается подача воздуха в распорные устройства и собранная труба снимается со стапеля для сварки на точечной или роликовой машине. Для сборки обечаек встык из материала большой толщины под сварку плавлением может быть использован стапель с вращающимися планшайбами и с подвижной задней бабкой. Одна из обечаек устанавливается и закрепляется на планшайбе, а вторая — на планшайбе задней бабки. Одновременно обечайки вывешиваются на роликах. При сборке задняя бабка вместе с обечайкой подается в сторону неподвижной обечайки. После сборки обечайки прихватываются газовой или дуговой сваркой. Каждая из обечаек предварительно после сварки продольного шва калибруется по диаметру.

Рис. 5. Пневмостапель для сборки кольцевых стыков обечаек:

1 — подшипник, 2 — труба-вал, 3 — упорная планшайба, 4 — пневмо-распорные устройства, 5 — съемная планшайба, 6 — откидная стойка

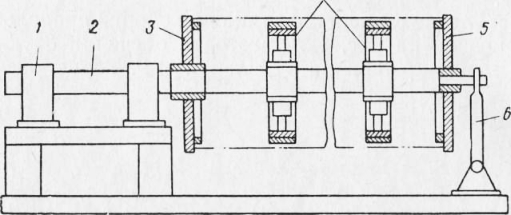

Рис. 6. Стапель для сборки кольцевых стыков обечаек с подвижной бабкой:

1, 5 — планшайбы, 2, 3 — собираемые обечайки, 4 — опорные ролики, 6 — подвижная бабка

Набор жесткости можно устанавливать в сварные обечайки, используя специальные диски-фиксаторы с прорезями для размещения профилей. Диски имеют эластичную резиновую пневмокамеру, при помощи которой они прижимаются к обечайке. Для установки шпангоутов в обечайки используются специальные приспособления типа прессов. Обечайка устанавливается на фиксатор планшайбы, на штырь планшайбы надевается упор и шпангоут заводится в обечайку, а затем протаскивается до упора пневматическим устройством, состоящим из пневмоцилиндра и плиты. Плита окантована резиновым кольцом. Предварительное перемещение пневматического устройства осуществляется маховиком.

Рис. 7. Стапель для сборки обечаек с внутренним наборов жесткости:

1 — профиль набора жесткости, 2 — диск-фиксатор, 3 — обечайка, 4 — ложемент, 5 — рубильник. 6 — бабка, 7 — пневмо-прижим

Рис. 8. Стапель для сборки обечаек со шпангоутами:

1 — пневмоцилиндр, 2 — подвижная плита-планшайба, 3 — ложемент, 4 — гибкая лента, 5 — обечайка, 6 — шпангоут, 7 — упор, 8 — планшайба, 9 — резина, 10 — маховик

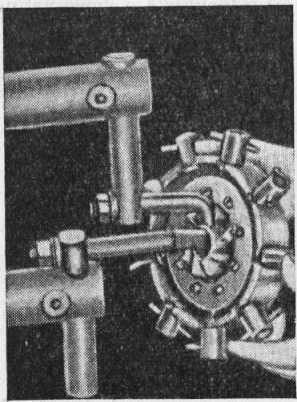

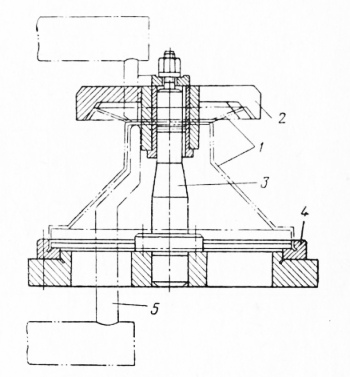

При сборке в стапеле необходимо каждый раз проверять размеры и формы собираемого узла. Приспособления кондукторного типа представляют собой чаще всего небольшие, но жесткие и прочные специализированные приспособления, предназначенные для сборки узлов, в которых требуется выдержать с определенной точностью тот или иной размер. При использовании таких приспособлений постоянная проверка заданных по чертежу размеров узла не требуется. Эти размеры обеспечиваются специальным расположением фиксаторов и надежным закреплением узла в приспособлении. Приспособления такого типа часто применяются для сборки сравнительно небольших по размерам узлов и узлов из механически обработанных деталей. На рис. 9 представлена схема приспособления для сборки барабана из трех деталей — двух полностью обработанных ступиц и свальцованной, но не сваренной обечайки. Свальцованная обечайка укладывается в стяжное кольцо. Положение обечайки в продольном направлении определяется упором. На выдвижные пальцы в их крайних положениях надеваются ступицы до упора в буртики. Поворотом рукоятки ползуны перемещают пальцы внутрь обечайки. Нужный размер между ступицами фиксируется ограничивающей планкой, толщина которой устанавливается при монтаже приспособления и выверке всех установочных размеров. Соосность ступиц фиксируется скалкой. После установки ступиц обечайка стягивается накладными болтами. Затем производится прихватка всех деталей.

Рис. 9. Кондуктор для сборки и прихватки деталей завих-рителя

Рис. 10. Кондуктор для сборки барабана:

1 — рукоятки, 2 — скалка, 3 — крюк, 4 — ползун, 5 — ограничивающая планка. 6, 8 — выдвижные пальцы, 7 — упор. 9 — стяжное кольцо, 10 — болт

Приспособления для сборки узлов из полностью механически обработанных деталей должны отвечать ряду специфических требований, а именно: при наличии соосных отверстий в узле желательно устанавливать детали по одному фиксирующему элементу; конструкция приспособления не должна допускать заклинивания фиксирующих элементов собираемыми деталями при деформировании последних от прихватки; фиксирующие элементы должны ограничивать возможный перекос деталей на посадочных местах в пределах допусков.

Рис. 11. Кондуктор для сборки прихватки втулок в цилиндрической обечайке:

1 — центрирующий палец, 2 — палец, фиксирующий положение обечайки, 3 — свариваемые детали

Рис. 12. Кондуктор для сборки и прихватки конуса с фланцем:

1 — свариваемые детали, 2 — верхний установочный диск, 3 — ‘центральный стержень, 4 — нижний диск, 5 — фигурный электрод

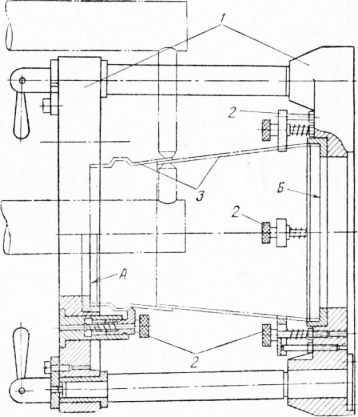

Приспособления кондукторного типа в авиационной промышленности широко применяются для сборки, прихватки и сварки различных узлов, выполняемых контактной сваркой. На рис. 99 показан кондуктор для прихватки втулок к цилиндрической обечайке. Втулки устанавливаются на центрирующих пальцах и прижимаются пружинами к обечайке. Верхний и нижний опорные диски соединены тремя стойками, расположенными по окружности, что облегчает доступ нижнему электроду к месту сварки. Для обеспечения соосности двух деталей и одновременного сохранения длины сварного узла может быть использовано простое приспособление, состоящее из двух опорных дисков и соединяющего стержня (рис. 12). Недостатком приспособления является необходимость применения фигурного нижнего электрода. Более совершенное приспособление, обеспечивающее при соединении двух деталей их соосность при заданном размере по длине, показано на рис. 13. Фиксация достигается прижатием обеих деталей к базовым плоскостям А и Б с центрированием по отверстиям и поясам в деталях. Конструкция приспособления дает возможность вводить в него консоль сварочной машины с простыми прямыми электродами.

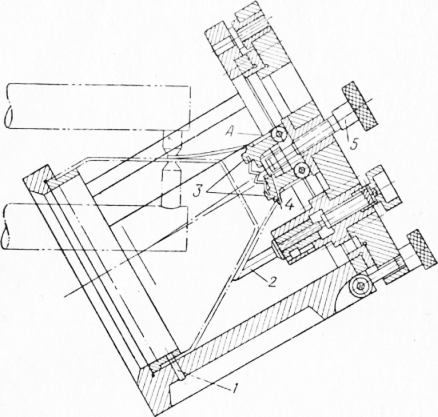

Рис. 13. Кондуктор для сборки и прихватки двух конусных секций:

1 — опорные плиты, 2 — фиксаторы, 3 — свариваемые детали

Несколько более сложный кондуктор для сварки колпаков камер сгорания показан на рис. 14. Положение деталей, сопрягаемых под некоторым углом, фиксируется штифтом, входящим в один из пазов колпака, и фиксатором, входящим в паз корпуса. Угол сопряжения деталей фиксируется плоскостью А и шарнирными упорами, которые расширяются наконечником винта. Приспособление позволяет производить прихватку и сварку на машине с обычной консолью и электродами. Такие приспособления являются переносными и для облегчения изготовляются из алюминиевого литья.

Рис. 14. Кондуктор для сборки и прихватки колпаков камер сгорания:

1 — штифт, 2 — фиксатор, 3 — шарнирный упор, 4 — наконечник, 5 — винт

Для крупногабаритных изделий кондукторные приспособления могут быть стационарными. В этом случае детали собранного узла прихватываются с помощью переносных сварочных машин-клещей. Реклама:Читать далее:Приспособления для сваркиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|