|

|

Категория:

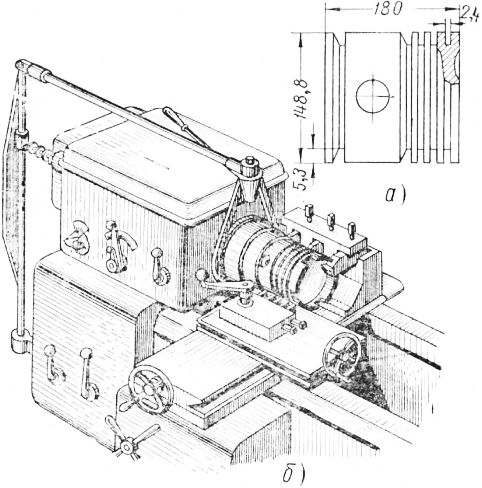

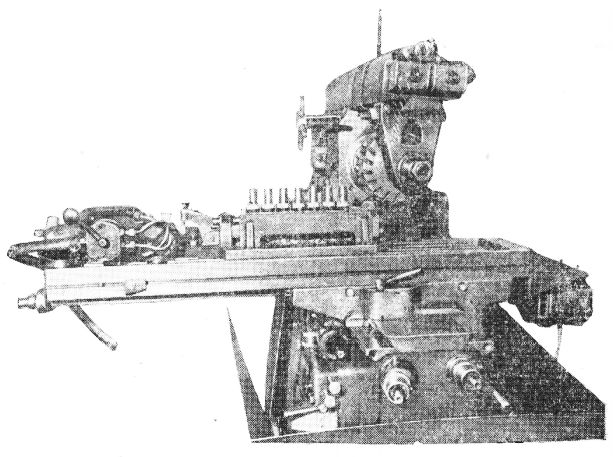

Модернизация металлорежущих станков Рассмотренные выше способы усовершенствования станков, инструментов и приспособлений позволяют проводить комплексную модернизацию системы СИП без автоматизации процессов. Примером может служить комплексная модернизация станка модели 1Д62, инструмента и приспособления, осуществленная на чистовом точении канавок поршня дизель-мотора. По установившейся технологии каждая канавка поршня прорезалась по заданной ширины узким резцом с установкой его вручную и работой в «разгон», после чего другим резцом при повороте резцедержателя снимались фаски. Глубина канавок отсчитывалась по нониусу. После модернизации прорезка канавок стала осуществляться посредством специальной многорезцовой наладки одновременно пятью мерными резцами при прямом ходе поперечного суппорта, а снятие фасок — при его обратном ходе. Для этого на суппорте станка был установлен специальный резцедержатель с наладкой из трех фасонных резцов.

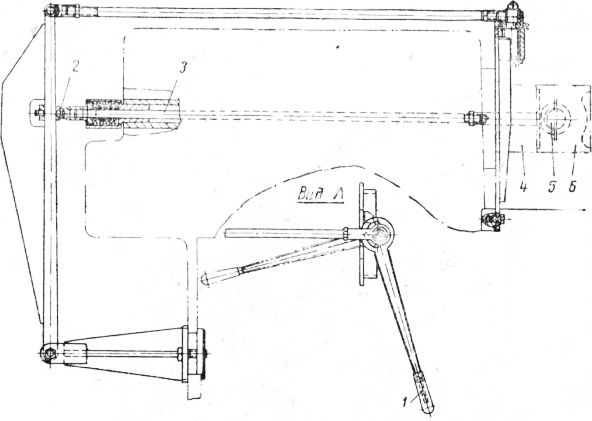

Рис. 1. Комплексная модернизация операции точения и прорезки канавок: Для установки и закрепления детали на станок было поставлено быстродействующее пружинно-рычажное приспособление оригинальной конструкции. Принцип его действия заключается в следующем: деталь-поршень, обозначенный пунктиром, под действием пружин непрерывно притягивается штангой и пальцем к торцу планшайбы. Роль рабочего сводится только к отжиму детали от торца планшайбы и ее раскреплению. Это достигается посредством рукоятки, воздействующей через эксцентрик и систему рычагов на упор. Последний посылает вперед — вправо штангу, которая отжимает деталь от торца планшайбы. Данное приспособление позволяет легко и быстро закреплять обрабатываемые детали и особенно эффективно в тех случаях, когда нет сжатого воздуха.

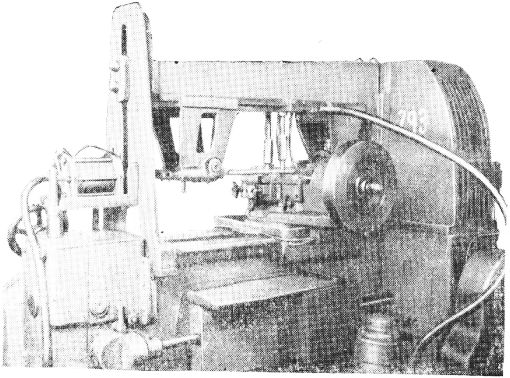

Рис. 2. Быстродействующее пружинно-рычажное приспособление. Приспособление может быть модернизировано, если к штанге присоединить цангу. В этом случае детали типа втулок и валиков можно устанавливать и закреплять без остановки шпинделя станка. В результате комплексной модернизации системы СИП значительно улучшилось качество изготовляемых деталей (был полностью ликвидирован брак по провалу ширины канавок). Производительность труда повысилась более чем в 4 раза. — Даже без элементов автоматизации комплексное усовершенствование всей системы СИП дает значительные результаты. Так, например, при обработке внутренней поверхности тавра шатуна комплексной модернизации подверглась вся система СИП: одношпиндельный горизонтально-фрезерный станок модели 6Г83 превращен в двухшпиндельный вертикальный, что позволило обрабатывать две детали одновременно. Конструкция двухшпин-дельной головки данного станка показана на рис. 4. Инструменты — концевые фрезы переконструированы для бескопирной обработки. Одноместное приспособление заменено двухместным.

Рис. 3. Комплексная модернизация системы СИП на операции фрезерозания выемок в шатунах: Оно стало поворотным, что сделало ненужным использование копира. Затраты на модернизацию всей системы СИП составили 800 руб. Годовая экономия от проведенной модернизации — свыше 6000 руб. Не менее интересным примером комплексного усовершенствования системы СИП является операция фрезерования фланцев восьми форсунок, где изменению подверглись все элементы системы. Станок оснащен механизмом ускоренного возврата стола в исходное положение, действующим от электродвигателя, установленного (дополнительно) на правом конце стола. В качестве инструмента применена наладка из двух фрез. Одноместное приспособление заменено быстродействующим восьмиместным с пневматическим приводом диафрагменного типа. Даже без применения автоматики указанная комплексная модернизация системы СИП обеспечила повышение производительности операции на 30—35%.

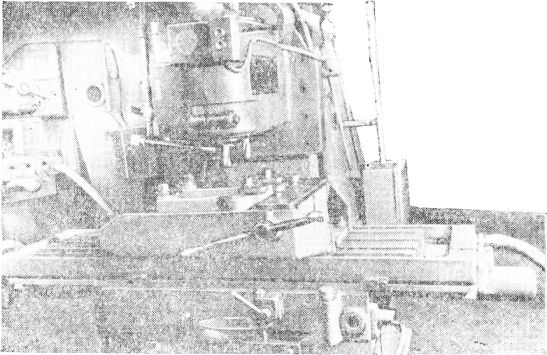

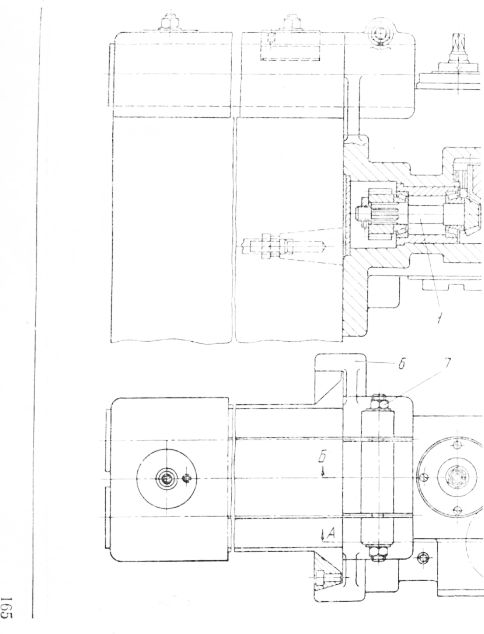

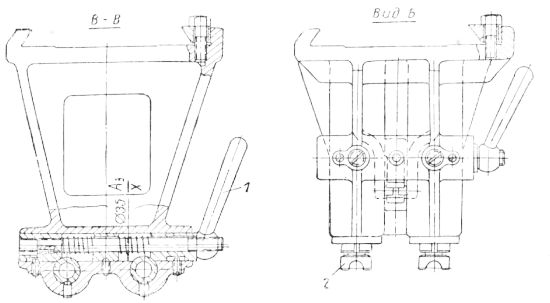

Рис. 4. Двух шпиндельная фрезерная головка:

Рис. 5. Комплексная модернизация системы СИП на операции фрезерования.

Рис. 6. Комплексная модернизация системы СИП на операции фрезерования шестигранника. Значительную эффективность дает комплексная модернизация системы СИП и на специальных видах фрезерных операций. Примером может служить успешная комплексная модернизация операции фрезерования шестигранника анкерной шпильки дизель-мо-тора, осуществленная на Уральском турбомоторном заводе.

Рис. 7. Модернизированный двухместный люнет.

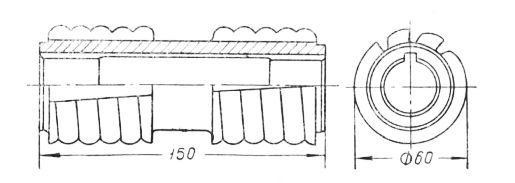

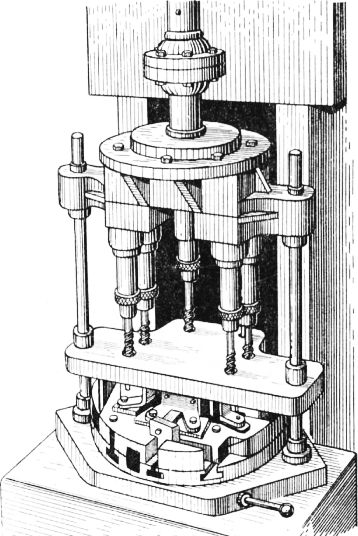

Рис. 8. Сдвоенная червячная фреза. Изменению подверглись станок, инструмент и приспособление. Одношпиндельный шлицефрезерный станок в результате дополнения его специальной головкой превращен в двухшпиндельный. Это позволяет фрезеровать методом обкатки шестигранники на двух деталях одновременно. В процессе обработки шпильки устанавливают в центры передней и задней двухшпиндельных бабок. Для уменьшения отжимов и ликвидации вибраций обе шпильки поддерживаются сверху модернизированным сдвоенным люнетом, а снизу опираются на вновь изготовленные роликовые опоры. Одновременный привод обеих шпилек осуществляется следующим образом. Вращение от поводка, вставленного в конус шпинделя станка, передается на валик, откуда через шестерни — на промежуточный валик, а от него через зубчатые передачи вращение передается двум пустотелым шпинделям, на шейки которых навинчены поводковые шайбы, застопоренные винтами. В прорези шайб заходят хомутики. Они передают вращение обрабатываемым деталям. Пиноли задней бабки перемешаются от дополнительно установленных пневматических патронов. Для подвода рабочих концов люнетов к детали служит рычаг. Оригинальной модернизации подвергся и режущий инструмент. Обкатка шестигранника на двух деталях одновременно производится изображенной на рис. 8 сдвоенной червячной фрезой. Комплексная технологическая модернизация станка, инструмента и приспособления резко повысила производительность труда на данной операции, доведя ее до 190—195%. — Комплексная модернизация системы СИП на многих сверлильных операциях возможна даже без применения средств автоматизации. Наиболее типичный вид подобной модернизации—дополнение станков многошпиндельными головками, группирование нескольких усовершенствованных инструментов в наладки, применение модернизированных приспособлений. На рис. 1 показана модернизированная установка для обработки двух отверстий диаметром 8 мм по второму классу точности.

Рис. 1. Обработка комбинированной наладкой. На шпинделе вертикально-сверлильного станка модели 2135 установлена инструментальная головка с тремя парами шпинделей. Каждая пара имеет свою определенную скорость вращения и предназначена для выполнения отдельного перехода: сверления, зен-керования или развертывания. Обрабатываемая деталь закрепляется в модернизированном поворотном приспособлении, имеющем три рабочие и одну загрузочную позиции. Три детали на различных позициях обрабатываются одновременно. За поворот приспособления на одну четверть оборота с него сходит полностью изготовленная деталь. Комплексная модернизация станка, инструмента и приспособления обеспечила повышение производительности труда на данной операции более чем в 2 раза. Комплексное усовершенствование системы СИП позволяет также успешно разрешить задачу наиболее производительной обработки группы технологически однородных деталей. Примером может служить операция расточки полуотверстий 0 86 А4 в нижних головках двух различных типов шатунов. Приспособление в данном случае является быстродействующим, с диафрагменным пневматическим приводом. Кроме того, оно двухместное, позволяющее устанавливать две детали одновременно.

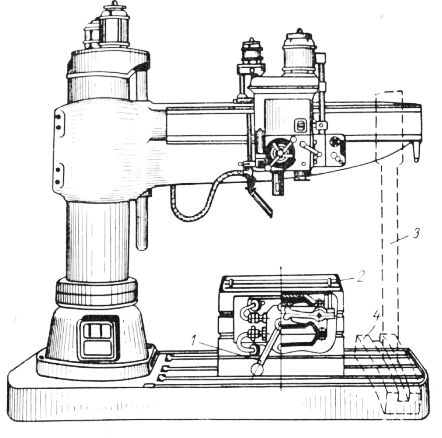

Рис. 2. Модернизация радиально-сверлильного станка. На станке модели 2135 установлена двухшпиндельная головка, в результате чего многоместное приспособление работает совместно с многойнструментной наладкой. По сравнению с однойнструмент-ной обработкой производительность труда на комплексно усовершенствованной операции увеличилась в 1,8 раза. Комплексная модернизация также способствует усовершенствованию работ на радиально-сверлильных и многошпиндельных станках. С этой целью изображенный на рис. 194 радиально-сверлильный станок дополнен вертикальной стойкой, имеющей установочное перемещение по радиальному пазу подставки. Подобные устройства для устранения прогиба консоли станка применяются на ряде заводов ФРГ и Швейцарии. Они особенно эффективны, когда в качестве инструмента используются кольцевые сверла, весьма чувствительные к отклонениям шпинделя станка. Для механизации закрепления деталей на столе станка целесообразно устанавливать пневматический силовой агрегат, с помощью рукоятки которого подается в диафрагменные патроны сжатый воздух. Через систему рычагов приводится в действие штырь. Верхний конец штыря может быть соединен с соответствующим органом зажимного приспособления. При движении штыря вверх или вниз происходит быстрое закрепление или раскрепление детали.

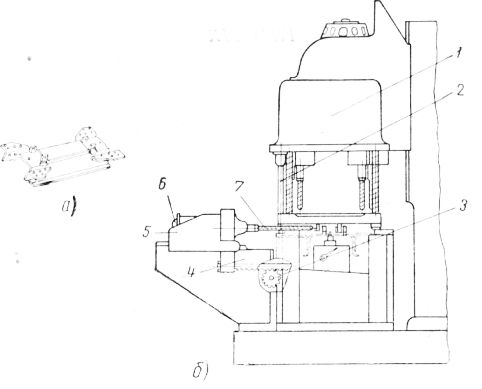

Рис. 3. Многошпиндельная сверлильная наладка с двумя индивидуальными приводами. Примером комплексного усовершенствования операции, производимой на многошпиндельном сверлильном станке, может служить сверление отверстий в коробке рессоры рис. 3, а (Челябинский тракторный завод). С этой целью вертикально-сверлильный двадцатишпиндельный станок дополнен двумя горизонтально-сверлильными одношпиндельными головками, получающими вращение от своих электродвигателей. При движении агрегатной головки вниз валы поворачивают шестерни и через горизонтальные рейки подают к изделию две головки со сверлами. Комплексная модернизация, заключающаяся в усовершенствовании станка и применении многоинструментной наладки, значительно улучшила качество изготовляемых деталей и позволила повысить производительность труда на 20%. Реклама:Читать далее:Частичная и полная автоматизация токарных работСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|