|

|

Категория:

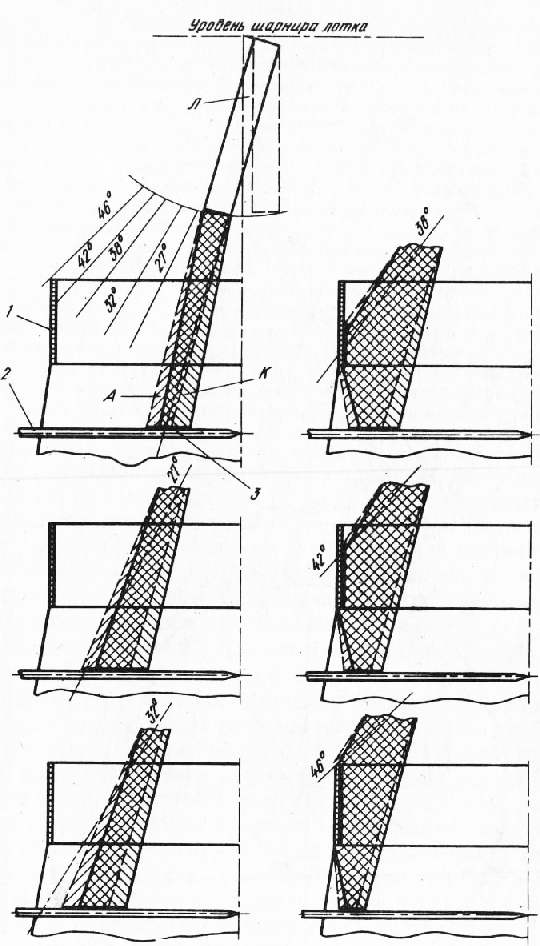

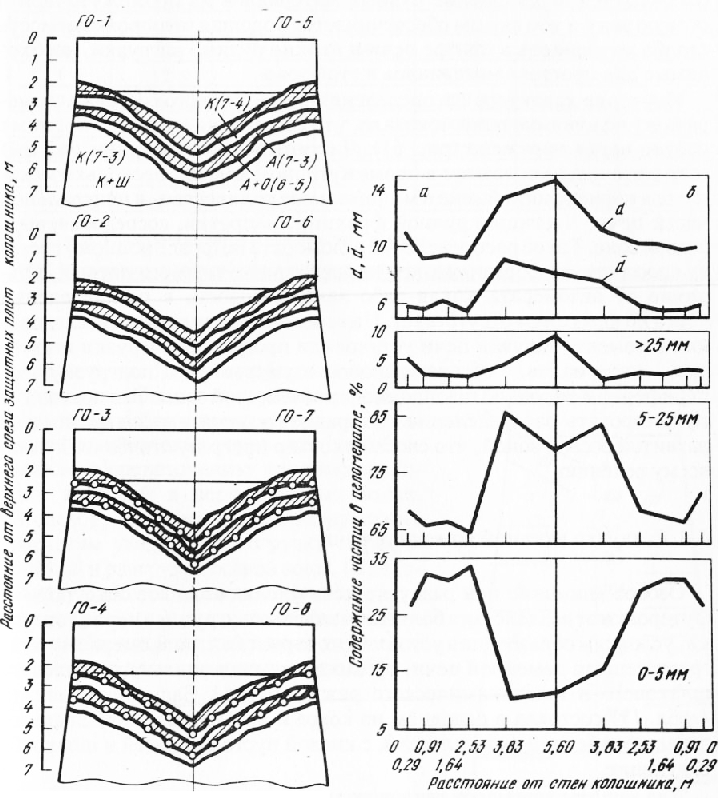

Выплавка чугуна Характерной особенностью работы мощных доменных печей является создание устойчивого газового потока по всему сечению, особенно в центральной зоне, что во многом определяется рациональным режимом загрузки шихтовых материалов и оптимизацией распределения газового потока в печи. Наиболее полные данные о распределении материалов в печи могут быть получены только при исследовании перед ее задувкой во время загрузки шихты и уточнены в процессе ее раздувки и эксплуатации. Получение этой информации для доменных печей большого объема необходимо в связи с резким увеличением ее поперечных размеров и возрастающей роли оптимизации распределения материалов и газового потока по сечению печи. В то же время с ростом объема доменной печи осложняется проведение исследований распределения шихтовых материалов в рабочем пространстве традиционными методами из-за необходимости отбора большого количества материалов. При этом резко возрастает трудоемкость операций, понижается достоверность и оперативность получения экспериментальных результатов. Для проведения исследований распределения материалов на крупнейшей доменной печи с целью уменьшения трудоемкости операций и повышения надежности экспериментальных данных разработали комплекс оригинальных приемов с применением принципиально новых средств контроля в сочетании с традиционными методами. При разработке исследовательского оборудования учитывали конструктивные и методические недоработки, характерные для устройств, применявшихся ранее при исследовании распределения материалов на колошнике перед задувкой доменных печей № 9 комбината “Кри-ворожсталь и № 6 HJIMK. В частности, секторы емкости с бортами, искажающими распределение материалов при послойной загрузке лотковым распределителем, заменили на специальные пробоотборники, состоящие из металлической обечайки со штырями для ее закрепления, к которой крепится емкость из прочного эластичного материала. При установке таких пробоотборников на поверхность засыпи эластичный материал складывается, и пробоотборник становится практически плоским. Такие пробоотборники не искажают распределение материалов и позволяют отобрать пробы из сформировавшегося слоя материалов в любой точке сечения колошника. При этом возможно уменьшение массы единичной пробы до минимальной величины (30-50 кг) при сохранении ее представительности и сокращении трудоемкости операций. Толщину слоев рудных материалов и кокса измеряли с помощью устройства, состоящего из зонда с параллельно соединенными индуктивными катушками, намотанными на каркасы из ферромагнитного материала, и схемы измерения. Зонд можно использовать как для определения границ раздела слоев материалов с различной магнитной проницаемостью (например, кокса и агломерата), так и распределения мелких частиц железорудных материалов, определяющих плотность и газопроницаемость шихты. Индуктивные катушки с каркасами размещены на центральном стержне зонда и образуют незамкнутые магнитные цепи. Разрывы магнитных цепей, соответствующие размерам определяемых фракций материала, выведены с помощью втулок непосредственно к наружной поверхности головки зонда. Наружные поверхности втулок выполнены гофрированными. Размеры гофрировки аналогичны величине разрывов магнитных цепей. При вводе зонда в слое агломерата его куски замыкают разрывы магнитных цепей катушек. Степень замыкания разрывов магнитных цепей зависит от фракционного состава агломерата. С увеличением содержания частиц мелкой фракции возрастает сопротивление переменному току, так как мелкий агломерат, заполняя пространство между ребрами гофрировки и разрывов магнитных цепей катушек, полностью их замыкает. Общее сопротивление параллельно соединенных катушек переменному току измеряется универсальным мостом. Высокой чувствительности усфойства достигают за счет параллельного соединения катушек зонда и размещения разрывов их магнитных цепей на наружной поверхности головки зонда с возможностью непосредственного контакта с исследуемыми материалами. При определении траектории схода материалов с лоткового распределителя, применили электроконтактные зонды, представляющие собой полые штанги, подвешенные с возможностью вертикального перемещения по стенке колошника. Зонды опускали в печь через открытые люки газоотводов. В полости штанги расположены датчики, которые взаимодействуют с микропереключателями при ударе кусков материала. Место встречи материалов со стенкой колошника фиксируется индикаторными лампочками на пульте дистанционного измерения, одновременно производится отсчет количества ударов счетчиками импульсов. Доуровня горизонтальных газоотборных зондов траекторию движения материалов определяли путем их ввода в рабочее пространство печи с побеленной поверхностью. Применение средств контроля распределения материалов в печи, основанных на принципиально новых технических решениях, позволило значительно повысить достоверность результатов исследования, получить более полную информацию при сокращении продолжительности исследовательских работ и уменьшения трудоемкости операций. Характерной особенностью проведенного исследования явилось получение одной и той же информации различными методами, что позволило значительно повысить надежность полученных результатов. Исследование включало определение траектории ссыпания материалов с лоткового распределителя и места их встречи с цилиндрической стенкой колошника; изменение профиля засыпи материалов в печи; отбор материалов в печи по четырем взаимно перпендикулярным диаметром; определение толщины слоев кокса и агломерата в печи и сегрегации материалов по фракционному составу; контроль соосности газоотборных зондов й фактического размещения точек отбора проб газа; обработку экспериментальных данных, разработку и выдачу рекомендаций по рациональному распределению материалов в рабочем пространстве печи. Исследование траекторий ссыпания материалов с лоткового распределителя и определение рабочих угловых положений лотка начали с пятой коксовой порции нулевой шихты, состоящей из одного кокса, с углового положения, что по данным фирмы П. Вюрт соответствовало углу 38,0 Электроконтактные зонды опустили через нечетные газоотводы с помощью спуско-подьемных барабанов, прикрепленных специальными устройствами к проушинам фланцев газоотводов. Опускание мерных реек произвели через четные газоотводы с помощью веревок, закрепленных также за проушины фланцев газоотводов. Газоотборные зонды с побеленной поверхностью вводили в рабочее пространство печи перед загрузкой исследуемой порции материалов. После пересечения зонда пртоком шихты его извлекали из печи и измеряли нарушенный слой побелки. В процессе проведения исследования установили, что угловые положения лотка, по данным фирмы П. Вюрт, не обеспечивают работу лоткового распределителя во всем их диапазоне. При угловых положениях лотка уже на положении (46°) верхняя граница потока материала оказалась выше защитных плит колошника, поэтому произвели корректировку рабочего интервала положений и величины шага между ними. Верхнее предельное положение лотка установили с углом наклона 44,6°, при котором верхняя граница потока материалов практически совпадает с верхней отметкой колошника. В рабочем режиме положения не используются и являются резервными на случай особых режимов работы печи. На рис. 1 приведены траектории ссыпания агломерата при различных угловых положениях, полученные перед задувкой. На одних и тех же угловых положениях лотка поток кокса по сравнению с потоком агломерата несколько смещен к оси печи. Комплекс исследований включал большой объем работ на шихтоподаче и главном конвейере. Определили порядок формирования порции материалов при загрузке в весовые бункеры и выдаче на главный конвейер, а также характер распределения фракционного состава материалов в порции на конвейере, сняли циклограммы работы механизмов БЗУ и шихтоподачи. Исследования показали, что шихта загружалась равномерно по окружности печи, профиль засыпи имел относительно горизонтальный участок вблизи кладки с четко выраженным углублением в центре печи. Глубина воронки составляла 2,7-3,0 м и ее вершина точно совпадала с осью печи. С целью выяснения возможности регулирования глубины воронки поверхности засыпи вслед за рудными исследовательскими подачами загрузили компенсационные порции кокса на угловых положениях (откорректированных) 4-2 и 7-3. При загрузке на угловых положениях 4-2 воронка полностью заполнилась коксом с образованием небольшого конуса с вершиной, направленной вверх. При загрузке на угловых положениях 7-3 кокс располагался в основном в промежуточном кольце. Полученные результаты позволили на основе показаний центрального зонда, впервые установленного в комплекте загрузочного устройства, разработать более совершенные программы загрузки шихтовых материалов с уменьшением глубицы воронки поверхности засыпи в осевой зоне. В этом случае значительно сокращается перемещение рудных материалов из промежуточной в осевую зону и тем самым обеспечивается хорошая газопроницаемость столба материалов в центре печи и низкие рудные нагрузки, необходимые для прогрева материалов в этой зоне.

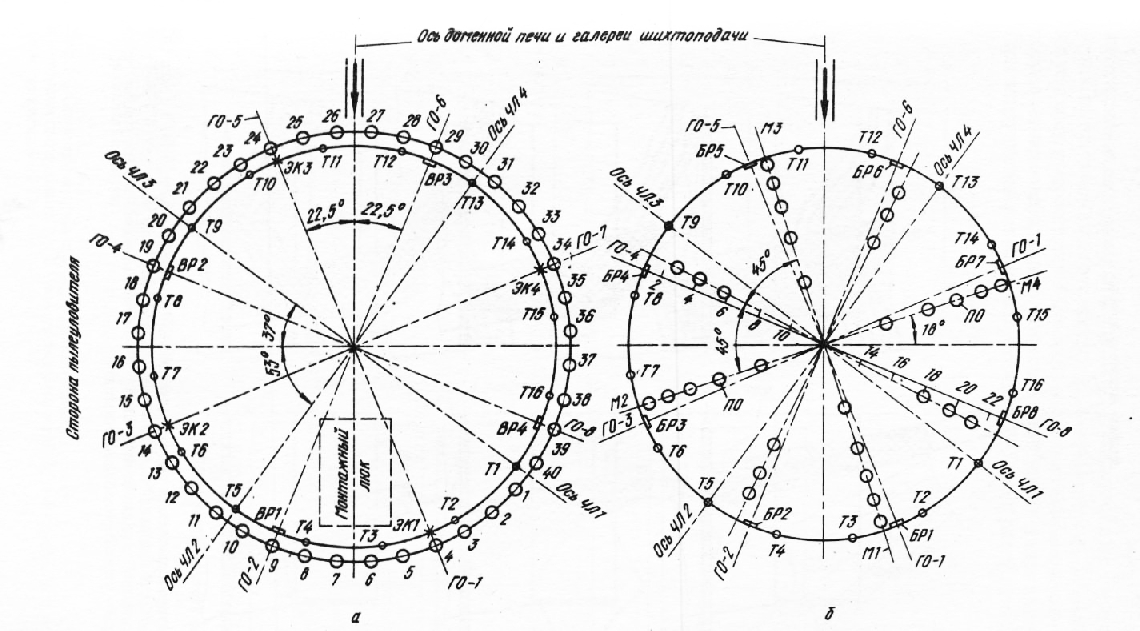

Рис. 1. Расположение вертикальных электроконтактных зондов (ЭК1-ЭК4), мерных реек (ВР1-ВР4) для фиксации точек встречи потока материалов с цилиндрической стенкой колошника (а) и горизонтальных газоотборных зондов (М1-М4) для определения траектории схода материалов с лоткового распределителя, базовых реек (БР1-БР8) для замера профиля поверхности засыпи материалов печи и пробоотборников (ПО) для отбора проб материалов (б); ЧЛ1-ЧЛ4 – оси чугунных леток; Г01-Г08 – газоотводы; Т1-Т6 -периферийные термопары; 1-40 – номера воздушных фурм; 1-23 (по диаметру газоотводов) – точки измерения профиля мерными рейками и толщины слоев индукционными зондами

Рис. 2. Траектория движения порций агломерата (А, пунктирная линия) и кокса (К, сплошная) с лотка Л при различных углах наклона: 1 – вертикальные рейки и электроконтактные зонды; 2 – газоотборный зонд; 3 – место интенсивного нарушения слоя побелки (17-46 ° – угловые положения лотка)

Рис. 3. Профиль засыпи материалов в печи: А – агломерат; К – кокс; О – окатыши; Ш шлаковая щебенка; Г01-Г08 – газоотводы; цифры в скобках – угловые положения лотка; точки – данные замеров с помощью индукционных зондов

Рис. 4. Сегрегация агломерата по фракционному составу:

а – сторона пылеуловителя; б – воздухонагревателей (d и 3 – средний и эквивалентный диаметр кусков)

Изучение характера распределения фракционного состава агломерата на колошнике печи показало, что сегрегация мелких и крупных частиц четко выражена (рис. 4). Частицы мелкой фракции (< 5 мм) сосредоточены в основном в промежуточном кольце, несколько меньше ее в периферийной зоне и минимальное количество – в центральной части печи. Частицы крупной фракции, напротив, сосредоточены в осевой зоне. Такое распределение агломерата по фракционному составу способствует формированию рационального газового потока. В отличие от агломерата какая-либо закономерность в распределении кокса по фракциям отсутствует. На основании результатов исследования с момента задувки печи установили программы загрузки шихтовых материалов, обеспечивающие умеренную подгрузку на периферии и хорошую газопроницаемость осевой зоны. Это позволило сформировать распределение материалов в печи и газовый поток с развитой осевой зоной, что способствовало прогреву столба шихты по всему сечению. Реклама:Читать далее:Раздувка мощной доменной печиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|