|

|

Категория:

Металлорежущие станки Компоновки и движения при двухкоординатных перемещениях. Схемы с двухкоординатным перемещением рабочих органов используются при выполнении различных видов работ. К числу таких работ относятся: обработка поверхностей вращения тел вращения, обработка винтовых поверхностей деталей в форме тел вращения различными инструментами, обработка зубьев по методу копирования режущей кромки инструмента или по методу огибания фрезами и шлифовальными кругами, обработка зубьев по методу огибания долбяками, фрезерование шпоночных пазов концевыми фрезами.

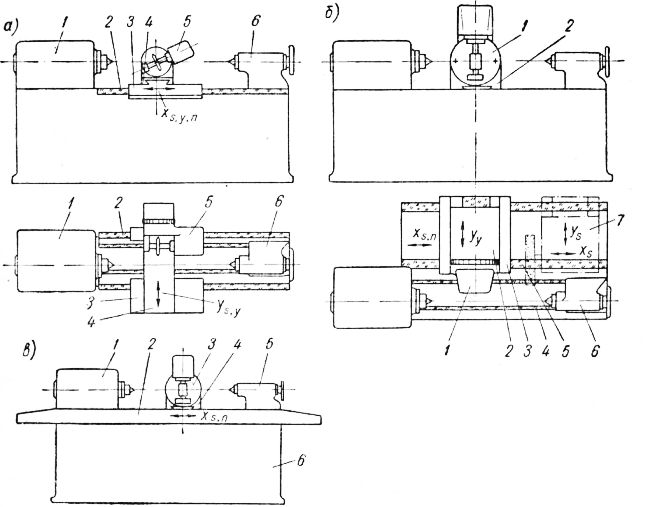

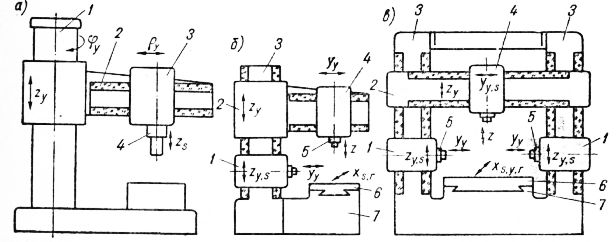

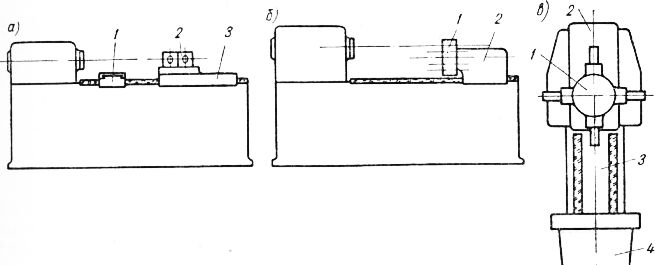

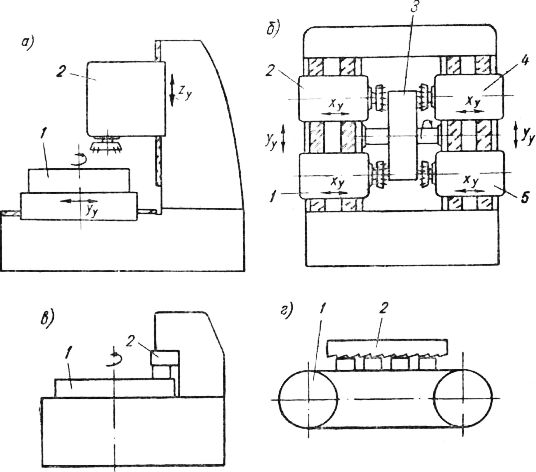

Рис. 1. Схемы двухкоординатных перемещений. При двухкоординатных перемещениях производится также обработка плоскостей торцовыми фрезами и чашечными кругами при круговом и прямолинейном движениях подачи. На рис. направления движений подачи и установочных перемещений указаны стрелками и обозначены координатами с соответствующими индексами. Индексы указывают на характер перемещения: у — установочное перемещение, s — движение подачи, г — главное рабочее движение, п — профилирующее движение. Наличие двух индексов свидетельствует о том, что в одном и том же направлении совершается в зависимости от характера выполняемого перехода либо установочное движение, либо движение подачи. Движения в направлении обеих координат могут совершать либо один, либо два различных рабочих органа. Оси координат могут располагаться как в горизонтальной, так и в вертикальной плоскости. Широким распространением пользуется компоновка с горизонтальным расположением осей координат.

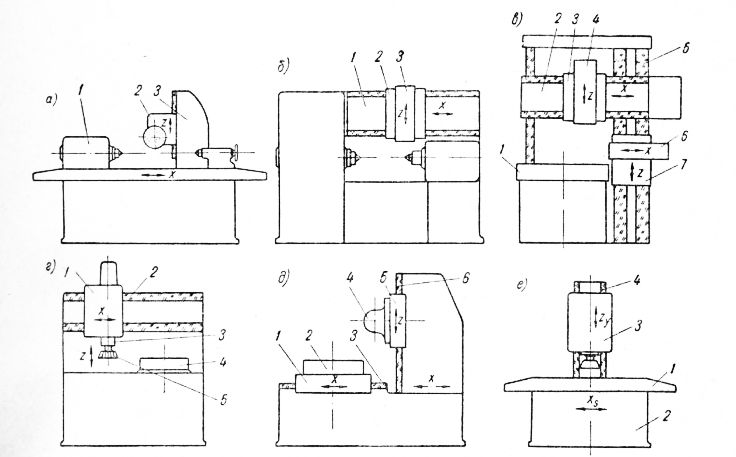

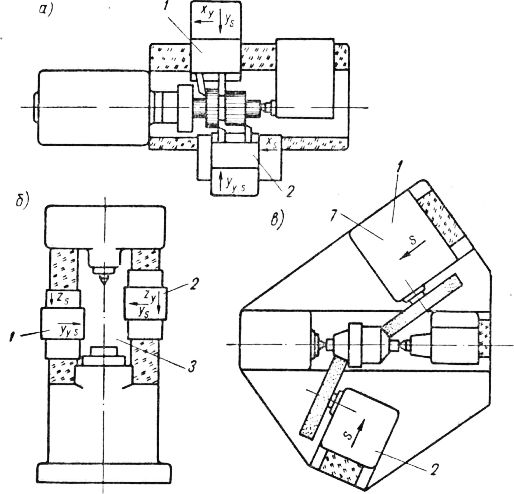

Рис. 2. Схемы компоновок при двухкоординатных перемещениях в горизонтальной плоскости. Компоновка, представленная на рис. 2, а, характерна для токарных и резьбофрезерных станков; в основном эта компоновка сохраняется и для токарно-револьверных станков. Обрабатываемая деталь устанавливается между центрами передней и задней бабок. Перемещения в направлении двух координат получает режущий инструмент, устанавливаемый на суппорте. Суппорт состоит из продольных салазок, движущихся по направляющим станины, и поперечных салазок, перемещающихся по направляющим салазок. Если работа ведется резцом, то он может быть непосредственно закреплен на салазках. При фрезеровании резьбы на поперечных салазках устанавливается поворотная фрезерная головка. Поворотная головка служит для установки шпинделя фрезы под углом подъема обрабатываемой винтовой поверхности. При нарезании резьбы резцом или при фрезеровании дисковои фрезой вращение шпинделя бабки и движение продольных салазок связаны профилирующей кинематической цепью. Компоновка, представленная на рис. 2, б, отличается тем, что направляющие, по которым рабочий орган перемещается в продольном направлении, вынесены за линию центров станка. Такая компоновка позволяет развить размеры подвижных элементов. Она характерна для зубофрезерных станков тяжелого типа, предназначенных для нарезания зубчатых колес, выполненных заодно с валом, для круглошлифовальных станков с большим расстоянием между центрами, для шпоночно-фрезер-ных станков. Обрабатываемая деталь устанавливается между центрами передней и задней бабок. Задняя бабка перемещается по направляющим. Подвижной рабочий орган состоит из продольных салазок, перемещающихся по направляющим, и поперечных салазок. У зубофрезерных станков на поперечных салазках устанавливается поворотная шпиндельная головка, у шпоночно-фрезерных станков — шпиндельная бабка со шпинделем, расположенным перпендикулярно линии центров. На шлифовальных станках ось шпинделя шпиндельной бабки параллельна оси центров. Ряд станков с двухкоординатным перемещением рабочих органов в горизонтальной плоскости имеет два подвижных органа, каждый из которых перемещается в направлении одной из координат. Подобная компоновка характерна для круглошлифовальных станков, резьбофрезерных для фрезерования червяков, резьбошлифовальных, некоторых моделей зубофрезерных, шпоночно-фрезерных станков. Продольное перемещение получает стол с установленными на нем шпиндельной и задней бабками. Стол перемещается по направляющим станины. Поперечное перемещение получают салазки по поперечным направляющим станины. У резьбофрезерных и зубофрезерных станков на поперечных салазках установлена поворотная фрезерная головка, у шлифовальных — шлифовальная бабка. При данной компоновке обеспечивается более высокая жесткость рабочего органа, перемещающегося в направлении оси Y, но возрастают габариты станка в направлении оси X. Компоновки с вертикальным положением координатной плоскости представлены на рис. 3. Компоновка с подвижным столом и шпиндельной бабкой, перемещающейся по направляющим стойки, используется в станках для шлифования зубчатых колес по методу копирования режущей кромки, в станках для шлифования шлицевых валиков, в некоторых модификациях зубофрезерных станков, в станках для заточки червячных фрез. Компоновка, представленная на рис. 3, б, применяется в новых моделях токарных станков, в частности в гидрокопировальных полуавтоматах. Рабочий орган, несущий резец, перемещается в двух взаимно перпендикулярных направлениях, продольные салазки движутся по направляющим балки, поперечные — по направляющим продольных салазок. Такой вариант компоновки обеспечивает значительно лучший отвод стружки. В вертикальной плоскости происходит перемещение рабочих органов карусельных станков. Ось планшайбы, на которой закрепляется обрабатываемая деталь, располагается вертикально. Режущий инструмент может закрепляться либо на вертикальном, либо на боковом суппорте*. Вертикальный суппорт перемещается по направляющим салазок, которые, в свою очередь, перемещаются по направляющим траверсы. Траверса также может перемещаться в вертикальном направлении по направляющим стойки. Траверса совершает грубые установочные перемещения. Вертикальный суппорт служит для обработки торцовых поверхностей и внутренних поверхностей вращения. Обработка наружных поверхностей вращения осуществляется режущим инструментом бокового суппорта. Салазки бокового суппорта перемещаются по направляющим стойки. Ползун с режущим инструментом получает перемещение в горизонтальном направлении по направляющим салазок.

Рис. 3. Схемы компоновок при двухкоординатных перемещениях в вертикальной плоскости. Вертикальное расположение оси шпинделя обрабатываемой детали характерно также для ряда моделей зубодолбежных станков. Обрабатываемая деталь устанавливается на вращающемся столе. Долбяк, связанный профилирующей кинематической цепью с обрабатываемой деталью, получает возвратно-поступательное движение вместе со скалкой. При установочном перемещении в соответствии с диаметром обрабатываемой заготовки и высотой зуба бабка движется по направляющим станины. В зубофрезерных станках с вертикальным расположением оси заготовки рабочие органы также перемещаются в вертикальной плоскости. Вращающийся стол, на котором закрепляется обрабатываемая заготовка, устанавливается на поперечных салазках, перемещающихся по направляющим станины. Стол связан профилирующей кинематической цепью с червячной фрезой, установленной на шпинделе поворотной фрезерной головки. Поворотная фрезерная головка, установленная на салазках, может перемещаться по направляющим стойки. Перемещение салазок является установочным, а салазок — движением подачи. В некоторых моделях вместо салазок поперечное перемещение получает стойка. Плоскошлифовальные станки, работающие торцом круга, имеют компоновку, подобную представленной на рис. 3, а. Подвижной стол также перемещается по направляющим основания, а шпиндельная бабка — по направляющим стойки. Компоновки и движения при трехкоординатных перемещениях. Трех-координатное перемещение рабочих органов необходимо при обработке поверхностей вращения невращающихся деталей, фрезеровании, шлифовании и строгании поверхностей и выполнении некоторых других операций.

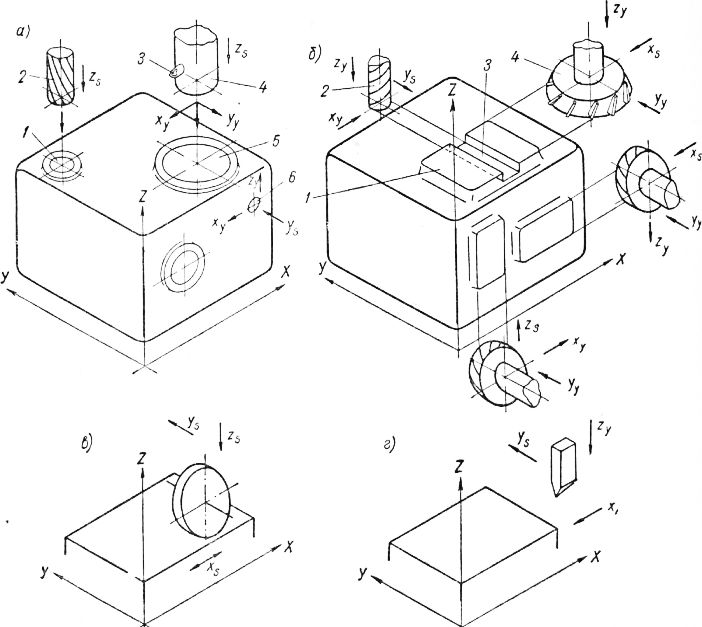

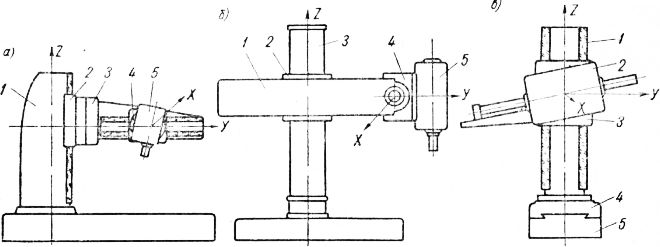

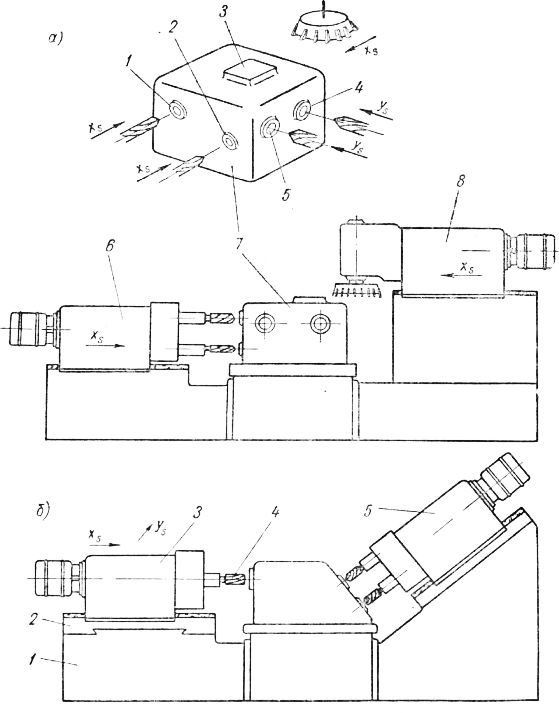

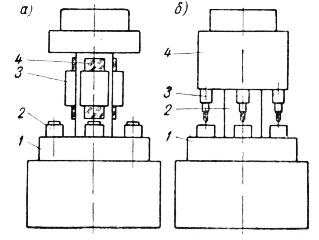

Рис. 4. Схемы трехкоординатных перемещений. При обработке зенкером отверстия, при растачивании отверстия резцом, закрепленным в оправке, необходимы установочные перемещения в направлении осей X и Y и движение подачи в направлении оси Z. При обработке отверстия производятся установочные перемещения в направлении осей Z и X и движение подачи в направлении оси Y. Для фрезерования плоскости фрезой требуются: грубое установочное перемещение в направлении оси Y, точное установочное перемещение в направлении оси Z и движение подачи в направлении оси X. При фрезеровании паза фрезой необходимы точные установочные перемещения в направлении осей Z и X и движение подачи в направлении оси Y. Другие примеры, показанные на рис. 4, б, понятны без дополнительных пояснений. При шлифовании плоскости периферией круга необходимо движение подачи в направлении всех трех координатных осей. При строгании в направлении оси Z осуществляется установочное перемещение, в направлении оси Y — движение подачи, в направлении оси X — главное рабочее движение. При трехкоординатном перемещении один рабочий орган может совершать движения в направлении всех трех координатных осей, или один из рабочих органов совершает перемещения в направлении двух координатных осей, а другой — в направлении одной оси. Трехкоординатные компоновки можно разбить на три характерные группы: компоновки с вертикальноподвижными консольными столами, компоновки с вертикальноподвижными шпиндельными бабками или суппортами и компоновки с траверсами.

Рис. 5. Схемы компоновок при трехкоординатном перемещении. Вертикальноподвижные, консольные столы характерны для верти-кальносверлильных, консольнофрезерных, поперечнострогальных станков. На вертикальносверлильных станках консольный стол получает грубое установочное перемещение по направляющим стойки. Грубое установочное перемещение получает также шпиндельная бабка. Движение подачи сообщается шпиндельной гильзе, в подшипниках которой вращается шпиндель. Установочные перемещения в направлении осей X и Y осуществляются перемещением детали по плоскости консольного стола. Ось шпинделя совмещается с осью обрабатываемой детали либо по накер’ненным центрам, либо с помощью кондукторных втулок сверлильного приспособления. У консольнофрезерных станков стол перемещается в направлении всех трех координат. Собственно консоль получает вертикальное перемещение по направляющим стойки, которое может быть как установочным, так и движением подачи. По направляющим консоли перемещаются поперечные салазки, снабженные, в свою очередь, направляющими для перемещения продольного стола, на поверхности которого устанавливается обрабатываемая деталь. В ряде случаев шпиндель монтируется в гильзе, которая совершает точные установочные перемещения в вертикальном направлении. Компоновка, представленная на рис. 5, в отличается от предыдущей только горизонтальным расположением шпинделя. Поперечнострогальные станки также выполняются с консольными столами. В вертикальном направлении по направляющим станины перемещается поперечина, снабженная направляющими для перемещения стола в направлении оси X. Ползун станка с суппортом получает главное рабочее движение в направлении оси Y. Перемещение вертикального суппорта используется либо как установочное, либо как движение подачи. Консольное расположение стола, повышая универсальность станка, снижает его жесткость. Компоновки с вертикальноподвижными бабками находят применение в станках различных типов. Вариант с вертикальноподвижной-шпиндельной бабкой применяется на вертикальнофрезерных и координатнорасточных станках. Шпиндельная бабка получает установочное перемещение или движение подачи по направляющим стойки. Стол перемещается в направлении оси X по направляющим салазок, а салазки — в направлении оси Y по направляющим станины. Как то, так и другое перемещение стола может быть либо установочным, либо движением подачи. В ряде случаев перемещение в направлении оси Z получает гильза шпинделя. Вариант компоновки, представленный на рис. 5, е, отличается тем, что стол получает только продольное перемещение по направляющим станины. Вертикальное и поперечное перемещения получает шпиндельная бабка. В вертикальном направлении шпиндельная бабка передвигается по направляющим ползуна, который в поперечном направлении движется по направляющим станины. Возможен также вариант с вертикально перемещающейся шпиндельной гильзой. Компоновка этого типа, так же как и предыдущая, используется в вертикальных бесконсольнофрезерных и координатнорасточных станках. Горизонтальнорасточные станки имеют компоновку, представленную на рис. 5, ж. Вертикальное перемещение имеет шпиндельная бабка, передвигающаяся по направляющим стойки. В направлении оси Y получает движение скалка, которая перемещается внутри шпинделя. Стол станка получает движение подачи или установочное перемещение в направлении оси X по направляющим салазок, и в направлении оси Y вместе с салазками, которые двигаются по направляющим станины. Расточные станки более крупных размеров имеют стол, неподвижный в продольном направлении. В этом случае перемещение в направлении оси Y может быть сообщено стойке. Особенно крупные детали при выполнении расточных операций устанавливаются на неподвижной плите. В этом случае стойка перемещается также в направлении оси X. Аналогичная компоновка используется также на фрезерных станках, которые выполняются со столом, перемещающимся по направляющим станины в направлении оси X. В направлении оси Y перемещается либо шпиндельная гильза, либо шпиндельная бабка, движущаяся по направляющим специальных салазок, в свою очередь, перемещающихся по стойке. Перемещение гильзы используется как установочное, а шпиндельной бабки — так же как и движение подачи. Компоновки с вертикальноподвижными траверсами применяются в тех случаях, когда рабочий орган должен перемещаться на большую величину как в направлении оси Y, так и в направлении оси Z. В зависимости от характера выполняемой работы траверса может быть консольной или перемещаться по направляющим двух стоек. Консольные траверсы широко применяются на радиальносверлильных станках. Траверса совершает грубые установочные перемещения по цилиндрической поверхности круглой колонны. Вместе с колонной траверса поворачивается около оси колонны. По направляющим траверсы перемещается шпиндельная бабка с подвижной гильзой шпинделя. Установочные перемещения происходят в полярной системе координат, угол <р устанавливается поворотом траверсы вместе с колонной, радиус-вектор q — перемещением шпиндельной бабки по направляющим траверсы. Вместо колонны в некоторых моделях радиальносверлильных станков используется поворотная стойка. Компоновка с консольной траверсой находит также применение для строгальных, фрезерных и шлифовальных станков. В этом случае на траверсе, перемещающейся по направляющим стойки,

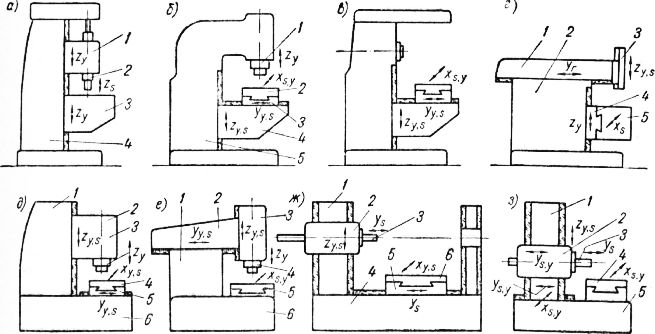

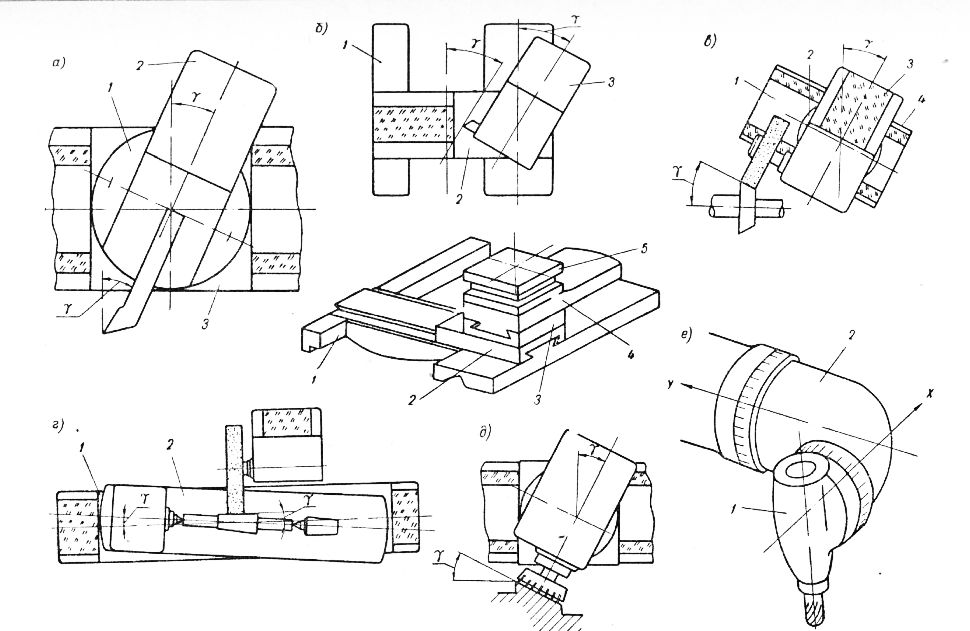

Рис. 6. Схемы компоновок с траверсой при трехкоординатном перемещении. устанавливается либо фрезерная или шлифовальная шпиндельная бабка, либо суппорт строгального станка. Шпиндельная бабка фрезерного станка имеет подвижную гильзу для точных установочных перемещений. Шлифовальная бабка перемещается по вертикальным направляющим салазок, движущихся по направляющим траверсы. Станки с консольной траверсой, называемые одностоечными станками, в ряде случаев имеют также боковую шпиндельную бабку или боковой суппорт. Характерной особенностью одностоечных станков является возможность производить обработку деталей, ширина которых превышает ширину стола. Их недостаток — невысокая жесткость. Станки, имеющие двухстоечную компоновку, отличаются высокой жесткостью. Траверса перемещается по направляющим двух стоек. На направляющих траверсы располагаются одна-две шпиндельные бабки или строгальный суппорт. На стойках помещаются боковые шпиндельные бабки или строгальные суппорты. Шпиндельные бабки фрезерных станков имеют подвижные гильзы для точных установочных перемещений. Шлифовальные шпиндельные бабки перемещаются по направляющим салазок. Стол станка 6 перемещается по направляющим станины. В зависимости от назначения станка он совершает либо движение подачи, либо главное рабочее движение. Двухстоечная компоновка находит также применение для координатно-расточных станков. В этом случае перемещения стола и шпиндельной бабки являются установочными и служат для совмещения оси обрабатываемой поверхности вращения с осью шпинделя. Движение подачи получает гильза шпинделя. Следует отметить, что много общего с рассмотренной компоновкой имеет компоновка двухстоечных карусельных станков, которая отличается тем, что вместо поступательно движущегося стола станок имеет вращающуюся планшайбу. На траверсе и стойках станка установлены суппорты для закрепления резцов и другого режущего инструмента. Компоновки рабочих органов, устанавливаемых под углом. На многих универсальных станках, на которых обрабатываются конические поверхности, наклонные плоскости и выполняются другие работы, требующие взаимного перемещения обрабатываемой детали и инструмента под углом к осям координат станка, используются рабочие органы, устанавливаемые под углом в той или иной координатной плоскости: поворотные суппорты, шпиндельные бабки и головки, столы и др. Для перемещения под углом к оси координат резцов на токарных и строгальных станках применяются поворотные суппорты. Поворотным может быть как основной, так и дополнительный суппорты. Для установки под углом основного суппорта используется поворотное основание с направляющими для перемещения основного суппорта. Поворотное основание устанавливается под углом относительно поперечных салазок. Подобную конструкцию имеют суппорты карусельных, продольнострогальных и поперечнострогальных станков. На токарных станках, как правило, под углом устанавливается дополнительный суппорт. В направлении осей координат станка перемещаются продольные и поперечные салазки. На поперечных салазках установлено поворотное основание, по направляющим которого перемещается верхний суппорт с резцедержателем. На шлифовальных станках для воспроизведения наклонной образующей под углом устанавливается либо шпиндельная бабка, либо стол. При воспроизведении образующей по методу копирования режущей кромки шлифовального круга под углом поворачивается основание с направляющими, по которым перемещается шпиндельная бабка. При воспроизведении образующей по методу геометрического профилирования под углом поворачиваются направляющие, по которым шпиндельная бабка перемещается вдоль образующей. При шлифовании цилиндрических поверхностей перемещение вдоль образующей происходит благодаря движению стола. При шлифовании поверхностей с небольшим углом наклона и большой длиной образующей линии под углом устанавливается поворотный стол, закрепляемый на основном столе, перемещающемся по направляющим станины. Если последний вариант применим для воспроизведения образующей при обработке поверхностей вращения, то первый может быть использован при обработке как поверхностей вращения, так и плоскостей. При фрезеровании плоскостей торцовой фрезой применяется вариант поворотной шпиндельной бабки, представленной на рис. 7, д. Поворотные шпиндельные бабки и головки применяются как на кон-сольно-, так и на продольнофрезерных станках. В ряде случаев поворотные шпиндельные головки устанавливаются под углом в двух взаимно перпендикулярных плоскостях. Фрезерная головка поворачивается вокруг оси X относительно корпуса, а корпус, в свою очередь, поворачивается вокруг оси У. Поворотные шпиндельные бабки устанавливаются также на некоторых моделях радиальносверлильных и расточных станков, предназначенных для обработки тяжелых деталей, так как установка под углом самой обрабатываемой детали представляет в этом случае большие трудности.

Рис. 7. Компоновки рабочих органов, устанавливаемых под углом при воспроизведении наклонной образующей. Характерные компоновки рабочих органов радиальносверлильных и расточных станков, устанавливаемых под углом, представлены на рис. 8. При компоновке, представленной на рис. 8, а, под углом устанавливается шпиндельная бабка и траверса. Шпиндельная бабка поворачивается вокруг оси X и закрепляется на салазках, перемещающихся по направляющим траверсы. Траверса поворачивается вокруг оси Y и закрепляется на салазках, перемещающихся по направляющим поворотной стойки.

Рис. 8. Компоновки рабочих органов, устанавливаемых под углом в нескольких плоскостях. При компоновке, представленной на рис. 8, б, траверса состоит из двух щек, охватывающих с двух сторон ползушку. Щеки перемещаются по направляющим ползушки в направлении оси Y. Между щеками расположено поворотное основание, которое поворачивается

Рис. 9. Компоновки рабочих органов, устанавливаемых под углом при воспроизведении винтовой направляющей линии. вокруг оси X. В свою очередь, шпиндельная бабка, расположенная на основании, может поворачиваться вокруг оси Y. Ползушка перемещается в направлении оси Z по колонне, поворачивающейся вокруг оси Z. Расточные колонки также в ряде случаев имеют поворотные шпиндельные бабки. Шпиндельная бабка может поворачиваться вокруг оси X относительно салазок, перемещающихся по направляющим стойки. Стойка также может быть выполнена поворотной, при этом она поворачивается вокруг оси Z относительно подвижных салазок, перемещающихся по направляющим основания. Необходимость в установке шпинделей под углом возникает также при обработке винтовых поверхностей фрезами, шлифовальными кругами, при фрезеровании зубчатых колес червячными фрезами. В этом случае шпиндель монтируется в подшипниках поворотного корпуса, который устанавливается под углом относительно подвижных салазок. Для обработки винтовых поверхностей дисковыми фрезами на консольнофрезерных станках под углом поворачиваются дополнительные салазки стола, на котором установлена делительная головка, сообщающая вращение заготовке. Движение стола и вращение заготовки связано профилирующей кинематической цепью.

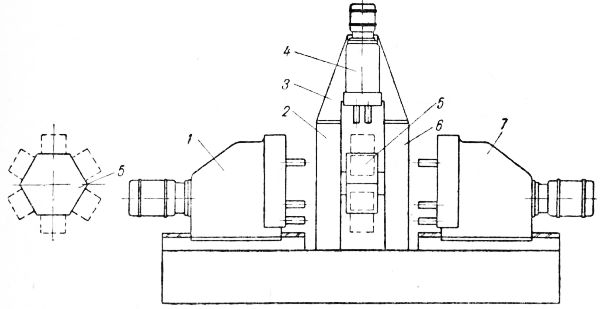

Рис. 10. Револьверные головки. Компоновки и движения станков с револьверными головками. Многие технологические операции требуют для выполнения отдельных переходов применения различных режущих инструментов. Чтобы избежать при этом многократной смены инструментов, на некоторых моделях станков применяются револьверные головки, которые позволяют заранее установить необходимый набор инструментов и путем поворота головки последовательно вводить в работу различные инструменты. Конструкции револьверных головок весьма многообразны, однако они могут быть разбиты на три основные группы: головки с радиальным, осевым и веерообразным расположением инструментов. При радиальном расположении инструментов ось X, в направлении которой происходит перемещение режущего инструмента относительно детали в процессе обработки, проходит в плоскости, перпендикулярной оси поворота револьверной головки; при осевом расположении инструмента ось X параллельна оси поворота головки; при веерообразном расположении инструмента ось X наклонена под углом к оси поворота головки. Револьверные головки снабжены гнездами или другими базирующими поверхностями для установки державок, которые служат для закрепления режущего инструмента. Револьверные головки могут быть также снабжены вращающимися шпинделями для закрепления сверл, зенкеров, разверток, фрез и других инструментов. В зависимости от компоновки станка револьверная головка может иметь одно- или двухкоординатное перемещение. При однокоординатном перемещении головка устанавливается на салазках, получающих перемещение в направлении оси X. При двухкоординатном перемещении головка может также перемещаться в направлении оси Y вместе с салазками. При двухкоординатном перемещении револьверной головки расширяются технологические возможности станка, так как в этом случае с помощью резцов, закрепленных в револьверной головке, можно обрабатывать и торцовые и цилиндрические поверхности, а один и тот же инструмент использовать для обработки ряда поверхностей. Например, с помощью резца обрабатываются торцовые поверхности, с помощью резца — цилиндрические поверхности, с помощью резца — поверхности. При однокоординатном перемещении торцовые поверхности могут быть обработаны только с помощью подрезных резцов. Для обработки каждой цилиндрической поверхности и для каждого перехода требуется отдельный резец, который настраивается в соответствии с заданным размером. При осевом расположении инструмента перемещение в направлении второй координаты может быть получено поворотом головки вокруг оси. В этом случае подача в направлении оси Y проходит по дуге окружности. Револьверные головки позволяют осуществить концентрацию переходов и операций. Однако при этом требуется предварительная настройка режущего инструмента и ограничителей ходов, связанная с затратами времени. Затраты времени на настройку могут быть оправданы экономией времени в процессе обработки, что может иметь место при обработке более или менее значительных партий деталей. Револьверные головки находят применение на карусельных станках, на токарно-револьверных станках и автоматах, на сверлильно-револьверных станках. На карусельных станках применяются головки с радиальным расположением инструмента. Головка помещается на суппорте и имеет двухкоординатное перемещение. На токарно-револьверных станках и автоматах применяются головки как с радиальным, так и с осевым расположением инструментов. Общая компоновка токарно-револьверных станков представлена на рис. 11, а и б. Головки с радиальным расположением инструмента в большинстве случаев имеют однокоординатное перемещение, при этом головка устанавливается на салазках. Для выполнения операций, требующих перемещения режущего инструмента в направлении оси Y, станки этого типа имеют дополнительный поперечный суппорт /. На некоторых моделях токарно-револьверных станков головки с радиальным расположением инструментов имеют двухкоординатное перемещение. При осевом расположении инструмента необходимость в дополнительном поперечном суппорте, как правило, отпадает, так как перемещение в направлении оси Y осуществляется поворотом головки, установленной на салазках. Револьверно-сверлильные станки имеют общую компоновку, подобную компоновке вертикально-сверлильных станков. Обрабатываемая деталь устанавливается на столе, получающем грубое установочное перемещение по направляющим стойки. Револьверная головка с вращающимися шпинделями устанавливается на суппорте 2, получающем движение подачи. У некоторых моделей револьверно-свзрлильных станков стол может перемещаться в направлении трех координатных осей и имеет такую же компоновку, как столы консольнофрезерных станков. На револьверно-сверлильных станках можно обрабатывать как одно отверстие рядом последовательно работающих инструментов, так и несколько отверстий различного диаметра с одной установки. Револьверно-сверлильные станки для обработки отверстий малого диаметра имеют револьверные головки с веерообразным расположением шпинделей. Головки устанавливаются непосредственно на конце гильзы шпинделя. Принципы агрегатирования станков. Рассматриваемые ниже станки для многосторонней обработки и многопозиционные станки во многих случаях являются специальными станками и предназначаются для обработки деталей неизменной конфигурации и размеров. Проектирование и изготовление в каждом конкретном случае специального станка требуют значительных затрат средств и времени. При внесении в конструкцию обрабатываемых деталей тех или иных изменений и при замене объекта производства подобные специальные станки уже не могут быть использованы в производственном процессе и практически должны быть сданы в лом.

Рис. 11. Компоновки станков с револьверными головками. Для сокращения затрат времени и средств на проектирование и изготовление специальных станков и для обеспечения возможности использования основных узлов станка в случае изменения конструкции обрабатываемой детали или объекта производства применяется метод проектирования и изготовления станков на базе нормализованных узлов, называемый методом агрегатирования станков. Станки, собранные из нормализованных узлов, называются агрегатными. Наиболее широко принцип агрегатирования используется при проектировании станков для обработки отверстий. Основными узлами агрегатных станков для обработки отверстий являются агрегатные головки, которые служат для сообщения главного рабочего движения и движения подачи режущему инструменту, станины и стойки, многопозиционные столы и барабаны. Агрегатные головки сверлильных станков используются также для выполнения фрезерных операций. Агрегатные головки выполняются как самодействующими, так и несамодействующими. Самодействующие агрегатные головки имеют собственный привод для осуществления движений подачи, несамодействующие — получают движение подачи от внешнего привода, который может быть общим для нескольких агрегатных узлов. Наибольшим распространением пользуются самодействующие агрегатные головки. Несмотря на многообразие конструкций самодействующих агрегатных головок, они могут быть разбиты на две основные группы -— агрегатные головки с подвижными корпусами и головки с подвижными гильзами. Агрегатные головки с подвижными корпусами состоят из подвижного корпуса, перемещающегося по направляющим плиты. Головка имеет независимый приводной электродвигатель. Внутри корпуса располагаются механизмы, передающие вращение выходному валу привода главного движения и механизмы подачи. Механизмы подачи обеспечивают возможность изменения скорости подачи, получение быстрого прямого и обратного хода для подвода и отвода режущего инструмента. Головка имеет также механизмы управления, обеспечивающие выполнение необходимых перемещений в требующейся последовательности и с заданной длиной хода.

Рис. 12. Агрегатные головки. На торцовой поверхности корпуса агрегатной головки закрепляется многошпиндельная насадка. Шпиндельная насадка проектируется специально, применительно к конкретной форме и размерам обрабатываемой детали, а также характеру выполняемой операции. В случае изменения объекта производства заменяется только шпиндельная насадка, а агрегатная головка может быть целиком использована. Головки с подвижной гильзой имеют неподвижный или перемещающийся в процессе настройки корпус. Движение подачи получает подвижная гильза шпинделя. Режущий инструмент может быть закреплен либо непосредственно в шпинделе, либо в шпинделях многошпиндельной насадки, которая устанавливается на конце гильзы и получает движение от шпинделя. Привод главного движения, а в ряде случаев и привод подачи, получает вращение от электродвигателя. Головки с подвижными корпусами применяются для выполнения более тяжелых работ при большом расстоянии между шпинделями многошпиндельных насадок. Головки с подвижными гильзами — для выполнения сравнительно легких работ при небольшом расстоянии между шпинделями многошпиндельных насадок. В агрегатных головках используются различные приводы подач: механические, кулачковые, гидравлические, пневмогидравлические. Каждая из моделей агрегатных головок выполняется нескольких размеров, отличающихся также по мощности. Применительно к конкретному технологическому процессу можно выбрать наиболее подходящий типоразмер головки. Принципы агрегатирования находят известное применение также при создании специальных токарных и шлифовальных станков. Самодействующими узлами токарных станков являются суппорты, а шлифовальных — шлифовальные бабки. При использовании принципов агрегатирования возникает ряд существенных преимуществ, которые позволяют значительно расширить применение высокопроизводительных специальных станков. К числу основных преимуществ относятся следующие. Все отмеченные преимущества привели к широкому внедрению агрегатных станков в крупносерийном и массовом производстве. В последнее время на основе методов групповой обработки агрегатные станки начинают находить применение для обработки сравнительно небольших партий деталей. В этом случае агрегатный станок проектируется с учетом обработки всех деталей, входящих в группу. Компоновки и движения станков для многосторонней обработки. Станки для многосторонней обработки имеют несколько независимых подвижных рабочих органов, каждый из которых сообщает движение одному или нескольким режущим инструментам. Все инструменты, как правило, работают параллельно (одновременно). Некоторые из рассмотренных выше компоновок предусматривают возможность многосторонней обработки. На одностоечных карусельных станках имеются вертикальный и боковой суппорты, которые могут работать одновременно, при этом боковым суппортом можно вести обработку наружной цилиндрической, а вертикальным — торцовой поверхности. Несколько суппортов имеют также продольнострогальные станки, несколько шпиндельных бабок — продольнофрезерные станки. Многосторонняя обработка осуществляется также на токарно-револь-верных станках и автоматах, имеющих поперечные суппорты и револьверные головки. Для многосторонней обработки предназначаются также многорезцовые токарные станки и полуавтоматы. Многорезцовые токарные станки отличаются наличием двух независимых суппортов, из которых передний предназначается для обработки цилиндрических, а задний — торцовых поверхностей и поверхностей, получаемых методом копирования режущей кромки. Передний суппорт имеет движение подачи в направлении оси X. В направлении оси Y поперечные салазки получают либо установочное движение, либо движение подачи, необходимое для предварительного врезания резцов. Задний суппорт получает движение подачи в направлении оси Y и установочное перемещение — в направлении оси X. При вертикальной компоновке передний суппорт и задний суппорт перемещаются по вертикальным направляющим стойки. Вертикальная компоновка удобна при небольшой длине обрабатываемых деталей и позволяет использовать меньшую площадь при установке станка. Многосторонняя обработка возможна также на шлифовальных станках, которые в этом случае, как правило, являются специальными. Подобные станки имеют несколько шпиндельных бабок, каждая из которых предназначена для шлифования одной из поверхностей. Станок, предназначенный для шлифования двух конических поверхностей, имеет две шпиндельные бабки с независимой подачей, из которых каждая установлена под соответствующим углом. Обработка ведется по методу копирования режущей кромки инструмента. Особенно широкое распространение получили агрегатные станки для многосторонней обработки, предназначенные для выполнения сверлильных, расточных, резьбонарезных и фрезерных операций.

Рис. 13. Компоновки станков для многосторонней обработки деталей в форме тел вращения. Большое число деталей в машиностроении имеет многочисленные отверстия, расположенные в различных координатных плоскостях, плоские обработанные поверхности, для обработки которых требуется многократная перестановка деталей, смена инструмента, настройка станка. В условиях крупносерийного и массового производства параллельная обработка этих поверхностей на многосторонних станках приводит к резкому повышению производительности труда. Все операции по обработке детали могут быть выполнены на трехстороннем станке с подвижными шпиндельными бабками. Двух-шпиндельная бабка, получающая движение подачи в направлении оси X, предназначена для сверления отверстий; аналогичная шпиндельная бабка, расположенная в плоскости, перпендикулярной чертежу, применяется для сверления отверстий; шпиндельная бабка 8 предназначена для фрезерования плоскости. Работа всех трех шпиндельных бабок протекает параллельно. В рассмотренном примере каждая из шпиндельных бабок имеет одно-координатное перемещение; при компоновке станков для многосторонней обработки могут быть также использованы бабки с двух- и трехкоорди-натными перемещениями. Например, при фрезеровании закрытого паза концевой фрезой шпиндельная бабка получает движение подачи в направлении оси X для врезания на глубину паза. По достижении заданной глубины движение бабки прекращается, а салазки, на которых установлена бабка, получают движение подачи в направлении оси Y по направляющим станины.

Рис. 14. Компоновки станков для многосторонней обработки неподвижных деталей. Шпиндельные бабки могут быть расположены под любым углом относительно осей координат станка. Станки для многосторонней обработки деталей имеют сравнительно ограниченные технологические возможности, так как каждая поверхность может быть обработана только в один проход. Во многих случаях для получения заданной точности и качества поверхности необходима обработка в несколько проходов; эта задача может быть решена при использовании многопозиционных станков, ряд модификаций которых обеспечивает многостороннюю обработку в несколько проходов. Компоновки и движения многопозиционных станков. На многопозиционных станках обрабатываемая деталь закрепляется на специальном подвижном рабочем органе, при перемещении которого деталь переносится из одной рабочей позиции в другую. В большинстве случаев подвижной рабочий орган выполняется в форме стола или барабана, который при переносе детали из позиции в позицию поворачивается на заданный угол. Много позиционные станки для выполнения сверлильных, расточных, резьбонарезных, фрезерных операций. Многопозиционные станки для выполнения перечисленных операций имеют следующие специфические компоновки: с круглым столом и одной подвижной шпиндельной бабкой, с центральным круглым столом и несколькими подвижными шпиндельными бабками, с кольцевым столом и центральной колонной и с поворотным барабаном.

Рис. 15. Компоновки многопозиционных станков с круглым столом. Следует отметить, что при многопозиционной обработке возрастают затраты на подготовку производства, так как для закрепления обрабатываемых деталей требуется вместо одного несколько приспособлений. Круглый стол имеет несколько позиций для установки обрабатываемых деталей. Обработка деталей производится с помощью инструментов, закрепленных в шпинделях подвижной шпиндельной бабки. При четырехпозиционном столе шпиндельная бабка имеет три шпинделя. В позиции происходит снятие обработанной детали и установка заготовки. После поворота стола на 90° заготовка попадает в позицию II, где происходит первая операция, например сверление; при следующем повороте обрабатываемая деталь попадает в позицию III где производится вторая операция, например зенкерование и, наконец, при следующем повороте — в позицию IV, где происходит четвертая операция, например развертывание. Одновременно в обработке находится три детали, каждая из которых проходит различные операции, и производится снятие обработанной детали и установка заготовки, что приводит к значительному повышению производительности. В каждой позиции может работать несколько шпинделей. В отдельных позициях могут быть расположены также горизонтальные и наклонные шпиндельные головки. Технологические возможности подобной компоновки ограничены, так как все инструменты вертикальной шпиндельной бабки работают с общей подачей, а стол станка может иметь сравнительно небольшие размеры.

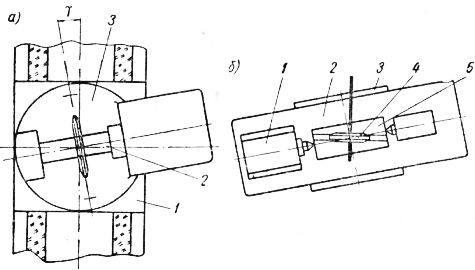

Рис. 14. Компоновка многопозиционного станка с поворотным барабаном. Большие технологические возможности имеет компоновка с центральным столом. В этом случае могут быть использованы независимые вертикальные головки, работающие каждая со своей подачей, горизонтальные головки и головки, расположенные под углом. Размеры стола ограничены общими габаритами станка. Обычно в каждой позиции используется либо вертикальная, либо горизонтальная или наклонная головка, что приводит к увеличению числа позиций и габаритов станка. Возможно размещение в одной позиции и вертикальной, и горизонтальной головок. В этом случае стойка вертикальной головки монтируется на арочном основании, через которое проходит горизонтальная головка. Такой монтаж приводит к увеличению места, необходимого для размещения головок, а следовательно, и габаритов станка. Подход к инструменту и наблюдение за работой при данной компоновке менее удобны, чем при компоновке с кольцевым столом и центральной колонной. При компоновке с кольцевым столом в каждой позиции могут работать две головки. Через отверстие кольцевого стола проходит неподвижная колонна. По направляющим, расположенным на гранях колонны, перемещаются подвижные шпиндельные бабки и т. д. Бабки могут быть использованы для выполнения как сверлильных, так и фрезерных операций. Вокруг стола располагаются горизонтальные и наклонные шпиндельные бабки. Многопозиционные станки с центральным и кольцевым столом позволяют вести обработку детали с двух сторон. Станки с поворотным барабаном допускают обработку одновременно с трех сторон. Обрабатываемые детали устанавливаются на гранях поворотного барабана, расположенного между двумя стойками. Обработка с двух сторон производится инструментами, закрепленными в шпинделях подвижных шпиндельных бабок. Шпиндели проходят через отверстия стоек. Для обработки детали с третьей стороны служит шпиндельная бабка 4, перемещающаяся по направляющим вертикальной стойки. Многопозиционные станки рассмотренного типа в основном являются специальными станками, поэтому они обычно проектируются на базе агрегатных головок. При этом многопозиционные столы и барабаны также являются нормализованными узлами агрегатных станков. Многопозиционные станки для обработки деталей в форме тел вращения. Детали рассматриваемого типа в процессе обработки получают вращательное движение вместе со шпинделем станка. Поэтому в данном случае из позиции в позицию должен перемещаться вращающийся шпиндель. Вращающиеся шпиндели многопозиционных станков монтируются либо в поворотных шпиндельных блоках, либо в поворотных столах. В поворотном шпиндельном блоке расположено четыре шпинделя. В позиции происходит замена обработанной детали заготовкой, позициях II, III и IV — обработка с помощью резцов, сверл и других режущих инструментов. Державки для закрепления инструмента закрепляются на гранях продольного суппорта и на поперечных суппортах. При периодическом повороте шпиндельного блока 1 на 90° шпиндели вместе с закрепленными деталями переходят из позиции в позицию, где детали проходят последовательные стадии обработки. Многопозиционный станок, представленный на рис. 15, б, имеет вертикальную компоновку. Вращающиеся шпиндели монтируются в поворотном кольцевом столе. На гранях центральной колонны располагаются подвижные суппорты для закрепления режущего инструмента — резцов, сверл, зенкеров и др. Суппорты могут иметь одно- и двухкоординатное перемещения. При периодическом повороте кольцевого стола шпиндели перемещаются, из позиции в позицию. Рассмотренные компоновки характерны для универсальных многошпиндельных токарных автоматов и полуавтоматов. В отдельных случаях они используются и для некоторых других станков. Линейное перемещение деталей из позиции в позицию на многопозиционных станках практически не применяется. Такой вид позиционного перемещения характерен для автоматических линий. Компоновки и движения станков для непрерывной обработки. При обработке деталей на станках, компоновки которых рассмотрены в предыдущих разделах, требовался ряд последовательных перемещений рабочих органов в направлении различных координат. Некоторые, как правило, простейшие операции могут быть выполнены при непрерывном движении рабочих органов станка. К числу таких операций относятся фрезерование, шлифование, и протягивание плоскостей некоторых видов деталей.

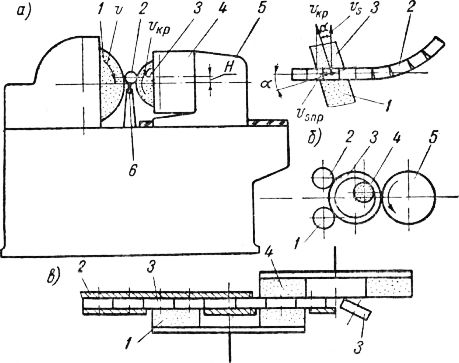

Рис. 15. Компоновки многопозиционных станков для обработки вращающихся деталей. Непрерывное фрезерование и шлифование может быть осуществлено на карусельных и барабанных станках. Обрабатываемые детали устанавливаются на непрерывно вращающемся круглом столе. По мере вращения стола детали подводятся к фрезе, установленной на шпинделе фрезерной бабки 2. Фрезерная бабка может быть выполнена также двухшпиндельной, с тем чтобы первая фреза по ходу движения стола производила черновую, а вторая — чистовую обработку. После выхода из зоны фрезерования обрабатываемая деталь попадает в зону загрузки, где обработанная деталь снимается, а заготовка устанавливается на ходу стола. Таким образом, при непрерывной обработке время резания совмещается со временем установки заготовки и снятия обработанной детали.

Рис. 16. Компоновки станков для непрерывной обработки. В данном случае, как и при многопозиционной обработке, на столе должно быть установлено несколько приспособлений для закрепления детали, что повышает затраты на подготовку производства. Перемещения стола и шпиндельной бабки по направляющим являются установочными. Аналогичная компоновка применяется для карусельно-шлифоваль-ных станков, на которых весь припуск снимается за один проход. Конструкция магнитного стола обеспечивает отключение электромагнитов в зоне загрузки. Барабанные станки обеспечивают возможность обработки детали с двух сторон. Обрабатываемые детали устанавливаются на гранях непрерывно вращающегося барабана. Первая пара головок служит для предварительной, а вторая пара — для окончательной обработки. Головки имеют установочное перемещение в направлении оси У по направляющим стоек, а гильзы шпинделей — установочное перемещение в направлении оси X. При непрерывном протягивании применяется как круговое, так и линейное перемещение детали. При круговом движении деталей они закрепляются на непрерывно вращающемся столе по мере вращения стола поступают под протяжку, имеющую дуговую форму. Протяжные станки этого типа называются ротационно-протяжными станками. При линейном перемещении детали транспортируются специальной цепью и проходят под протяжкой. При таком методе обработки возможно получение более сложных поверхностей. К числу станков непрерывного действия относятся также роторные станки. На роторных станках могут выполняться различные операции: точение, сверление, фрезерование и др. Токарный роторный станок состоит из стола, в котором смонтированы вращающиеся шпиндели; стол жестко связан с полой колонной. По направляющим, расположенным на гранях колонны, перемещаются суппорты. Стол вместе с полой колонной непрерывно вращаются вокруг неподвижной центральной колонны. За время одного оборота ротора, состоящего из стола и полой колонны, суппорт совершает все движения, необходимые для обработки детали. К моменту выхода очередного шпинделя в зону загрузки обработка детали закончена. В зоне загрузки готовая деталь снимается, а на ее место устанавливается заготовка. На роторных станках детали, закрепленные в каждом из шпинделей, проходят одну и ту же операцию. Таким образом, роторный станок представляет собой как бы группу одинаковых станков, установленных на непрерывно вращающейся карусели. Производительность роторных станков весьма высока, однако для выполнения более или менее сложных технологических операций требуется большое число роторных станков, из которых каждый настраивается на свою операцию. Роторные станки имеют недостаточно высокую жесткость, что делает их малопригодными для выполнения точных операций. Сверлильно-роторный станок отличается тем, что ротор состоит из жестко связанных между собой стола, полой колонны и шпиндельного барабана, непрерывно вращающихся вокруг центральной неподвижной колонны. На столе неподвижно закрепляются обрабатываемые детали, а шпиндели получают в процессе вращения ротора поступательное перемещение. Роторные станки по существу являются станками непрерывно циклическими, так как процесс работы станка в целом протекает непрерывно, а процесс обработки детали является циклическим. Непрерывный процесс обработки осуществляется также на бесцентро-вошлифовальных станках. Обрабатываемые детали, поступающие по наклонному желобу, или подаваемые принудительно, проходят между шлифовальными кругами. В процессе движения детали опираются на нож. Круг является шлифующим и вращается со скоростью, соответствующей скорости резания. Круг называется регулирующим, или ведущим кругом, и регулирует скорость подачи.

Рис. 17. Компоновки роторных станков. Круг стремится увлечь деталь в своем вращении, однако коэффициент трения между регулирующим кругом и деталью больше, чем коэффициент трения между шлифующим кругом и деталью, и скорость вращения детали определяется окружной скоростью регулирующего круга vKp. Регулирующий круг устанавливается под углом а, благодаря чему обрабатываемая деталь получает не только вращательное движение, но и поступательное в направлении оси X.

Рис. 18. Компоновки бесцентровошлифовальных станков и сквозных плоскошлифовальных станков непрерывного действия. С целью обеспечения линейного контакта деталей и регулирующего круга последний имеет прямолинейную образующую в плоскости контакта. В диаметральной плоскости образующая имеет криволинейную форму. Необходимая форма обеспечивается соответствующей заправкой круга. Регулирующий круг устанавливается под требующимся углом поворотом шпиндельной головки. Шпиндельная бабка может перемещаться по направляющим станины для настройки станка в соответствии с диаметром обрабатываемой детали. Бесцентровое вращение детали может быть также использовано и при шлифовании внутренних поверхностей. Деталь располагается между роликами, из которых ролик является ведущим. Шлифование детали осуществляется кругом. Однако бесцентрово-шлифовальный станок для внутреннего шлифования не является станком непрерывного действия. Непрерывное сквозное шлифование дисковых деталей осуществляется двумя кольцевыми кругами. Детали поступают по закрытому желобу в зазор между кольцевыми кругами, где осуществляется шлифование деталей с двух сторон. Станки этого типа применяются для шлифования поршневых колец. Корпусные детали остова станка и элементы подвижных рабочих органов. Подвижные рабочие органы станка перемещаются по направляющим неподвижных, жестко связанных между собой корпусных деталей, образующих остов станка. Типичные корпусные детали могут быть разбиты на ряд групп: основания, плиты, тумбы, станины, стойки, коробчатые детали. Основание непосредственно опирается на фундамент и, в свою очередь, служит опорой для остальных деталей остова станка. Основание не имеет направляющих для подвижных рабочих органов. Плиты имеют то же назначение, что и основание, и отличаются от них небольшой высотой. В ряде случаев вместо сплошного основания используются отдельные тумбы. Станины снабжаются направляющими для перемещения рабочих органов в горизонтальной плоскости. Обычно они развиты в продольном направлении. Направляющие станин в большинстве случаев располагаются в горизонтальной плоскости, как это, например, имеет место у станин токарных, расточных, продольнофрезерных станков. В ряде случаев направляющие располагаются в вертикальной или наклонной плоскости. Встречаются варианты станин с направляющими для перемещения рабочих органов в горизонтальной плоскости, расположенными под углом, или в вертикальной плоскости. К числу станин должны быть также отнесены станины с круговыми направляющими, как, например, станины карусельных станков. Станины опираются либо непосредственно на фундамент, либо на тумбы или основания. Стойки обычно служат для перемещения рабочих органов в вертикальном направлении и снабжаются направляющими, расположенными в вертикальной плоскости. Стойки, как правило, имеют большую высоту по сравнению с поперечным сечением. Характерные формы имеют стойки продольнострогальных и продольнофрезерных, карусельных и расточных станков. По общности конфигурации и характеру нагружения к числу стоек следует отнести так называемые станины консольнофрезерных станков. К числу коробчатых деталей остова относятся корпуса неподвижных шпиндельных бабок, коробок подач и т. п. детали. К числу деталей остова станка могут быть также отнесены и некоторые подвижные корпусные детали, которые перемещаются обычно только, при установочном перемещении, а в процессе выполнения требующихся технологических операций жестко связываются с неподвижными деталями остова: подвижные стойки, подвижные порталы, траверсы. Реклама:Читать далее:Компоновки и движения станков-автоматов и автоматических линийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|