|

|

Категория:

Металлорежущие станки Станки-автоматы. Прежде чем перейти к основным движениям станков-автоматов, необходимо рассмотреть элементы, из которых складывается процесс выполнения определенной технологической операции на станке. В технологии машиностроения под операцией понимается часть технологического процесса, выполняемая над деталью (или несколькими одновременно обрабатываемыми деталями) одним рабочим непрерывно на одном рабочем месте. В зависимости от характера построения технологического процесса операцией будет являться та или иная его часть. Нас будет интересовать та часть технологического процесса, которая выполняется при одном закреплении детали, называемая в технологии машиностроения установкой. В дальнейшем, говоря о технологической операции, мы будем подразумевать установку. Технологическая операция складывается из ряда переходов, каждый из которых является частью технологической операции, выполняемой над одним участком поверхности детали (или группой участков) одним инструментом (или группой одновременно работающих инструментов) при одном режиме резания. В процессе выполнения каждого перехода необходимо настроить привод главного рабочего движения и подачи в соответствии с требующимися скоростями, скоординировать взаимное расположение режущего инструмента и обрабатываемой детали в соответствии с заданными размерами обрабатываемой поверхности, включить главное рабочее движение и движение подачи, выключить движение подачи по достижении заданного размера и др. Таким образом, процесс выполнения на станке определенной технологической операции складывается из следующих элементов. I. Подача и установка заготовки в зажимном приспособлении. II. Зажим заготовки. III. Выполнение переходов, которые состоят: IV. Включение приводов быстрых ходов и возврат рабочих органов в исходное положение. V. Выключение приводов быстрых ходов и привода главного рабочего движения. VI. Освобождение и снятие заготовки. Станок, на котором все перечисленные процессы и движения осуществляются в заданной последовательности, с’ заданной скоростью и в пределах заданной длины хода без всякого участия рабочего, называется станком-автоматом. Все перемещения рабочих органов автомата, в процессе которых не производится обработка детали, называются холостыми ходами. Рабочие органы станков-автоматов могут быть разбиты на две группы: основные и вспомогательные. Основные рабочие органы совершают как рабочие, так и холостые ходы, вспомогательные — только холостые. К числу вспомогательных рабочих органов относятся устройства для подачи заготовки, зажимные приспособления для закрепления заготовки на станке, устройства для снятия обрабатываемой детали и др. Заготовки, обрабатываемые на станках-автоматах, могут быть подразделены на* две группы: непрерывные заготовки и штучные заготовки. Непрерывными заготовками являются: прутки различного профиля, проволока, катанка, лента, свернутые в бухту. При использовании непрерывной заготовки конец ее вводится в” рабочую зону станка. В процессе автоматического осуществления движений рабочих органов станка концу заготовки придается форма готовой детали, которая вслед затем отрезается от непрерывной заготовки, а заготовка получает необходимое перемещение для ввода в рабочую зону следующего участка, который подвергается обработке. Возможен также другой вариант получения детали из непрерывной заготовки. Конец непрерывной заготовки вводится в рабочую зону станка и от него отрезается штучная заготовка, которая и подвергается соответствующей обработке. При непрерывной заготовке механизм подачи должен осуществлять периодическое перемещение заготовки для ввода ее конца в рабочую зону. Компоновка станков-автоматов, предназначенных для изготовления деталей из непрерывной заготовки, имеет некоторые специфические особенности.

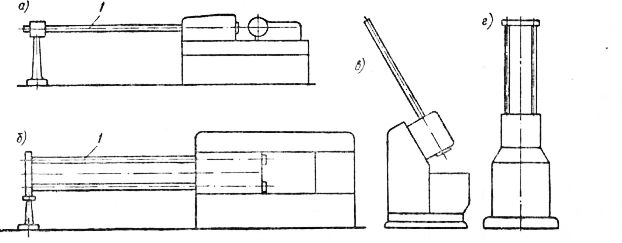

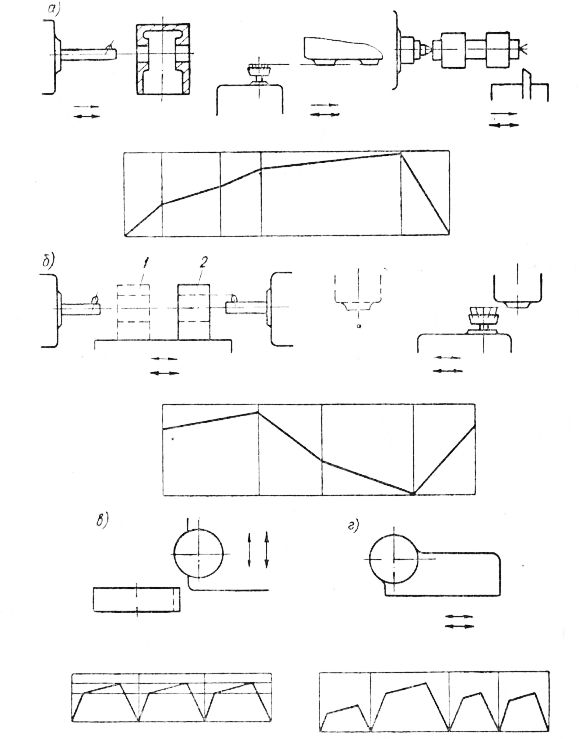

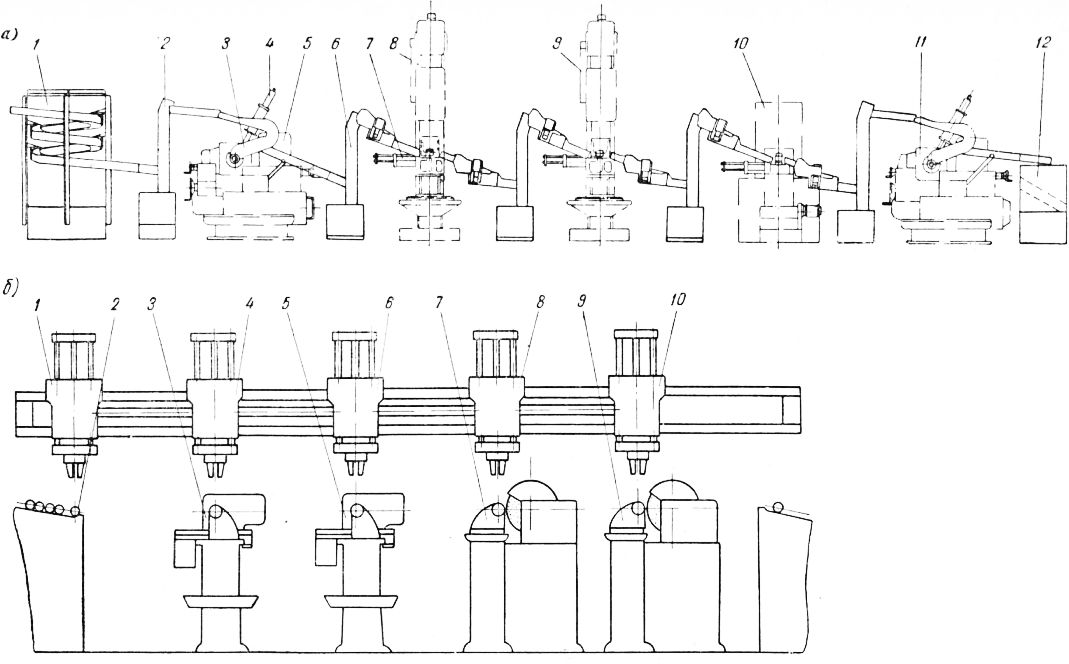

Рис. 1. Компоновки прутковых автоматов. Непрерывная заготовка широко используется на токарных автоматах различного типа. При использовании в качестве непрерывной заготовки прутка последний в процессе обработки получает главное вращательное движение. Пруток пропускается через полый шпиндель станка, а его конец выступает наружу. Наиболее широким распространением пользуются компоновки с горизонтальным расположением шпинделя. У одношпиндельных автоматов пруток располагается в неподвижной трубе, у многошпиндельных, многопозиционных автоматов трубы связаны с поворотным барабаном и при повороте барабана перемещаются вместе с ним. Одношпиндельные автоматы имеют несколько радиально перемещающихся суппортов и продольный суппорт с револьверной головкой или без нее. Горизонтальная компоновка удобнее для загрузки прутков. При наклонной или вертикальной компоновке автомат занимает меньшую площадь, однако загрузка прутков усложняется и в ряде случаев для загрузки приходится устраивать специальную эстакаду. При бунтовой заготовке бунт проволоки или катанки помещается на свободно вращающейся катушке. Материал, разматываемый с катушки с помощью подающего устройства, проходит через правильный аппарат. Выправленный материал подается через полый шпиндель в рабочую зону. Так как обрабатываемый материал остается в процессе обработки неподвижным, то резцы устанавливаются на радиально перемещающихся суппортах вращающейся планшайбы и обработка в большинстве случаев производится по методу копирования режущей кромки инструмента. Технологические возможности подобных станков ограничены, и они применяются для обработки сравнительно несложных деталей. В последнее время появились автоматы для изготовления деталей из бунта, на которых заготовка в процессе обработки получает продольное перемещение, а резцы — радиальное, чем обеспечивается возможность изготовления деталей сложной конфигурации. На подобных автоматах достигается также высокая точность обработки. Если от непрерывной заготовки предварительно отрезается штучная заготовка, то станки, работающие по этому принципу, в большинстве случаев являются многопозиционными. В одной позиции отрезанная заготовка поступает в зажимное приспособление многопозиционного стола, а в других осуществляется обработка; при этом в процессе обработки могут быть выполнены различные операции: фрезерование, сверление, нарезание резьбы и др. Станки такого типа используются для обработки некрупных деталей в приборостроении. В качестве штучных используются литые, штампованные и предварительно механически обработанные заготовки. Для подачи штучных заготовок применяются автоматические загрузочные устройства. Автоматическое загрузочное устройство состоит из накопителя заготовок и автооператора. В накопителе размещается запас заготовок, необходимый для работы станка в течение определенного периода времени. Накопитель обеспечивает правильную ориентацию и поштучную выдачу заготовок. Автооператор должен получить заготовку из накопителя, перенести ее к зажимному приспособлению и установить в последнем. В зависимости от местоположения накопителя, конфигурации заготовок, конструкции зажимного приспособления автооператор совершает однокоординатные или многокоординатные перемещения. Автоматические загрузочные устройства могут быть использованы для загрузки металлорежущих станков, имеющих любую из рассмотренных выше компоновок: токарных, сверлильных, фрезерных, шлифовальных, протяжных, многопозиционных станков, станков непрерывного действия и др., при этом компоновка самих станков может остаться без изменений. В ряде случаев в целях удобства загрузки применяется компоновка, отличная от обычной. Рабочие органы станка-автомата получают движение от управляемых приводов. Управляемые приводы основных рабочих органов должны обеспечивать возможность настройки одной или нескольких автоматически сменяемых подач, включения рабочих и быстрых ходов в обоих направлениях, выключения рабочих и быстрых ходов. Управляемые приводы вспомогательных рабочих органов должны обеспечивать возможность включения и выключения быстрых ходов в обоих направлениях. Необходимая последовательность перемещений рабочих органов с заданной скоростью и в пределах заданной длины ходов обеспечивается системой управления, которая подает сигналы управления механизмам переключения управляемых приводов рабочих органов. Совокупность всех перемещений рабочих органов станка, которые осуществляются автоматически в определенной последовательности с заданной скоростью в пределах установленной длины ходов за период обработки одной заготовки, называется автоматическим циклом работы станка.

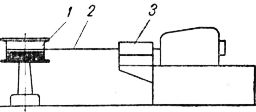

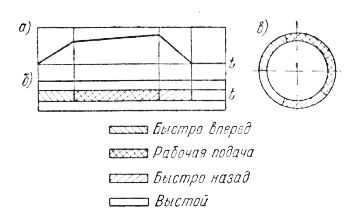

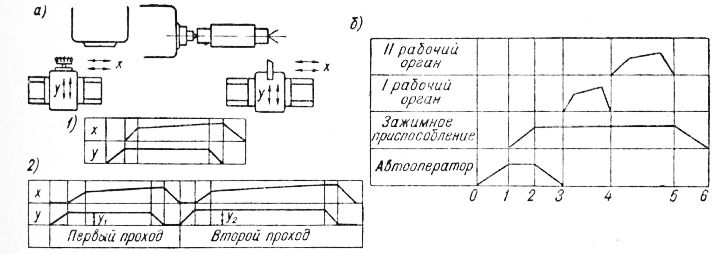

Рис. 2. Компоновка автомата для обработки деталей из бунта. Если при автоматическом цикле работы станка установка заготовки и снятие обработанной детали производится вручную, то станок является полуавтоматом. Автоматический цикл работы автомата складывается из автоматических циклов отдельных рабочих органов, которые могут быть одно- или многокоординатными. Последние, в свою очередь, складываются из однокоорди-натных циклов перемещений отдельных подвижных элементов. Автоматические циклы изображаются графически с помощью циклограмм. Различные формы циклограмм однокоординатных циклов представлены на рис. 3. На плоских циклограммах по оси t откладывается время, затрачиваемое на осуществление отдельных элементов цикла либо в абсолютных величинах, либо в процентах к общей длительности цикла. Для представления на циклограмме каждого

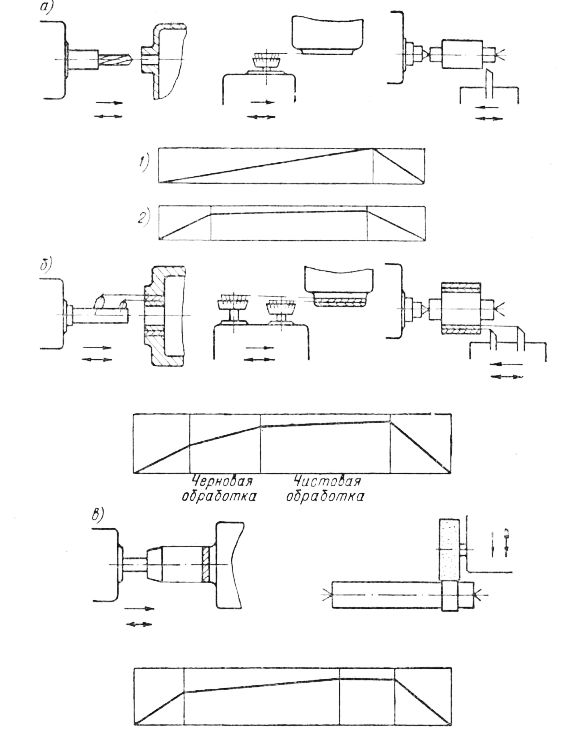

Рис. 3. Виды циклограмм. из элементов цикла используется то или иное условное обозначение. На циклограмме, изображенной на рис. 3, а, быстрому холостому перемещению соответствуют крутые наклонные линии, а рабочему — пологие наклонные линии. При этом величина подъема не отражает величины хода рабочего органа. На циклограммах, представленных на рис. 3, б и в, характер перемещения, соответствующий тому или иному элементу цикла, изображается различной формой штриховки. На круговых циклограммах откладывается время в процентах от общей длительности цикла, при этом 100% соответствует углу 360°. Наибольшей наглядностью обладают циклограммы, имеющие форму, изображенную на рис. 3, а. Ряд циклограмм характерных однокоординатных циклов представлен на рис. 4 и 5. Простейший однокоординатный цикл складывается из рабочего хода вперед и быстрого хода назад. Чаще используется вариант, представленный на циклограмме, который складывается из быстрого хода вперед, рабочей подачи и быстрого хода назад. В этом случае по окончании обработки обеспечивается отвод режущего инструмента от обработанной детали, чем достигается удобство загрузки заготовки. В ряде случаев, например, при последовательной черновой и чистовой обработке двумя инструментами в процессе осуществления автоматического цикла происходит изменение подачи. Для некоторых видов работ: подрезки торцов пластинами, шлифования — характерна остановка в конце рабочего хода. При подрезке торцов остановка необходима для зачистки, при шлифовании—для осуществления так называемого выхаживания. При обработке прерывистых поверхностей рабочий ход чередуется с быстрым движением вперед. Такой цикл часто называется скачкообразным. Характерна структура так называемого маятникового цикла. При рабочем ходе вправо происходит обработка детали. Во время обработки детали снимается обработанная деталь и на ее место устанавливается заготовка. По окончании обработки детали происходит быстрый ход влево до сближения инструмента с заготовкой, после чего включается рабочий ход влево. В это время снимается обработанная деталь и на ее место устанавливается заготовка. По окончании обработки детали происходит быстрый ход влево до сближения инструмента с заготовкой и т. д. Подобный цикл позволяет совместить время установки заготовки и снятия обработанной детали со временем резания.

Рис. 4. Циклограммы однокоординатиых циклов. При некоторых видах работ однокоординатный цикл многократно повторяется. Повторяющийся однокоординатный цикл с постоянной длиной хода применяется при выполнении различного рода делительных работ: при фрезеровании зубьев, при сверлении отверстий в дисках, барабанах, при равных интервалах между осями и т. п. Повторяющийся однокоординатный цикл с переменной длиной хода используется на станках с револьверной головкой. Длина хода и скорость перемещения при каждом положении револьверной головки определяется характером выполняемой операции. Ряд операций требует для своего выполнения применения многокоординатных автоматических циклов рабочих органов. Например, при высоких требованиях к качеству обработанной поверхности инструмент при обратном ходе не должен касаться обработанной поверхности. В этом случае автоматический цикл складывается из следующих элементов. В начале цикла (циклограмма /) происходит быстрое перемещение рабочего органа в направлении оси Y, затем — быстрый продольный ход, по окончании которого включается рабочая подача. По окончании рабочего хода происходит быстрое обратное перемещение рабочего органа в направлении оси Y, что обеспечивает образование необходимого зазора между обработанной поверхностью и режущим инструментом, после чего включается быстрый обратный ход в направлении оси X.

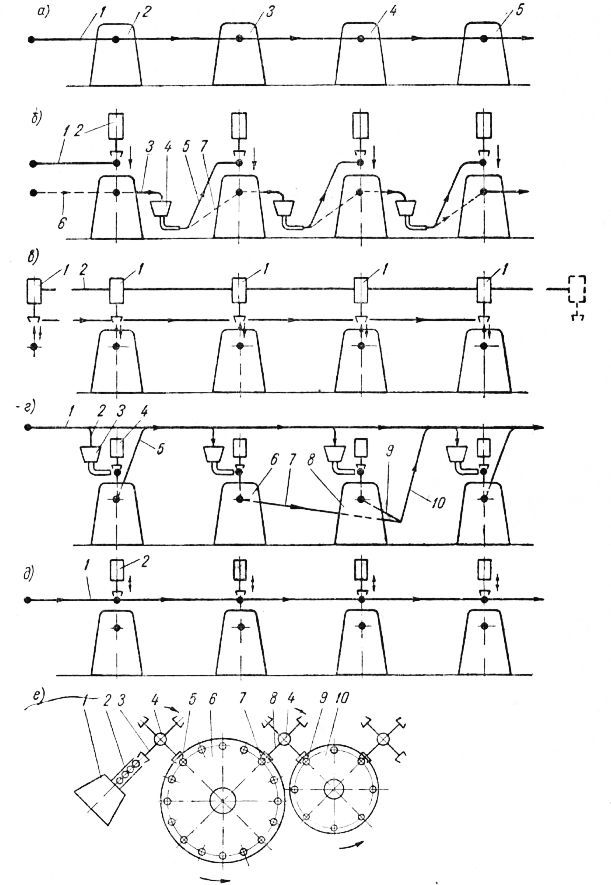

Рис. 5. Циклограммы однокоординатных циклов. Аналогичный многокоординатный цикл используется для обработки в два прохода (циклограмма 2); перемещение уг при втором проходе больше перемещения ух при первом проходе. Как уже указывалось выше, автоматический цикл станка складывается из автоматических циклов отдельных рабочих органов. Например, автоматический цикл станка, имеющего два рабочих органа, может быть представлен циклограммой, приведенной на рис. 6, б. В интервале 0—1 автооператор подает заготовку в зажимное приспособление. На этапе 1—2 осуществляется зажим заготовки, после чего автооператор возвращается в исходное положение (этап 2—3). На этапе 3—4 происходит работа первого рабочего органа, а на этапе 4—5 — работа второго рабочего органа. По окончании обработки зажимное приспособление освобождает деталь (этап 5—6). Автоматический цикл работы обоих рабочих органов является однокоординатным. Работа автоматического загрузочного устройства представлена на рассмотренной циклограмме простым однокоординатным циклом движений автооператора. В практике приходится сталкиваться со значительно более сложными циклами работы загрузочных устройств.

Рис. 6. Циклограммы двухкоординатных циклвв и цикла работы станка. Однокоординатные циклы перемещений рабочих органов могут быть получены при сравнительно несложной конструкции привода и системы автоматического управления; при многокоординатных циклах привод и система управления значительно усложняются. Поэтому большинство рабочих органов станков-автоматов и полуавтоматов имеют однокоординатный цикл движений. Однако при однокоординатных циклах движений резко сужаются технологические возможности при выполнении каждого перехода. Каждый из инструментов, как правило, может обработать только одну поверхность и при этом в один проход. Исключение составляет обработка последовательно движущимися инструментами, но ее применение весьма ограничено. При одном подвижном рабочем органе обрабатываемые несколькими инструментами поверхности, как правило, должны иметь параллельные образующие или направляющие линии. К числу таких поверхностей относятся: соосные цилиндрические поверхности, поверхности отверстий с параллельными осями, параллельные и перпендикулярные плоскости, многогранные поверхности и др. Один рабочий орган с однокоординатным автоматическим циклом движений имеют универсальные и специальные продольнофрезерные и консольнофрезерные станки, у которых автоматические движения сообщаются продольному столу, вертикальносверлильные, специальные и агрегатные сверлильные и расточные станки, алмазно-расточные станки и др. При расположении обрабатываемых поверхностей, отличном от рассмотренного выше, станок-автомат или полуавтомат должен иметь несколько соответствующим образом расположенных подвижных рабочих органов. В этом случае используются рассмотренные выше компоновки станков для многосторонней обработки: многорезцовых токарных и многошпиндельных. Несколько подвижных рабочих органов с одно-координатным циклом имеют также горизонтальные и вертикальные протяжные полуавтоматы и автоматы. Последовательная обработка ряда поверхностей при однокоординат-ных циклах рабочих органов может быть осуществлена на рассмотренных выше многопозиционных станках-автоматах и полуавтоматах. Последовательную обработку соосных поверхностей вращения можно также производить при повторяющемся однокоординатном цикле подвижного рабочего органа, несущего револьверную головку. Револьверные токарные автоматы и полуавтоматы имеют компоновку, аналогичную компоновке токарно-револьверных станков. При повторяющемся однокоординатном цикле конструкция привода и системы управления значительно усложняется, так как в процессе каждого очередного перемещения изменяется как величина хода, так и скорость перемещения, а во многих случаях и скорость главного рабочего движения. При однокоординатных перемещениях рабочих органов как для специальных, так и для универсальных станков-автоматов — многорезцовых токарных полуавтоматов, одношпиндельных токарных и токарно-револьверных автоматов и полуавтоматов, горизонтальных и вертикальных многошпиндельных токарных автоматов — характерно применение сложных многоинструментных наладок, необходимых для выполнения соответствующих операций при однокоординатных перемещениях. Многоинструментные наладки позволяют повысить производительность станка. Однако трудоемкость многоинструментных наладок является одним из факторов, препятствующих использованию даже универсальных автоматов в мелкосерийном производстве при обработке небольших партий деталей. Операции, которые выполняются на автоматах и полуавтоматах с однокоординатным перемещением рабочих органов при многоинструментных наладках, во многих случаях могут быть выполнены небольшим числом или даже одним инструментом при многокоординатных перемещениях рабочих органов с чередующимся движением в направлении каждой из координат. Так, например, любое число соосных цилиндрических поверхностей может быть обработано в несколько проходов одним резцом. При таких сложных многокоординатных циклах движений рабочих органов значительно усложняется система управления. Однако резкое снижение трудоемкости инструментальной наладки, которое достигается при этом, является одним из условий внедрения автоматов и полуавтоматов в мелкосерийное производство. Заканчивая рассмотрение компоновок и основных движений автоматов и полуавтоматов, следует заметить, что станки для непрерывной обработки по существу являются полуавтоматами. При использовании автоматических загрузочных устройств они превращаются в автоматы. Автоматические линии. Возможности концентрации операций и переходов на современных станках-автоматах сравнительно ограничены. Даже обладающие наибольшими технологическими возможностями многопозиционные станки с числом позиций, в отдельных случаях превышающим 20, позволяют выполнить с одной установки ограниченное число операций и переходов. Вместе с тем выполнение некоторых операций на многопозиционных станках вызывает значительные, нередко непреодолимые трудности, например обработка б центрах валиков, шлифование, зубонарезание и др. При больших размерах обрабатываемых деталей размеры многопозиционных станков с большим числом позиций становятся практически неприемлемыми. Стремление к автоматизации комплекса различных технологических операций привело к появлению автоматических линий и комплексных автоматизированных производств, в том числе целых автоматических заводов. Автоматическая линия состоит из ряда последовательно установленных станков и машин-автоматов, в некоторых случаях многопозиционных, связанных общей транспортной системой, автоматически перемещающей обрабатываемые детали от станка к станку. В соответствии с характером движения обрабатываемых деталей от станка к станку автоматические линии могут быть разбиты на две группы: линии со сквозной трассой и линии с ветвящейся трассой транспортирования деталей. При сквозной трассе транспортирования деталь, прежде чем попасть на последующий станок, обязательно должна пройти через рабочую зону предыдущего станка. При этих условиях времй обработки на линии определяется временем наиболее длительной, лимитирующей операции, из-за чего все станки автоматической линии, время обработки на которых меньше времени лимитирующей операции, должны простаивать в ожидании окончания этой операции. С целью устранения указанного недостатка технологический процесс строится таким образом, чтобы время обработки на различных станках было по возможности одинаковым, что практически не всегда осуществимо. При ветвящейся трассе транспортирования деталь может быть направлена с помощью распределительных устройств транспортирующей системы к тому или иному станку, минуя рабочую зону предыдущего станка. При этих условиях для выполнения одной или нескольких операций с большой длительностью времени обработки можно использовать несколько станков. Детали, поступающие от предыдущего, более производительного станка, направляются в определенной последовательности к одному из группы одинаковых станков, выполняющих более длительную операцию. Остановка одного из станков автоматической линии как со сквозной, так и с ветвящейся трассой по той или иной причине (поломка режущего инструмента, отказ тех или иных механизмов станка или системы автоматического управления) вызывает простой всей линии. С увеличением числа станков в линии возрастает вероятность простоев, что резко снижает производительность линии. С целью уменьшения времени простоев автоматические линии при большем числе станков разбиваются на ряд секций, между которыми устанавливаются промежуточные накопители. При остановке одной из секций детали, обрабатываемые на предыдущей секции, поступают в накопитель, установленный в начале остановившейся секции, а последующая секция цитается за счет запаса деталей, имеющихся в накопителе, установленном в конце остановившейся секции.

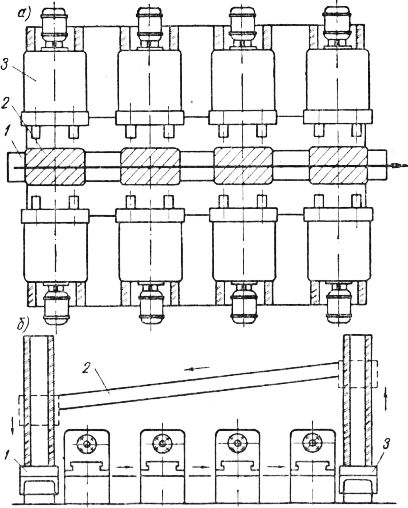

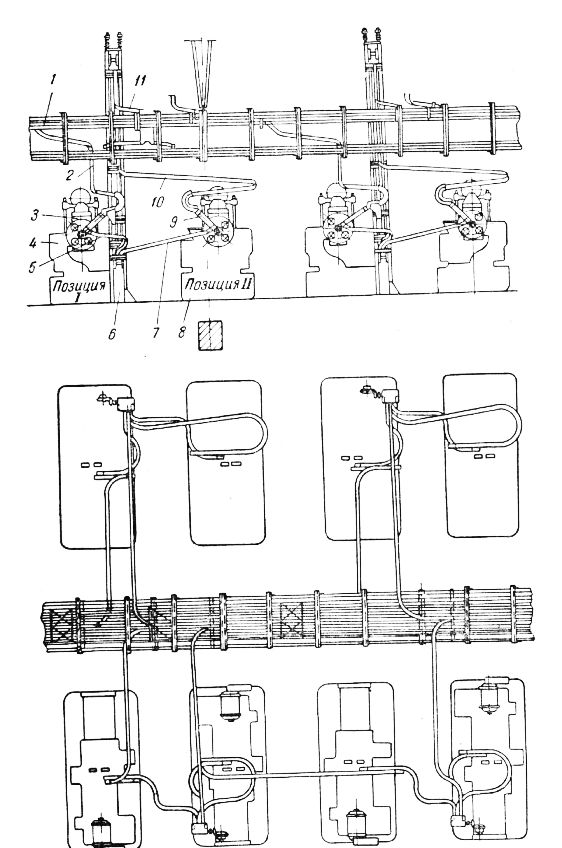

Рис. 7. Типы автоматических линий. Методы транспортирования деталей на автоматических линиях весьма многообразны и зависят от размеров и конфигурации обрабатываемых деталей, от конструкции станков, из которых комплектуется автоматическая линия, и ряда других факторов. При сквозной трассе транспортирования значительное распространение находит сквозной транспортер. Сквозной транспортер проходит через рабочие зоны всех станков 2—5 автоматической линии. В процессе транспортирования транспортер непосредственно вводит деталь в приспособление и снимает ее с приспособления. Такая форма транспортера в конструктивном отношении является наиболее простой, однако она применима только в тех случаях, когда возможно размещение транспортера в рабочей зоне станка. Вместе с тем обрабатываемая деталь должна иметь такую конфигурацию, которая обеспечивала бы ей вполне устойчивое положение в процессе транспортирования, а базовые поверхности детали должны надежно фиксировать ее положение в приспособлении. В ряде случаев для обработки на автоматической линии деталей, не удовлетворяющих указанным требованиям, применяют приспособления-спутники. В этом случае деталь до поступления на транспортер закрепляется в зажимном приспособлении, вместе с которым она перемещается от станка к станку. По окончании обработки приспособление-спутник освобождается от обрабатываемой детали и возвращается к месту загрузки. Рассмотренная форма транспортера находит наибольшее применение на линиях, скомпонованных из агрегатных станков, так как при этом легко обеспечивается проход транспортера через рабочую зону. Линии этого типа преимущественно используются для обработки крупных, литых деталей, которые непосредственно транспортируются сквозным транспортером, либо для обработки литых и штампованных деталей, которые транспортируются вместе с приспособлением-спутником. Движение сквозного транспортера может начаться только после окончания работы всех станков. Вместо сквозного транспортера могут быть использованы индивидуальные межстаночные транспортеры, допускающие различные схемы транспортирования детали. Индивидуальный транспортер подает заготовку к первому рабочему месту, где автооперотор передает ее в зажимное приспособление станка. От первого рабочего места полуфабрикат поступает по транспортирующему устройству в накопитель, откуда транспортер 5“передает полуфабрикат ко второму рабочему месту и т. д. В ряде случаев загрузка может осуществляться без помощи автооператора. Тогда индивидуальный транспортер подает заготовку непосредственно к зажимному приспособлению или в рабочую зону станка (например, бесцентровошлифовального станка), а ко второму рабочему месту деталь непосредственно передается транспортером 7. Установка межстаночных накопителей также не является во всех случаях необходимой. Подобная система транспортирования преимущественно применяется при обработке сравнительно небольших по размерам деталей относительно простой конфигурации. Одной из модификаций сквозного транспортера является транспортер с транспортирующими автооператорами. Транспортирующие автооператоры связаны со сквозным транспортером. В начале цикла транспортирования автооператоры опускаются вниз, первый автооператор забирает заготовку, находящуюся на загрузочной позиции, а остальные — полуфабрикат, находящийся на рабочих местах. Вслед затем зажимные приспособления освобождаются и автооператоры перемещаются вертикально вверх, после чего транспортер перемещает все автооператоры вправо. В новом положении автооператоры, опускаясь вниз, подают заготовку и полуфабрикат в зажимные приспособления. Последний автооператор выдает готовую деталь в приемник. После зажима заготовки и полуфабриката автооператоры вновь поднимаются и вместе с транспортером возвращаются в исходное положение. Для передачи заготовки и полуфабрикатов могут быть использованы межстаночиые, например качающиеся, транспортирующие автооператоры, не связанные с общим транспортером, работа которых синхронизирована. Транспортирующие автооператоры особенно удобны для перемещения заготовок типа ступенчатых валов, так как при этом легко обеспечивается правильное положение заготовки относительно линии центров. При ветвящейся трассе транспортирования деталь перемещается по общему транспортеру, имеющуму ряд ответвлений. Распределительное устройство либо пропускает деталь по общему транспортеру, либо направляет ее в соответствующее ответвление. По ответвлению деталь поступает в накопитель и далее подается автооператором в зажимное приспособление станка. После обработки деталь подается транспортером на главный транспортер. При использовании двух одинаковых станков, выполняющих одну и ту же операцию, распределительное устройство направляет полуфабрикат к накопителю либо одного, либо другого станка в зависимости от степени их заполнения. После обработки полуфабрикат поступает по транспортерам к элеватору, который подает его на главный транспортер. При ветвящейся трассе транспортирования может быть также использован общий транспортер, с которого обрабатываемые детали непосредственно передаются автооператорами в зажимные приспособления станков. Не рассматривая этот вопрос более подробно, заметим, что данная форма транспортера также позволяет производить загрузку параллельно работающих станков, выполняющих одинаковые операции. Специфические методы транспортирования применяются на автоматических линиях, состоящих из роторных станков и называемых роторными автоматическими линиями. Так как вращение роторов станков происходит непрерывно, то транспортные роторы также находятся в непрерывном вращении. Заготовки поступают из накопителя в автооператор ротора. При совмещении автооператора с гнездом станка заготовка передается в зажимное приспособление станка. По мере поворота ротора станка 6 происходит обработка заготовки. В положении полуфабрикат передается автооператору второго транспортного ротора, который по мере поворота переносит его в положение и передает зажимному приспособлению станка и т. д. Разность в длительности отдельных операций компенсируется изменением числа рабочих позиций роторных станков. Роторные линии могут давать весьма высокую производительность. Однако использование роторных линий для выполнения более или менее сложных технологических операций обработки резанием представляет значительные трудности: поскольку каждый из роторных станков может выполнять сравнительно простые операции, число станков в линии должно значительно возрасти. Вместе с тем роторные станки для обработки крупных деталей приобретают практически неприемлемые габариты. Компоновки автоматических линий отличаются большим многообразием, поэтому необходимо ограничиться рассмотрением нескольких характерных примеров. Значительным распространением пользуются линии, скомпонованные из агрегатных станков, которые, как указывалось выше, широко применяются для обработки литых корпусных деталей в автотракторостроении. Вдоль трассы сквозного транспортера расположены многосторонние агрегатные станки, скомпонованные из агрегатных узлов. Число и расположение головок каждого агрегатного станка, входящего в линию, так же как число и расположение шпинделей каждой агрегатной головки, определяется характером производимой операции. Могут быть использованы сверлильные, расточные, резьбонарезные, фрезерные головки, с помощью которых производится обработка детали с разных сторон. На линии можно установить кантователь для поворота детали, что позволяет обработать деталь также и с тех сторон, которые были недоступны при первоначальной установке. На современных автоматических линиях этого типа используется до 1000 одновременно работающих режущих инструментов. При транспортировании обрабатываемых деталей вместе с приспособлениями-спутниками для возврата спутников используются специальные транспортеры. Эти транспортеры могут располагаться над линией станков, ниже основного транспортера или параллельно линии станков. Нижнее расположение транспортера возврата не всегда удобно, так как возможно его засорение стружкой, вместе с тем эта зона используется для стружечных транспортеров. При верхнем расположении транспортера для возврата спутников он поднимается подъемником до уровня эстакады, по которой перемещается к подъемнику, опускающему спутник на уровень загрузки. Недостатком бокового расположения транспортера для возврата спутников является увеличение площади, занимаемой линией. Необходимость в специальном транспортере для возврата спутников устраняется при П-образной компоновке линии, однако при этом усложняется конструкция основного транспортера, который должен состоять из трех частей. В тех случаях, когда время обработки на линии достаточно велико, спутник возвращается к месту загрузки вместе с обработанной деталью и один рабочий снимает обработанную деталь и устанавливает заготовку. В ином случае обработанную деталь снимает второй рабочий на конце линии, и спутник возвращается без детали. Для уменьшения числа спутников скорость их возврата значительно превышает скорость рабочего транспортера. Индивидуальные межстаночные транспортеры и накопители используются, как это указывалось выше, преимущественно при обработке мелких деталей. По такой схеме скомпонована из автоматизированных станков наличного парка оборудования линия для обработки втулок, представленная на рис. 9, а. Полые заготовки втулок помещаются в спиральном лотке-накопителе, откуда они под действием силы тяжести поступают к элеватору (подъемнику). От элеватора заготовки под действием силы тяжести следуют по наклонному лотку к накопителю многорезцового автомата. Подача заготовок от накопителя и передача полуфабриката в лоток осуществляется автооператором. Полуфабрикат, движущийся по лотку под действием силы тяжести, поднимается элеватором и направляется к автооператору, подающему полуфабрикат к зажимному приспособлению автоматизированного вертикальносверлиль-ного станка, где производится предварительная обработка отверстия. Аналогичным образом полуфабрикат транспортируется к вертикально-сверлильному станку, где производится окончательная обработка отверстия, и к автомату для закалки токами высокой частоты. Транспортно-загрузочные устройства многорезцового автомата аналогичны таким же устройствам автомата. Готовая деталь поступает в сборник.

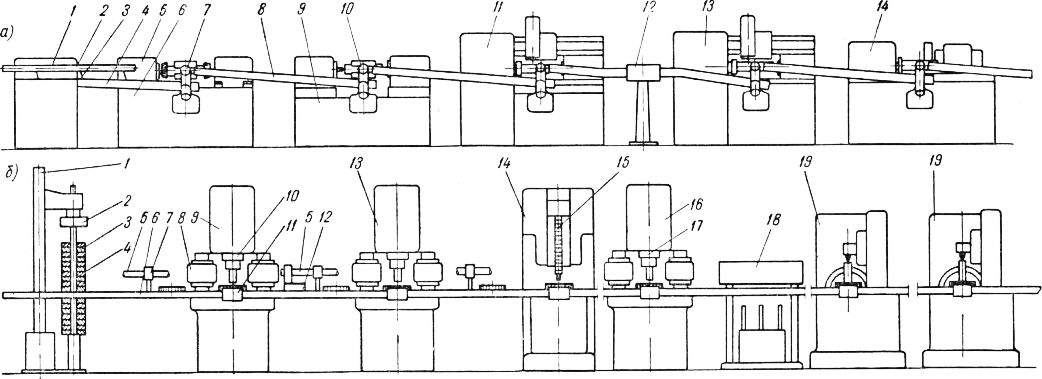

Рис. 8. Схемы компоновок автоматических линий со сквозной трассой транспортирования из агрегатных станков. Схема линии с транспортирующими автооператорами представлена на рис. 9, б. Линия предназначена для обработки валов. На токарных станках производится обтачивание двух концов вала, а на шлифовальных — шлифование двух шеек. Автооператор забирает заготовку из накопителя, автооператоры 4, 6, 8 и 10 — с соответствующих станков. При продольном перемещении автооператоров происходит транспортирование деталей. Автооператоры в процессе продольного перемещения поворачиваются вокруг оси и кантуют деталь. Ветвящаяся трасса транспортирования используется на многономенклатурной автоматической линии для обработки колец шарикоподшипников на 1-м ГПЗ. На рис. 10 представлена часть линии. Кольца перемещаются по многожелобчатому транспортеру. Каждый из желобов закреплен за определенным размером кольца. Рассмотрим подачу деталей к работающим последовательно многошпиндельным токарным автоматам. Кольца, движущиеся по одному из желобов главного транспортера, попадают в ответвление, по которому они поступают к накопителю, а затем с помощью автооператора к зажимному приспособлению автомата. Обработанные детали направляются по желобу к подъемнику. Подъемник имеет две транспортные линии. Поступившие от автомата детали попадают на первую транспортную линию и от подъемника направляются по желобу к накопителю станка. Обработанные на станке 8 детали поступают по желобу ко второй линии подъемника, откуда они по желобу вновь попадают на главный транспортер и следуют к другим группам станков для дальнейшей обработки. При параллельной работе станков распределительное устройство направляет заготовки, поступающие по главному конвейеру, поочередно к каждому из параллельно работающих станков. Системы с ветвящейся трассой транспортирования и непосредственной передачей деталей с транспортера на рабочее место с помощью автооператоров используются на типовых переналаживаемых линиях ЭНИМС для групповой обработки валов и зубчатых колес. Схема компоновки линии для обработки валов представлена на рис. 11, а. Заготовки поступают из накопителя. Транспортирование заготовок осуществляется с помощью штанги, проходящей вдоль всей линии станков. При возвратно-поступательном движении штанги собачки захватывают заготовки, находящиеся в желобах 4, и перемещают их вдоль линии станков.

Рис. 9. Схемы компоновок автоматических линий со сквозной трассой транспортирования:

Рис. 10 Схема компоновки участка линии с ветвящейся трассой транспортирования для обработки колец шарикоподшипников.

Рис. 11. Схемы компоновок линий с ветвящейся трассой транспортирования при непосредственной передаче заготовок автооператором с транспортера на рабочее место: Торцефрезерный станок оборудован подвижными шпиндельными бабками, перемещающимися в направлении, перпендикулярном оси обрабатываемого вала. Кроме того, шпиндельные бабки имеют установочное перемещение в направлении оси вала. Подвижные шпиндельные бабки центровального станка получают движение подачи в направлении оси вала. На гидрокопировальных станках обработка ступенчатых поверхностей осуществляется с помощью гидрокопировального суппорта. Для прорезки канавок станок имеет второй суппорт, расположенный снизу. Между гидрокопировальными токарными станками расположен кантователь. Кантователь поворачивается вокруг вертикальной оси, и заготовка, повернутая на 180°, поступает из кантователя на желоб транспортера. Врезной шлифовальный станок работает по методу копирования режущей кромки инструмента. Если в линии установлены параллельно работающие станки, то распределитель соединяет два соседних желоба и заготовка, предназначенная для обработки на втором станке, проходит из первого желоба непосредственно во второй, минуя автооператор загрузки первого станка. Подобные схемы компоновки использованы в линиях для обработки валов роторов электродвигателей, для обработки шлицевых валов. Последняя линия предназначается для обработки шлицевых валов тринадцати наименований. В линию входит станков: торцефрезерный, центровальный, три гидрокопировальных, четыре врезных круглошлифоваль-ных и два шлицестрогальных. Линия разбита на два участка, между которыми установлен промежуточный накопитель. Конструктивные решения обеспечивают возможность быстрой переналадки линии. Все элементы транспортно-загрузочной системы являются типовыми и могут быть использованы при проектировании других автоматических линий аналогичного назначения. На рис. 11, б представлена часть линии для обработки одновенцовых зубчатых колес десяти наименований. В линию входят вертикальные токарные полуавтоматы, вертикальный протяжной станок, два зубофрезерных станка, зубозакругляющий и шевинговальный станки, не показанные на схеме. Вертикальные токарные полуавтоматы оригинальной конструкции имеют два суппорта, один из которых служит для многорезцовой обработки цилиндрических, а второй — торцовых поверхностей. В скалке шпиндельной бабки устанавливают инструменты, предназначенные для обработки отверстия. На станке производится обработка зажатой в патроне заготовки с одной стороны и обработка отверстия, на станке — обработка заготовки с другой стороны и получистовая обработка отверстия. На протяжном станке осуществляется протягивание отверстия и шлицев протяжкой. На токарном станке заготовка проходит чистовую обработку на оправке. Запрессовка детали на оправку производится скалкой. Для фрезерования зубьев используются зубофрезерные станки оригинальной конструкции с вертикальноподвижным столом для закрепления заготовки. Зубозакругляющий и зубошевинговальный станки не показаны на схеме. Таким образом, автоматическая линия для обработки одновенцовых зубчатых колес спроектирована на базе специально сконструированных станков. Однако эти станки являются не специальными, а универсальными. Конструкция станков разработана с учетом удобства встраивания в автоматические линии и возможности использования каждого станка в отдельности в обычных производственных условиях. Появление новых моделей станков, обладающих указанными особенностями, создает благоприятные условия для широкого внедрения автоматических линий не только в массовом и крупносерийном производстве, но и при обработке деталей, выпускаемых сравнительно небольшими партиями, поскольку станки, являясь универсальными, допускают переналадку, а при изменении технологического процесса — перекомпоновку линий. Обрабатываемые заготовки транспортируются по лотку с помощью собачек штанги, совершающей возвратно-поступательное движение. Штанга проходит вдоль всей линии станков. С лотка детали передаются к станкам автооператорами. В головной части линии расположен накопитель заготовок. Заготовки надеваются на штырь. Автооператор передает заготовки из накопителя на лоток. Автооператор состоит из патрона, захватывающего заготовки, который может перемещаться в вертикальном направлении, и поворотной колонны. Патрон при своем движении вниз захватывает очередную заготовку и поднимает ее вверх, после чего колонна вместе с патроном поворачивается и патрон, опускаясь вниз, укладывает заготовку на лоток. В промежутке между первым и вторым станком линии установлен кантователь, который переворачивает заготовку при передаче ее по лотку. Автоматическая линия разбита на два участка, между которыми установлен промежуточный штыревой накопитель заготовок. При нормальной работе заготовки поступают с одного участка линии на другой, минуя промежуточный накопитель. Накопитель включается в работу только при остановке того или иного участка линии. Следует отметить, что независимо от системы транспортирования и типа компоновки автоматические линии могут быть построены на базе агрегатных станков, специальных станков, спроектированных применительно к данной конкретной автоматической линии и выполняемой технологической операции, из универсальных станков специальной конструкции, приспособленной для встраивания в автоматические линии* и из универсальных автоматизированных станков наличного парка оборудования. Выбор системы транспортирования обрабатываемых деталей, общей компоновки автоматической линии и станков, используемых для выполнения отдельных операций, определяется размерами и конфигурацией обрабатываемых деталей, характером выполняемых технологических операций, а также программой выпуска деталей. Для выполнения сверлильных, расточных, резьбонарезных и фрезерных операций при обработке корпусных деталей значительных размеров, а также различных литых и штампованных деталей более или менее сложной конфигурации и меньших размеров наиболее целесообразно использовать линии из агрегатных станков со сквозным транспортером. Для обработки деталей типа валов и дисков, особенно при небольших партиях, наиболее перспективным представляется применение типовых автоматических переналаживаемых линий ЭНИМС. При обработке деталей средних размеров, конфигурация которых позволяет использовать простые транспортные устройства, как, например, кольца подшипников качения, целесообразно применение линий с параллельной трассой транспортирования и разветвленным транспортером. Для обработки мелких деталей наиболее подходящими могут оказаться автоматические линии со сквозной трассой транспортирования и индивидуальными межстаночными транспортерами и накопителями. При любой системе транспортирования и компоновке автоматической линии, за исключением компоновок, при которых используются индивидуальные накопители у каждого станка, линию следует разбивать на участки, между которыми устанавливаются промежуточные накопители. В настоящее время в промышленности все более широкое применение находят автоматические линии для выполнения комплекса технологических операций, включающие не только операции механической обработки, но и другие виды операций, например термическую обработку, сборочные операции, контроль, упаковку и т. п. На базе связанных между собой автоматических линий создаются автоматические цехи и заводы. В качестве примера можно указать на автоматический цех для производства подшипников качения на 1-м ГПЗ, на завод-автомат для производства поршней автомобильных двигателей, спроектированный ЭНИМС. В автоматическом цехе по производству подшипников выполняется механическая обработка всех деталей подшипника, термическая обработка, контроль, сборка и упаковка готовых подшипников. На заводе по производству поршней автоматически производится отливка, механическая обработка, контроль, подгонка по весу и упаковка поршней. Как автоматические линии, так и комплексные автоматические производства имеют систему автоматического управления, обеспечивающую необходимую синхронизацию работы станков, транспортно-загрузочных устройств и других элементов, выполняющих циклические движения при осуществлении настроенного производственного процесса. Следует отметить, что при компоновке автоматических линий необходимо уделять большое внимание вопросам удаления стружки, попадание которой в те или иные звенья автоматической линии могут нарушить нормальный ход производственного процесса. Реклама:Читать далее:Производительность и экономическая эффективность станкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|