|

|

Категория:

Ремонт промышленного оборудования Компрессоры — это машины, которые служат для сжатия и перемещения газов, и в частности воздуха, широко используемые во всех отраслях народного хозяйства как энергоносители в различных пневматических устройствах. Компрессорные машины в основном делят на две группы: поршневые, лопастные или турбокомпрессоры. Поршневые компрессоры применяются при давлениях, например, сжатого воздуха от 50 до 1000 МПа. Турбокомпрессоры развивают давление до 100 МПа. Они могут быть производительностью до 100 м3/мин.

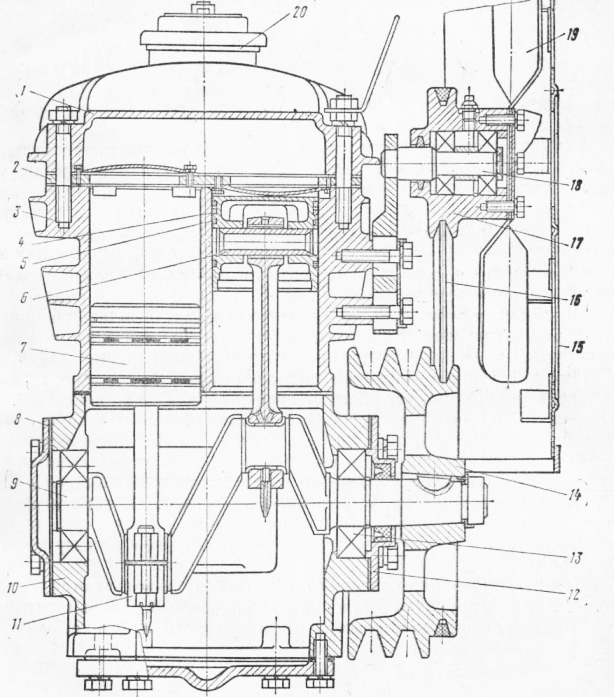

Рис. 1. Компрессор (сборочная единица) СО-7А: Один из наиболее простых компрессоров показан на рис. 1. Это поршневой двухцилиндровый одноступенчатый компрессор простого действия с воздушным охлаждением. Компрессорная установка состоит из следующих сборочных единиц: компрессора, пневматического аккумулятора, ресивера, масловлаго-отделителя, воздушного фильтра, регулятора давления, предохранительного клапана, электродвигателя. При эксплуатации воздух из атмосферы поступает в компрессор через воздушный фильтр. При движении поршня вниз от головки блока в цилиндре создается разрежение, вследствие чего силой атмосферного давления всасывающий клапан открывается, и воздух заполняет полость цилиндра. При обратном ходе поршня воздух в цилиндре сжимается, его давление становится выше атмосферного, в результате чего всасывающий клапан прижимается к седлу, прекращая сообщение наружного воздуха с цилиндром.

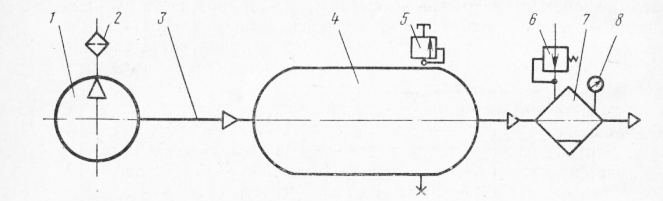

Рис. 2. Схема движения воздуха компрессора СО-7А При дальнейшем движении поршня сжатый воздух преодолевает сопротивление закрытого (нагнетательного) клапана, последний открывается, и сжатый воздух выталкивается поршнем в трубопровод, ресивер, масловлагоотделитель и далее к потребителю. Ресивер предназначен для выравнивания пульсации давления воздуха, получающейся в результате возвратно-поступательного движения поршня компрессора, устранения колебаний давления в трубопроводе при неравномерном потреблении сжатого воздуха и частичного очищения последнего от воды и масла, попадающих в ресивер вместе с воздухом. Для регулирования давления -сжатого воздуха пользуются регулятором и контролируют давление по манометру. Клапан служит для предохранения компрессора от чрезмерного давления. Особенности ремонта и эксплуатации компрессоров (диагностика технического состояния) Нормальная работа компрессора прежде всего обусловливается правильной работой распределительных органов, впускающих и выпускающих воздух в компрессор и из компрессора. В поршневых компрессорах воздухораспределение осуществляется при помощи клапанов и золотников. Конструкции клапанов — пластинчатые, тарельчатые и шпиндельные. Последние имеют длинный направляющий шпиндель, обеспечивающий точную посадку тарелки на седло. Чтобы компрессор не снижал производительность и не потреблял чрезмерно большую мощность на сжатие воздуха, клапаны не должны пропускать воздух в закрытом состоянии. Причинами неплотности клапанов могут быть плохая подгонка клапана к седлу и попадание посторонних частиц между опорными поверхностями клапанов. При сильном износе клапаны заменяют новыми. Клапаны должны легко закрываться и открываться, это необходимо периодически проверять. Клапаны должны быстро и бесшумно закрываться без запоздания. При несвоевременном закрытии всасывающих клапанов часть сжимаемого воздуха может уйти обратно во всасывающий трубопровод, а при запаздывании закрытия нагнетательного клапана часть сжатого воздуха попадает обратно в цилиндр и там расширяется, уменьшая количество всасываемого воздуха. Запаздывание нагнетательного клапана часто вызывает стуки, так как клапан садится на седло тогда, когда поршень начнет обратное движение от мертвой точки, и тогда в цилиндре под нагнетательным клапаном имеется пониженное давление. Большая разность давлений способствует чрезмерно быстрой посадке, которая сопровождается стуком. Позднее закрытие клапанов может быть следствием защемления верхней части клапана в направляющей (при этом могут быть толчки в шатун). Этот дефект устраняют очисткой направляющих клапана или их пришлифовыванием, подбором пружин с целью увеличения быстрого закрытия клапана При слишком слабой пружине клапан будет запаздывать при закрытии, а при слишком сильной — запаздывать при открытии. Заедание клапана может быть следствием несовпадения осей седла и направляющих, что устраняют притиркой. Бесшумность работы клапанов является в некоторой степени показателем хорошей их работы. Работа клапанов может контролироваться по манометрам на всасывающем и нагнетательном трубопроводах (стрелки их должны равномерно и спокойно колебаться). Стуки и удары в компрессоре Стуками в работающей машине называют резкие звуки, возникающие и периодически повторяющиеся в движущихся частях машины. В отличие от них удары в зависимости от причины могут повторяться через определенные или неопределенные промежутки времени. Всякие стуки и удары в работающем компрессоре указывают на его неисправность, требующую немедленной остановки компрессора и исправления дефекта. Определить место происхождения стуков не всегда легко. Кроме непосредственных стуков часто возникают так называемые рефлекторные или отраженные стуки, происходящие от ударов в других частях движущегося механизма и передающиеся, например, на коренные под шипники. Стук в коренном подшипнике обыкновенно бывает глухой, без металлического оттенка. Чтобы убедиться, что стук действительно исходит от коренного подшипника, достаточно обратить внимание на торец вала со стороны того подшипника, где слышится стук. «Бие ние» центра вала указывает на слабину подшипника. Установить, какой подшипник стучит, можно подачей в подозрительный подшипник усиленной смазки. Благодаря этому в подшипнике образуется масляная подушка, смягчающая стуки. Тот подшипник, в котором констатировано смягчение стука, и есть подшипник, требующий осмотра и исправления. Если произошло ослабление подшипника, то следует произвести подтяжку, увеличивая при этом на некоторое время смазку. Если сработался нижний вкла дыш, то под него можно подложить тонкую прокладку, обращая внимание на то, чтобы не нарушить горизонтальности положения вала Когда стук слышится у коренного вала, но поведение центра вала и усилие смазки не дают повода полагать, что стук происходит от слабины подшипника, то это значит, что имеет место рефлекторный стук, т. е. стук в другом месте, но отдающийся на вал. В этом случае возможно, что стук происходит в цилиндре. Стук в цилиндре, отдающий в вал, может быть вызван ослаблением поршневой гайки и хождением поршня по штоку. Чтобы убедиться в правильности предположения, надо снять нагрузку компрессора, на пример путем открытия всасывающего клапана, и если при этом стук станет значительно слабее, то можно сделать вывод, что действительно произошло ослабление поршня. Оно и понятно: бросание поршня про исходит сильнее под влиянием давления воздуха, которому поршень подвергается в цилиндре. Когда это давление снизится, действие ежа того воздуха на поршень прекращается, и удары происходят только под влиянием одной массы штока и поршня, поэтому они будут слабее. В этом случае необходимо тотчас отнять заднюю крышку цилиндра и проверить крепление поршня со штоком. Стук в шатунных подшипниках в большинстве случаев нетрудно отличить по довольно резкому металлическому звуку. Чтобы окончательно убедиться, что стук действительно в шатуне, достаточно дать обильную смазку подшипнику, и если в результате этого стуки ослабнут, то значит предположение сделано правильно. Если стуки вызваны ослаблением вкладышей, то на ходу шатуна ощущаются толчки, если на него осторожно положить руку. В этом случае подшипник следует подтянуть, но осмотрительно, чтобы не изменить длину шатуна, что, в свою очередь, может вызвать стуки в цилиндре, если поршень работает без перебега. Во многих цилиндрах ход поршня такой, что при «мертвом» положении поршня поршневое кольцо несколько переходит за обработан ную рабочую поверхность цилиндра. Это называется перебегом. Наи большая величина перебега допускается обычно 1,5 мм. Но иногда этот перебег совершенно отсутствует (что нельзя признать нормаль ным). В этом случае в конце хода поршня на рабочей поверхности цилиндра обычно образуется буртик, так как рабочая поверхность цилиндра несколько срабатывается. Ясно, что с изменением длины шатуна поршень ударяется о передний или задний буртик в зависимости от того, куда переместился поршень при изменении длины шатуна, и слышится стук в цилиндре. При подтягивании подшипников головки шатуна, если между вкладышами нет прокладок, необходимо предварительно опилить вкладыши, чтобы при подтягивании они не касались друг друга, в противном случае подтягивание будет бесполезно. При подтяжке шатунных подшипников нужно проверить, есть ли на параллелях отметки для переднего и заднего «мертвого» положения поршня. Если этих отметок нет, то их необходимо нанести. Если после того как вкладыш подтянут, башмак крейцкопфа при «мертвом» положении закрыл отметку на параллели, то удлинение произошло в сторону цилиндра. Тогда необходимо клин у головки крейцкопфного болта несколько отпустить, а в другой головке подтянуть, если он имеется, или положить соответствующую подкладку под вкладыши. Реклама:Читать далее:Кузнечно-прессовое оборудование, особенности ремонта и эксплуатацииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|