|

|

Категория:

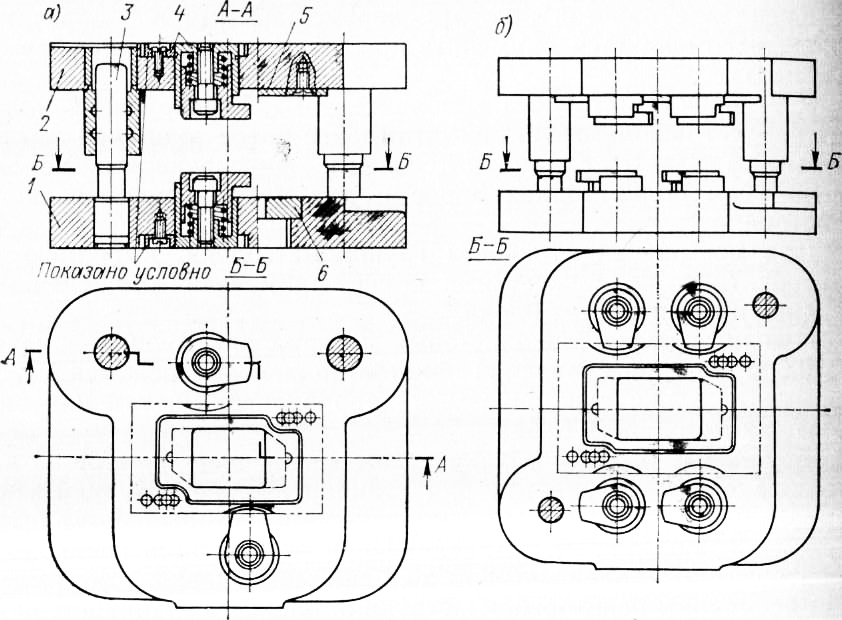

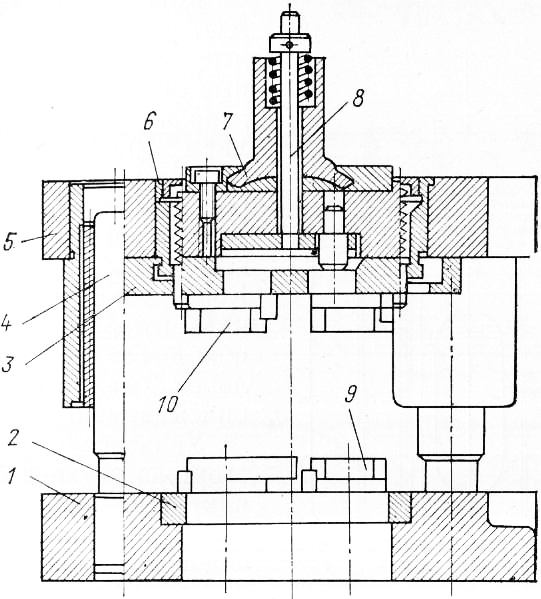

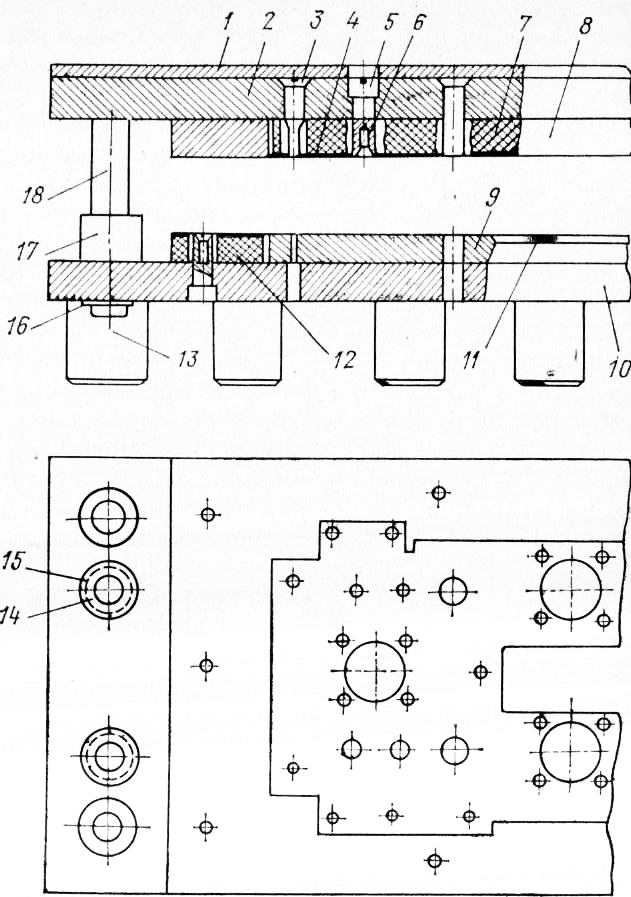

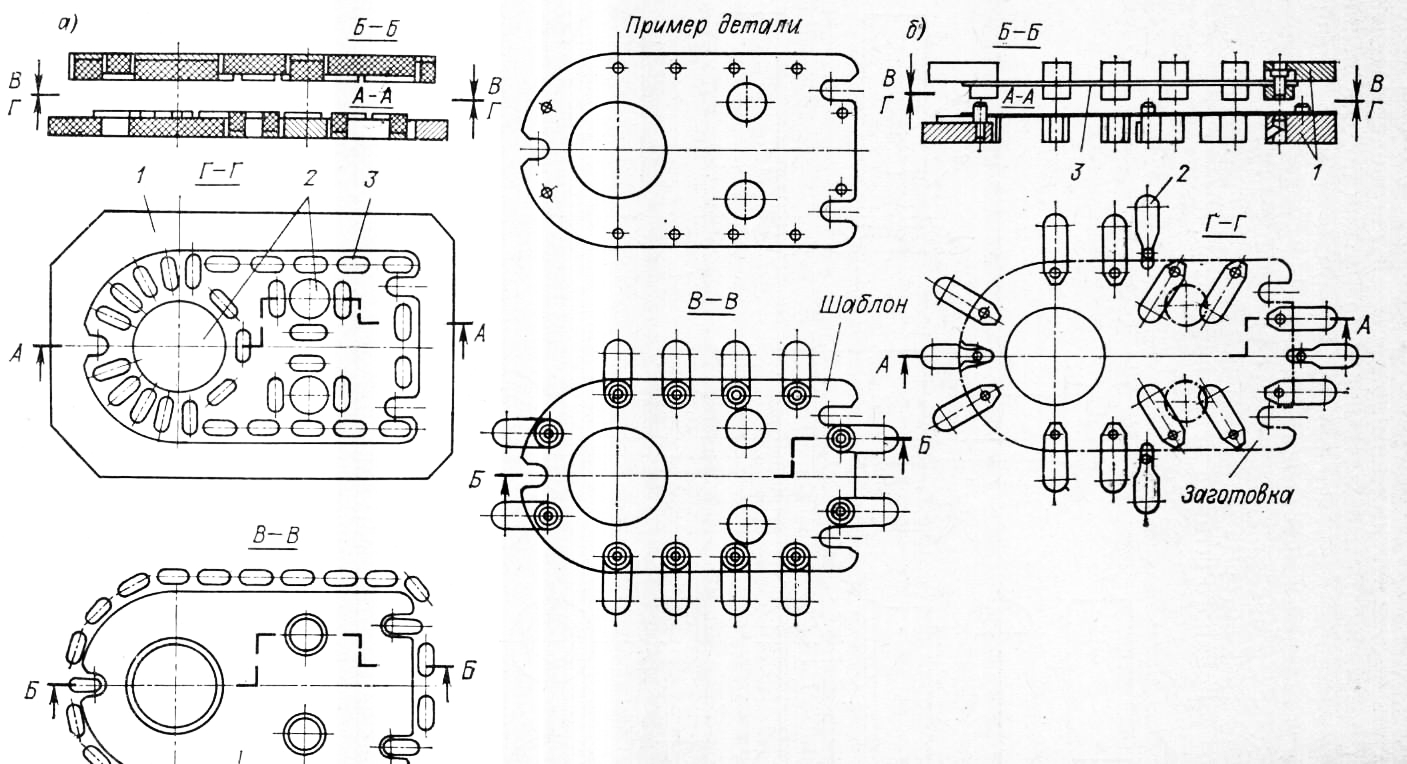

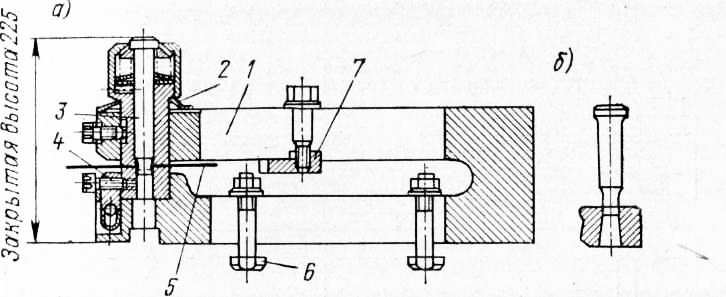

Групповая технология получения заготовок Одним из главнейших условий рационального использования группового метода в штамповке является правильный выбор типа и конструкции штампа. Групповые штампы должны быть просты по конструкции, универсальны, безопасны и удобны в работе; должны быть предусмотрены возможность быстрой переналадки их, необходимая точность и жесткость, низкие трудоемкость изготовления и металлоемкость. Штампы должны обеспечивать достаточно высокую производительность. Выбирая тип и конструкцию штампа, необходимо учитывать объем и серийность производства, производственные возможности предприятия, характеристику оборудования, план операций группового процесса, особенности деталей, входящих в группу. При проектировании групповых (универсальных) штампов перед конструктором возникают более сложные задачи, чем при проектировании специальных штампов: проводится анализ конструктивных и технологических особенностей деталей, выявляется диапазон размеров, устанавливается вид базирования и способ крепления не одной детали, а всей группы. Исходные данные для проектирования: Конструкции универсальных штампов должны обеспечивать наибольшую простоту установки и наладки штампа, максимальную универсальность и многократность использования, минимальную себестоимость, удобство обслуживания, максимальное применение стандартных деталей штампов. Рассмотрим возможности применения групповых (универсальных) штампов при штамповке различных групп деталей. Групповые блоки штампов со сменными пакетами. Такие блоки нашли широкое применение в условиях мелкосерийного и серийного производства. По способу крепления сменных пакетов различают следующие виды универсальных блоков: 1) с механическим креплением; 2) с электромагнитным креплением. Наибольшее применение получили блоки с механическим креплением пакетов. Их преимуществом является простота устройства, большая универсальность, возможность использования для штамповки деталей с широким диапазоном габаритов и толщин, применимость для разнообразных штамповочных операций, простота механизации процесса штамповки. Универсальные блоки с электромагнитным креплением пакетов обладают меньшими технологическими возможностями и применяются при штамповке тонколистовых деталей (толщиной до 2—2,5 мм), для вырубки, пробивки, несложной гибки и неглубокой вытяжки. Основным их достоинством является возможность использования пакетов простой конструкции и быстрота установки их на блоке без применения дополнительных средств сопряжения (непосредственным совмещением режущих кромок пуансона и матрицы). Это обеспечивает высокую точность взаимного расположения пуансона и матрицы, что особенно важно при вырубке и пробивке тонких материалов. Для электромагнитных блоков используются пластинчатые штампы простого и совмещенного действия. Первые производят за один ход ползуна пресса одну штамповочную операцию (например, вырубку), вторые — выполняют за один ход ползуна одновременно несколько различных операций (например, вырубку и пробивку и т. п.). При проектировании блоков для пакетных штампов необходимо обеспечивать: Конструкция блока в основном определяется способом крепления пакетов. В универсальных (групповых) блоках с механическим креплением применяется несколько систем крепления пакетов: клиньями, прихватами, кулачками, болтами, перемещающимися в Т-образных пазах. Крепление верхней части пакета прихватами, а нижней — клином, перемещаемым с помощью винта, является универсальным, однако требует значительного времени. Кроме того, усложняется не только изготовление верхней и нижней плит, но и обеспечение сопряжения при установке пакетов. Этот вид крепления рекомендуется применять при штамповке деталей, имеющих относительно небольшую площадь, для изготовления которых необходимы значительные усилия штамповки. На блоке можно закреплять пакеты различных типоразмеров. Недостатком такого крепления является то, что прихваты крепятся снизу в опасной для наладчика зоне. Крепление пакета кулачками, действующими с помощью боковых винтов, отличается надежностью и может быть использовано для различных штамповочных работ; Более простым является крепление пакетов с помощью прихватов. Этот вид крепления не увеличивает габаритных размеров блока и его рекомендуется применять для легких штамповочных работ (с требуемым усилием до 300 кН). Крепление пакетов болтами, перемещаемыми в Т-образных пазах, рекомендуется применять при штамповке крупногабаритных деталей. Установку пакетов без дополнительных фиксирующих колонок следует использовать при штамповке полос толщиной свыше 1,5 мм, а пакеты с дополнительными фиксирующими колонками— для более тонких полос и для пакетов совмещенного действия. Для повышения стойкости групповые блоки выполняются конструктивно более жесткими за счет применения утяжеленных верхней и нижней плит блока. При штамповке тонколистовых материалов (толщиной меньше 0,5 мм) и при креплении пакетов прихватами рекомендуется применять блоки с шариковыми направляющими, так как они повышают стойкость блока. Групповые блоки с механическим креплением пакетов. В настоящее время разработан ряд стандартных конструкций универсальных блоков со сменными пакетами, которые могут быть рекомендованы для использования при организации группового производства деталей методом холодной штамповки. Рассмотрим некоторые конструкции блоков, получивших наиболее широкое применение. На рис. 1 представлены конструкции универсальных блоков, которые широко применяются на приборостроительных заводах. Блоки различаются: Блоки предназначены для крепления сменных пакетов, выполняющих разделительных операции штамповки разнообразных по конфигурации деталей толщиной до 3—4 мм. Блок (рис. 1, а) состоит из нижней и верхней плит, связанных между собой колонками. Сменные пакеты крепятся на плитах блока Г-образными прихватами. Наличие в нижней плите продольных пазов и отверстий обеспечивает установку на блоке пакетов-штампов с различным расстоянием между колонками в продольном направлении. В зависимости от габаритных размеров блоки имеют при длине плиты L до 320 мм два прихвата, а при длине плиты более 320 мм — четыре прихвата. Соответственно в матрице и пуансонодержателе сменных пакетов делаются по два или четыре выреза под прихваты. В нижней плите блока имеется окно для удаления отштампованных деталей и отходов. Поскольку на один блок могут быть установлены пакеты разных размеров, в его конструкции предусмотрены сменные вкладыши с различными размерами окон. К верхней плите блока прикреплена подкладная плита, что исключает необходимость изготовления этой детали для каждого пакета-штампа.

Рис. 1. Групповые универсальные блоки: Габаритные размеры блоков и пакетов регламентированы ГОСТ 17662—72 и ГОСТ 17671—72. Несмотря на конструктивные отличия универсальных блоков от обычных, применяемых для стационарных штампов, в них используются стандартные детали и узлы общего применения. Жесткость конструкции, высокая точность изготовления обеспечивают надежность и долговечность их работы. Сменные пакеты изготовляются из стандартных заготовок, имеющих два исполнения: для подачи ленты (полосы) в направлении длинной стороны пакета и для подачи ленты (полосы) в направлении его короткой стороны.

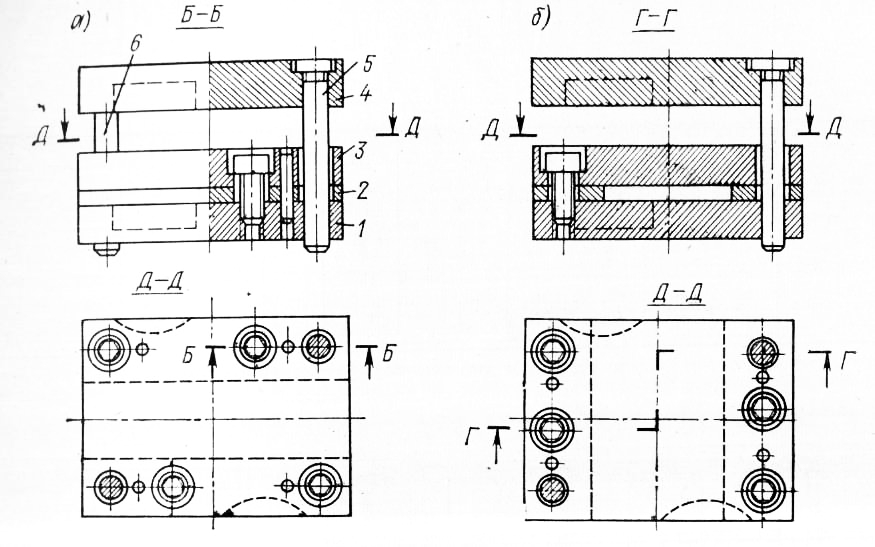

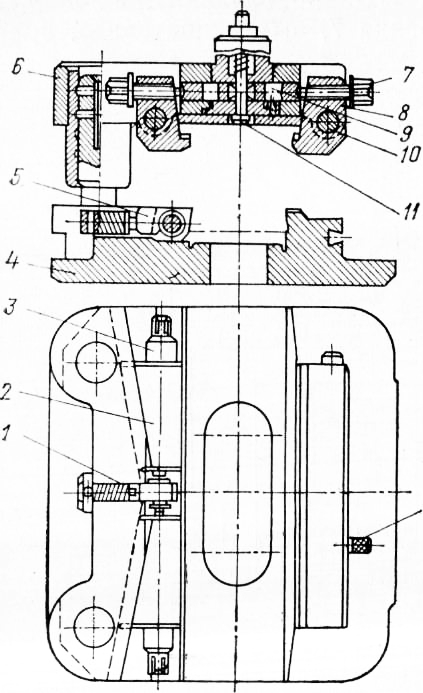

Рис. 2. Сменные пакеты: Верхняя часть направляющих колонок запрессована в пуансоно-держатель. Нижние части колонок, несколько выступающие относительно матрицы, при установке на блок входят в соответствующие отверстия или пазы нижней плиты (с зазором 0,5 мм); таким образом пакет фиксируется относительно окна Для удаления деталей. На рис. 3 показаны такие же пакеты, но с упругим съемником. Блоки для установки пакетов совмещенного действия имеют выталкивающее устройство и две подкладные плитки с отверстиями под толкатели. Для быстрой замены подкладной плитки предусмотрены пазы. Подкладная плитка удерживается фиксаторами, нижние концы которых входят с зазором 0,2—0,5 мм в соответствующие отверстия верхнего пуансонодержателя пакета. Это предотвращает поломку штампа при работе с недостаточно затянутыми прихватами.

Рис. 3. Сменные пакеты с упругим съемником

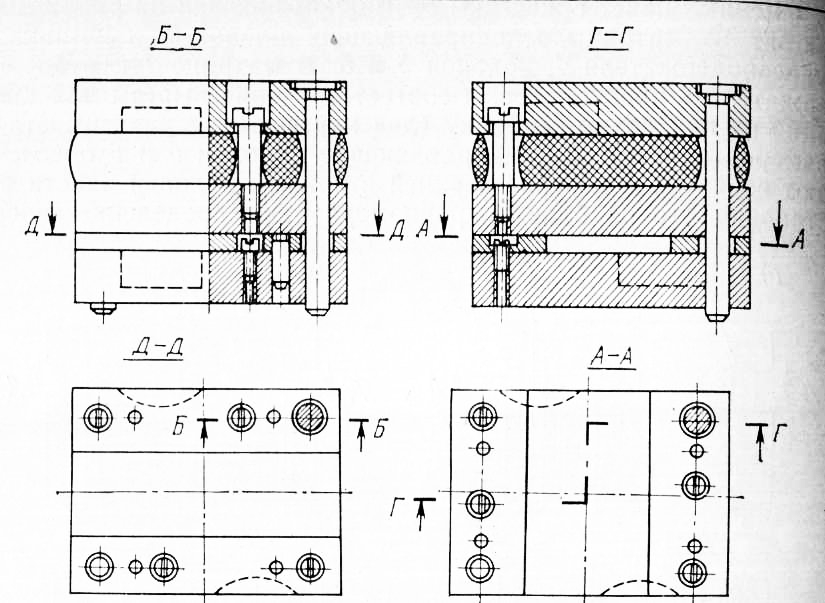

Рис. 4. Варианты конструкций к универсальному штампу

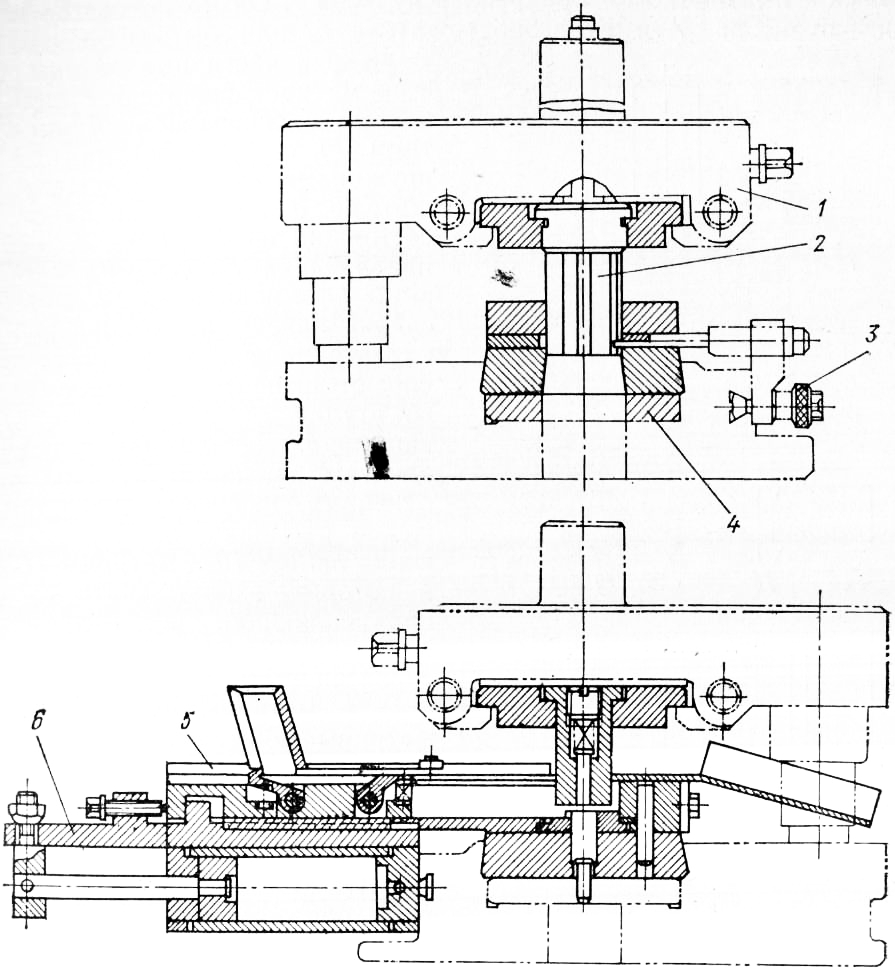

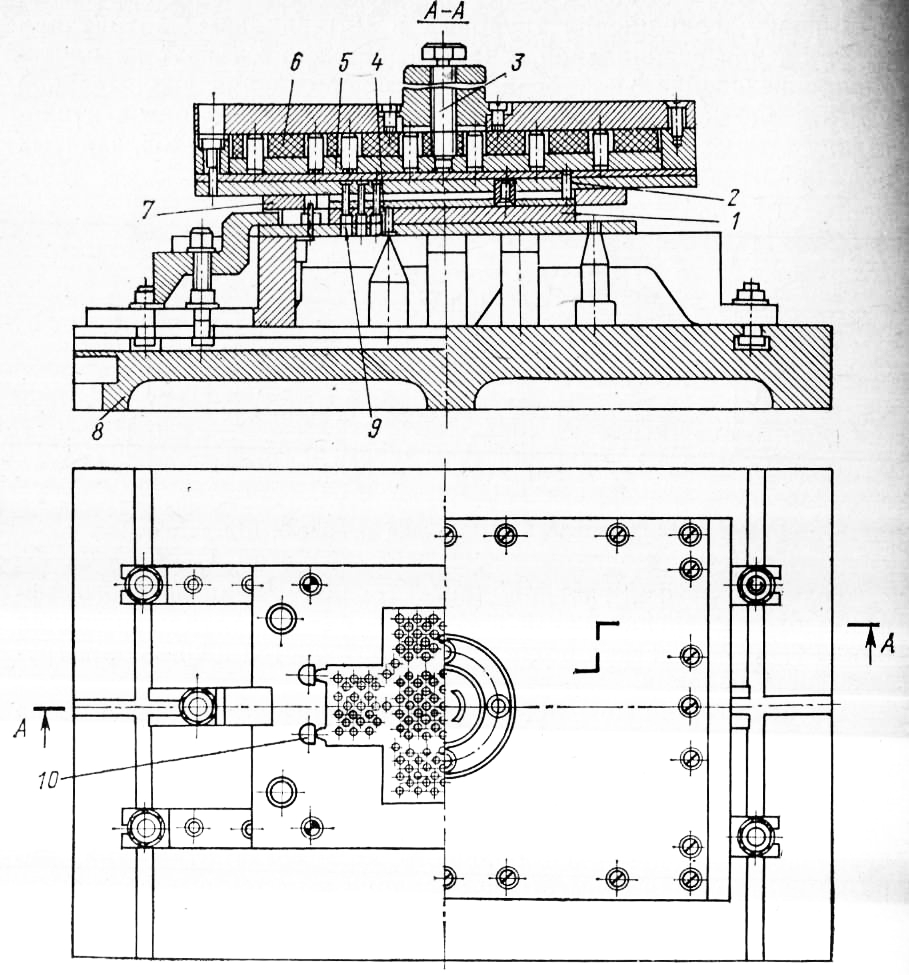

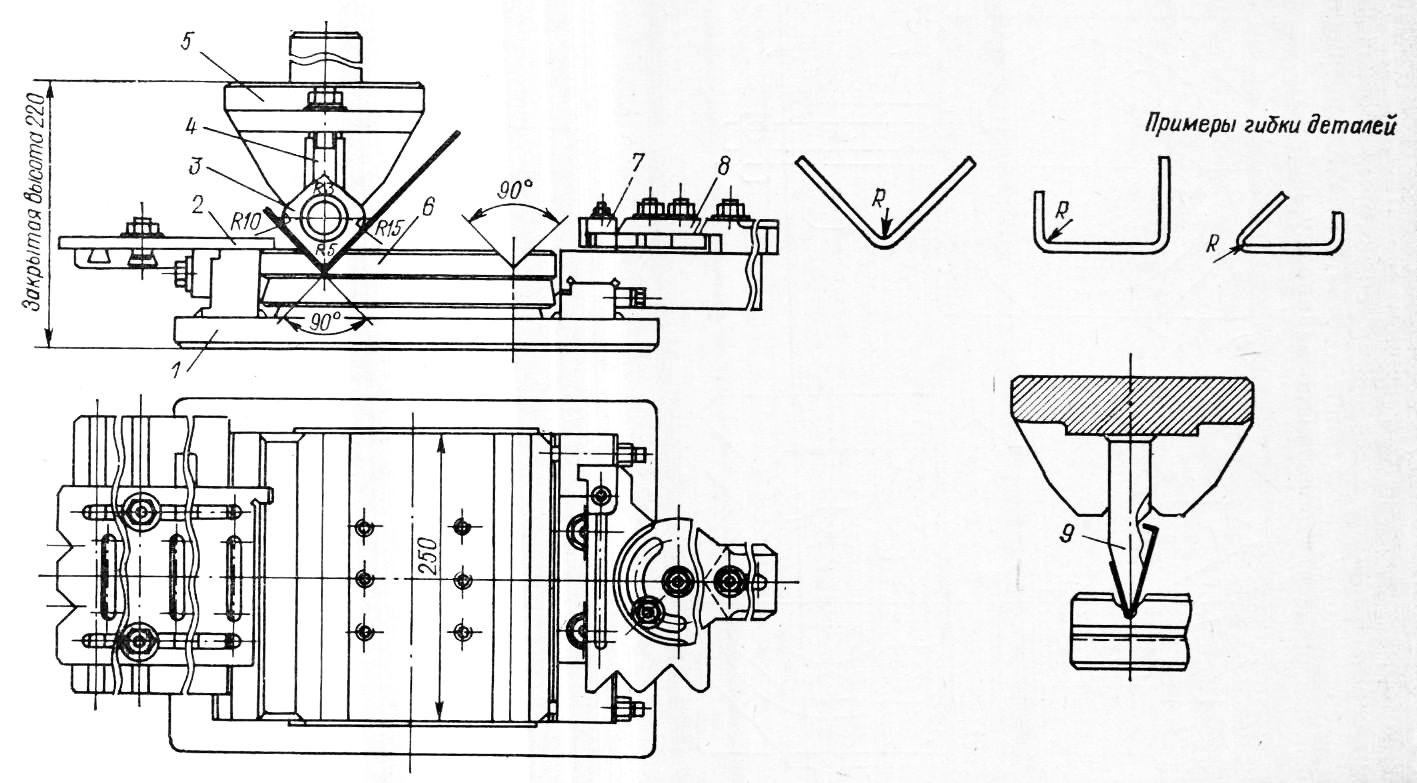

Рис. 5. Групповой (универсальный) блок с шариковыми направляющими Возможность установки на одном блоке трех видов пакетов достигается за счет наличия в верхней плите узла фиксатора. При установке на блок сменного пакета с неподвижным съемником или с верхним прижимом используют подкладную плитку, в которой отсутствуют отверстия под фиксаторы. При этом фиксаторы убираются вверх и не препятствуют установке пакета. В остальном конструкция блока не отличается от рассматриваемых выше. Групповые блоки с клино-винтовым и кулачковым креплением сменных пакетов. Для штамповки деталей из листового материала толщиной 4—12 мм рекомендуется применять блоки с клино-винтовым и кулачковым креплением сменных пакетов. Конструкции этих блоков достаточно универсальны за счет использования дополнительных устройств, расширяющих их тех! нологические возможности. Различают блоки без направляющих колонок, с задним расположением колонок и с диагональным расположением колонок. Блоки рассчитаны на установку сменных пакетов размером от 80X80 до 220X450 мм; предусмотрен широкий диапазон размеров закрытой высоты блоков — от 180 до 350 мм. Блоки обеспечивают выполнение различных операций холодной штамповки— вырезки, пробивки, разрезки, отрезки, высечки, над-резки, гибки, вытяжки. Конструкция блоков позволяет осуществлять совмещенные, а также последовательные операции штамповки. Они используют на прессах усилием 250—2000 кН. В качестве примера на рис. 6 показана конструкция универсального блока с задним расположением колонок. Конструкции блоков с диагональным расположением колонок и без направляющих колонок мало отличаются от 12 описываемой. Универсальные блоки состоят из верхней и нижней плит. На нижней плите расположены клинья, закрепляющие нижнюю часть сменного пакета при помощи винта. Крючок и пружина удерживают клинья на плите, прижимая их к скосам; фиксатор служит для фиксации сменного пакета. В верхней плите на осях установлены кулачки, предназначенные для крепления верхней части сменного пакета. Передача усилия на кулачки производится с помощью винтов и компенсатора. Выталкиватель служит для удаления заготовок или деталей из верхней части пакета. Для упрощения конструкции пакетов блоки снабжаются комплектующими узлами и деталями. На рис. 7 показан универсальный блок и ряд вспомогательных узлов, применяемых при штамповке различных групп деталей. Вспомогательные узлы и детали механизируют подачу штучных заготовок и расширяют состав группы деталей. Сменные вкладыши — подкладки под матрицы — служат для крепления буферных устройств и для изменения размеров провального окна блока. Типы вкладышей выбирают в зависимости от характера выполняемой операции.

Рис. 6. Универсальный блок с клино-винтовым и кулачковым креплением сменных пакетов Буферное устройство служит для прижима и выталкивания отовок или деталей, а также для съема отходов. Предварительные упоры используются для первой фиксации полосы при последовательной штамповке.

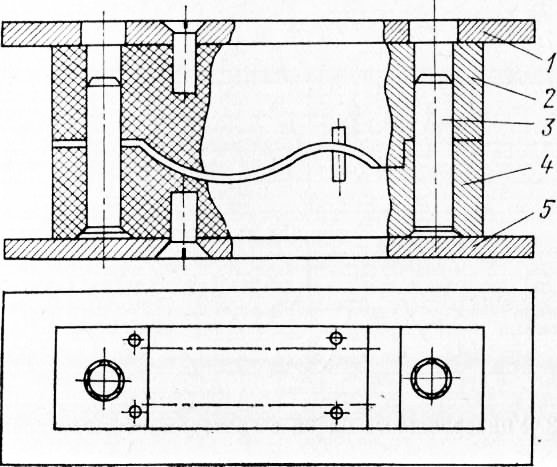

Рис. 7. Групповой блок с дополнительными устройствами: Узел автоматизации (пневмопривод) предназначен для приведения в движение шиберного устройства, которое изготовляется для каждой из конкретных деталей. В настоящее время в условиях мелкосерийного производства нашли применение штампы с рабочими частями из легкообрабатываемых материалов. К таким материалам в первую очередь относятся цинково-алюминиевые сплавы различного состава, которые обеспечивают вполне удовлетворительную для условий мелкосерийного производства стойкость штампов. Штамп с подпружиненной матрицей состоит из верхней плиты со шпонкой и хвостовиком, к которой винтами и штифтами прикреплен пуансон. Он может состоять из пуансона и пуансонодержателя, или быть цельным. В нижней части штампа имеется матрицедержатель, связанный с основанием винтами с надетыми на них пружинами. К матрицедержателю прикреплен пакет, состоящий из съемника, направляющих линеек, матрицы и подкладки. Фиксацию пакета по отношению к матрицедержателю обеспечивают штифты, входящие во втулки, а крепление — винты. Детали пакета соединены втулками, фиксирующими взаимное расположение съемника, направляющих линеек и матрицы, в которые входят винты, прикрепляющие к матрице подклаку, отверстие в которой немного больше отверстия в матрице. Материалом матрицы может служить листовая сталь, например сталь 40 или 45, закаленная до HRC3 39—41 или термически не обработанная. Штамп работает следующим образом. Полосу штампуемого материала вставляют в паз, образованный линейками, и подают до упора (не показан). При рабочем ходе ползуна пуансон доходит до полосы и заставляет ее (а с ней и весь пакет с матрицедержателем) опуститься до упора в верхнюю плоскость основания, после чего пуансон вырезает деталь, проталкивает ее сквозь прокладку и дальнейшим ходом правит ее о плоскость основания. При холостом ходе ползуна пуансон и пакет с матрицедержателем поднимаются в исходное положение, а вырубленная деталь остается на основании, откуда ее сдувает струя сжатого воздуха.

Рис. 8. Групповой вырезной штамп с листовым пакетом Описанный штамп имеет приведенные ниже преимущества. Для изготовления крупногабаритных плоских деталей существуют пластинчатые штампы, в которых также использован принцип независимости верхней части штампа от ползуна пресса, причем эта верхняя часть, сопрягаемая с нижней частью направляющими колонками и втулками, удерживается в верхнем положении подъемными пружинами. Кроме того, эти штампы имеют очень тонкие (по сравнению с обычно применяемыми) верхние и нижние плиты, которые для уменьшения веса могут быть изготовлены из твердого дуралюмина или из высокопрочных магниевых сплавов. Это позволяет сравнительно легко менять такие штампы даже при довольно больших габаритных размерах деталей (например, 400Х600 мм). Другая особенность этих штампов заключается в том, что их устанавливают не непосредственно на столе пресса, а на универсальных стойках, что позволяет получить достаточно большой ход верхней плиты, так как обеспечивается необходимое пространство для направляющих колонок при закрытом положении штампа под его нижней плитой. Крепление этих штампов к столу пресса можно производить механическими средствами (скобами или прихватами) либо с помощью электромагнитной плиты. Штампы этого типа имеют несколько разновидностей, одна из которых показана на рис. 2.9. Верхняя половина штампа содержит стальную прокладку, пуансонодержатель (который в целях облегчения штампа и уменьшения влияния электромагнитов стола может быть изготовлен из дуралюмина) с пробивными пуансонами и вырезную матрицу, изготовленную из стали 40 или 45 и при необходимости подвергнутую электроупрочнению. В матрице находится листовой выталкиватель, связанный с пуансонодержателем ступенчатыми гайками и винтами и приводимый в действие резиновым буфером.

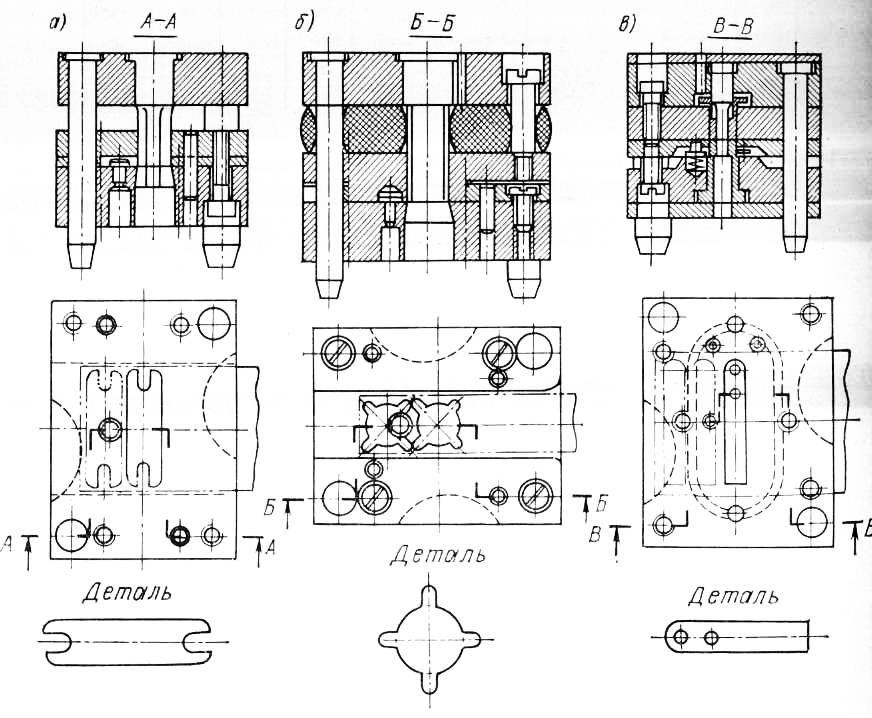

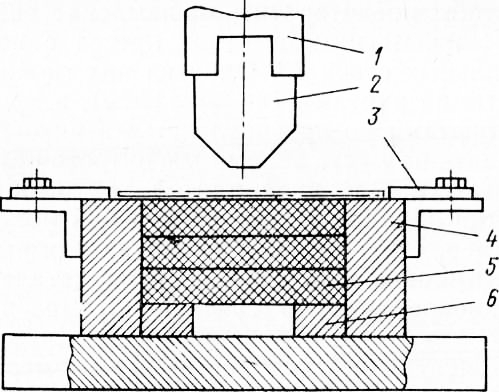

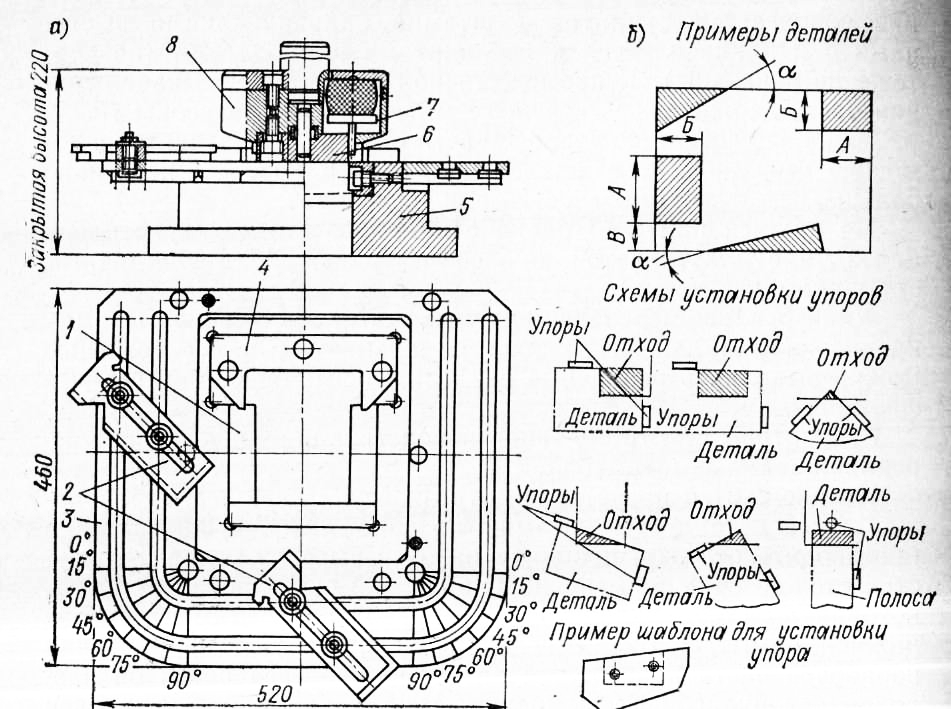

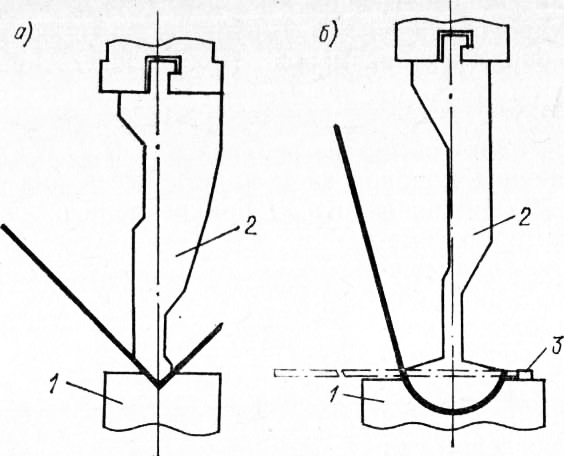

Рис. 9. Пластинчатый штамп с подпружиненной верхней частью Эта конструкция имеет следующие достоинства: Штампы для формоизменяющих операций. Эти штампы могут выполнять операции: гибки, вытяжки и листовой формовки. Большинство операций гибки в условиях мелкосерийного производства можно производить на универсальных штампах, так как подавляющая часть элементов, образуемых гибкой, стандартизована. В связи с этим специальные гибочные штампы приходится применять только для изготовления деталей со сложным профилем, который невозможно воспроизвести штамповкой по элементам. Учитывая дороговизну изготовления специальных гибочных штампов обычной конструкции для гибки деталей со сложным профилем, следует использовать возможности упрощения как самих конструкции, так и технологии изготовления специальных штампов. Наиболее просты по конструкции групповые гибочные штампы с эластичной матрицей, в которых для каждой детали данной группы, ограниченной габаритными размерами, толщиной заготовки и механическими свойствами материала, необходимо изготовить только пуансон. Конструкция гибочного штампа с эластичной матрицей показана на рис. 10. В верхней части штампа расположены постоянный пуансонодержатель с хвостовиком и прикрепленный к нему сменный пуансон. Нижняя часть штампа состоит из контейнера с эластичной матрицей и регулируемых фиксаторов Здля позиционирования заготовки. Для предотвращения выпучивания верхней плоскости матрицы при вдавливании пуансона предусмотрена полость, образованная двумя брусками 6. Важнейшие преимущества гибочных штампов с эластичной матрицей — улучшенное качество деталей, небольшие затраты на изготовление (так как для каждой новой детали требуется только пуансон) и широкий диапазон размеров деталей, которые можно изготовлять на одном штампе, заменяя пуансоны. Вторая разновидность гибочных штампов представлена групповыми блочными штампами со сменными рабочими частями из легкообрабагываемых материалов. Чаще всего для них используют цинково-алюминиевые сплавы и текстолит. Цинково-алюминиевые сплавы преимущественно применяют в штампах для гибки сравнительно крупных деталей, так как эти сплавы обладают хорошими литейными свойствами, что позволяет изготовлять пуансоны и матрицы отливкой с минимальным расходом материала и с небольшими затратами на механическую обработку. Кроме того, при этом экономится материал, так как они могут быть переплавлены.

Рис. 10. Гибочный штамп с эластичной матрицей

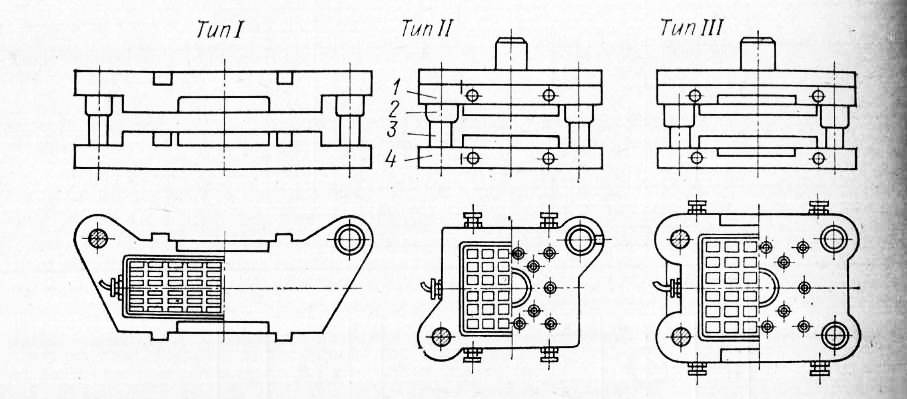

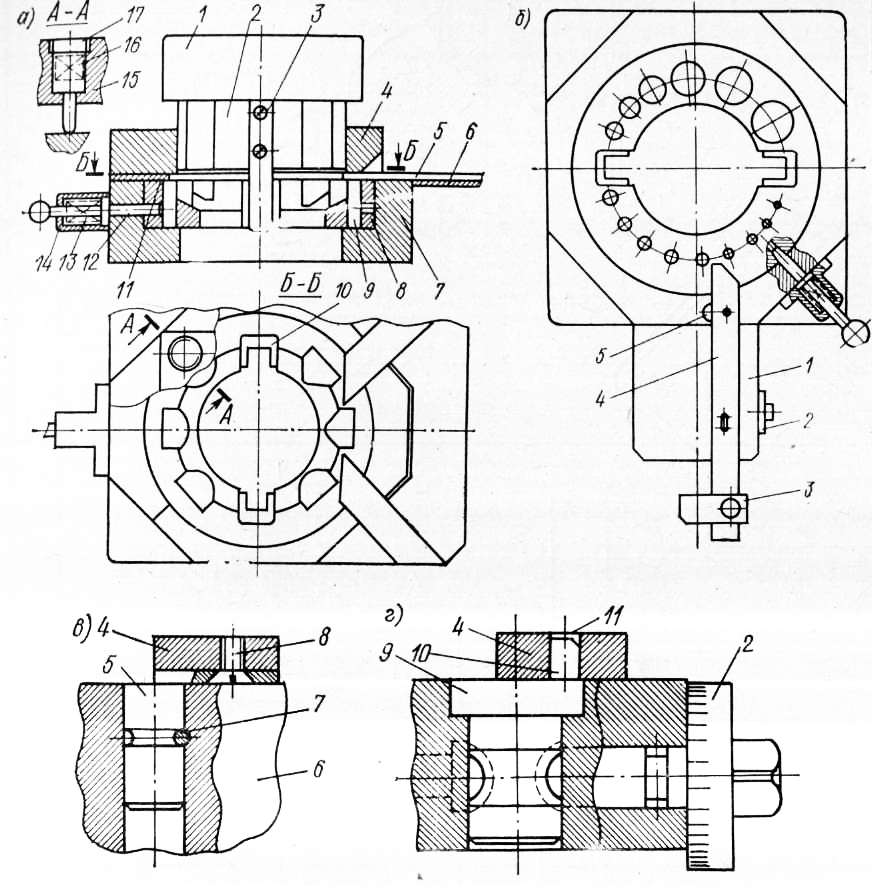

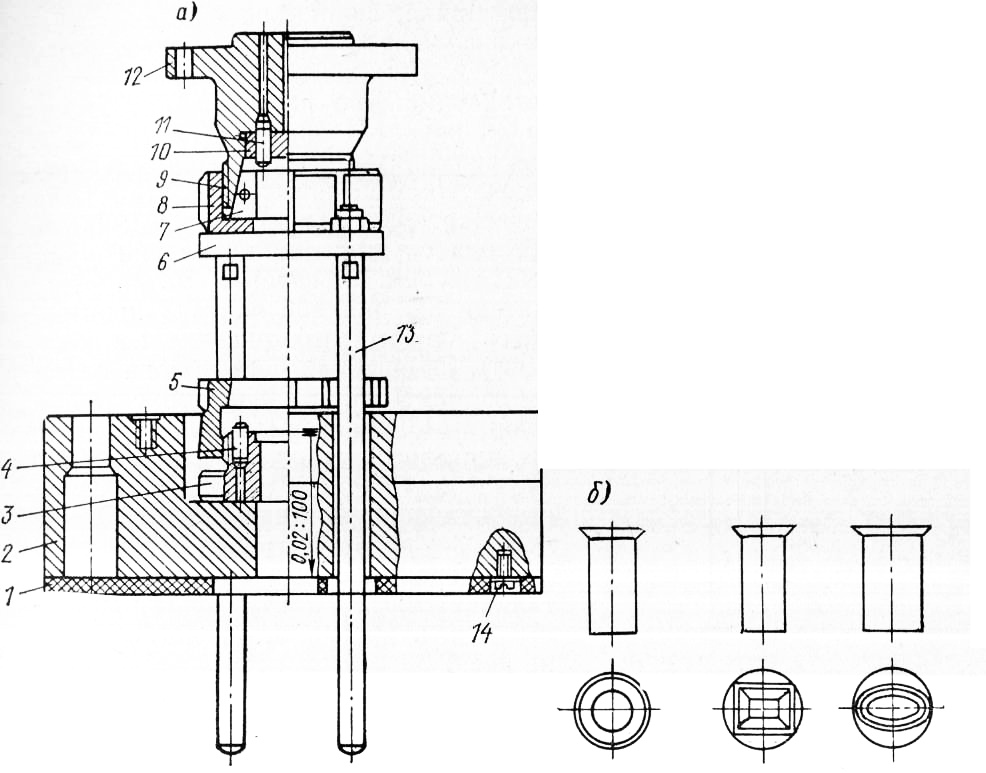

Рис. 11. Гибочный штамп с рабочими частями из текстолита Универсальные (групповые) блоки с электромагнитным креплением. Такие блоки в наибольшей степени удовлетворяют условиям серийного и мелкосерийного производства. Они обладают всеми преимуществами универсальных блоков, но применяются только для штамповки относительно тонкого листового немагнитного материала, так как магнитный материал притягивается к матрице. Блоки используются в основном для разделительных операций. На рис. 12 показаны конструкции универсальных электромагнитных блоков, предназначенных для крепления пакетов, с помощью которых могут выполняться операции штамповки разнообразных по конфигурации деталей из цветных металлов и их сплавов, а также неметаллических материалов. Блоки разделяются на три типа; тип /— с задним расположением направляющих колонок; тип II — с диагональным расположением направляющих колонок; тип III— с четырьмя направляющими колонками. Блоки состоят из верхней и нижней плит, связанных между собой направляющими колонками и втулками. Для создания электромагнитного поля в верхней и нижней плитах блока смонтированы электромагниты, питание которых осуще. ствляется через выпрямитель от сети переменного тока. Для упрощения конструкций пакетов блоки снабжают вспомогательными узлами, деталями и сменным инструментом, комплектование которого зависит от закрепленных за блоком групп деталей. Опорная площадь оснований пакетов и их элементов должна быть не менее 12—16 см2. Удельная сила притяжения электромагнитов 0,6—0,8 МПа.

Рис. 12. Универсальные блоки с электромагнитным креплением Габаритные размеры блоков выбирают в зависимости от габаритов деталей, скомплектованных в группы. В настоящее время разработаны конструкции универсальных блоков с электромагнитным креплением, позволяющие производить штамповку деталей на кривошипных прессах усилием 400— 5000 кН. На рис. 13, а показаны некоторые вспомогательные узлы и детали, являющиеся принадлежностью блоков с электромагнитным креплением пакетов, т. е. упоры, резиновые съемники, буферное устройство. К блоку изготовляется ряд сменных комплектов инструмента, предназначенных для пробивки круглых и фигурных отверстий. Они состоят из пуансонов, пуансонодержателей, матриц и съемников. Для вывода отхода во время штамповки у матрицы предусмотрено отверстие с пробкой. Необходимым условием изготовления такого набора пуансонов и матриц являются равенство высот и параллельность плоскостей. Кроме того, пуансоны своей утолщенной посадочной частью не должны выступать из пуансонодержателя.

Рис. 13. Вспомогательные узлы и детали для электромагнитных блоков Высота съемников в собранном виде должна быть на 1 — 2 мм больше высоты выступающих частей пуансонов. Для одновременной пробивки нескольких отверстий в детали можно собрать по шаблону общий штамп на данную деталь из разрозненных пластинчатых матриц и пуансонов. Такой штамп может быть собран для пробивки отверстий в любой детали из листового материала, не превышающей по габаритным размерам электромагнитный блок. По окончании работы общий штамп разбирается и из тех же устройств собирается штамп для обработки Другой детали. На рис. 14 в качестве примера приведены схемы установки сменных комплектов на электромагнитные блоки. Штамп совмещенного действия показан на рис. 2.14.0. Он состоит из матрицы, пуансонов, пуансон-матрицы и резиновых съемников.

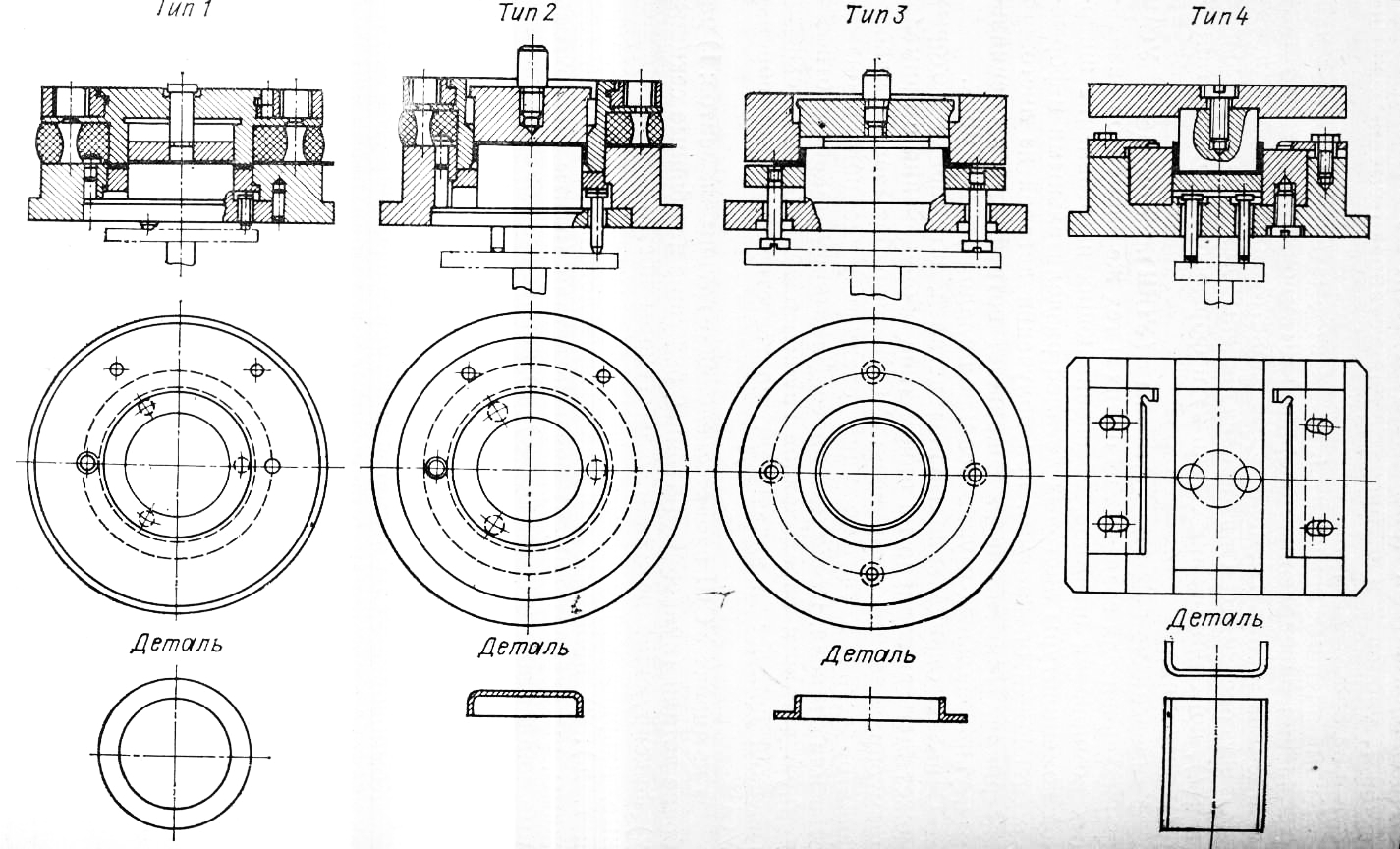

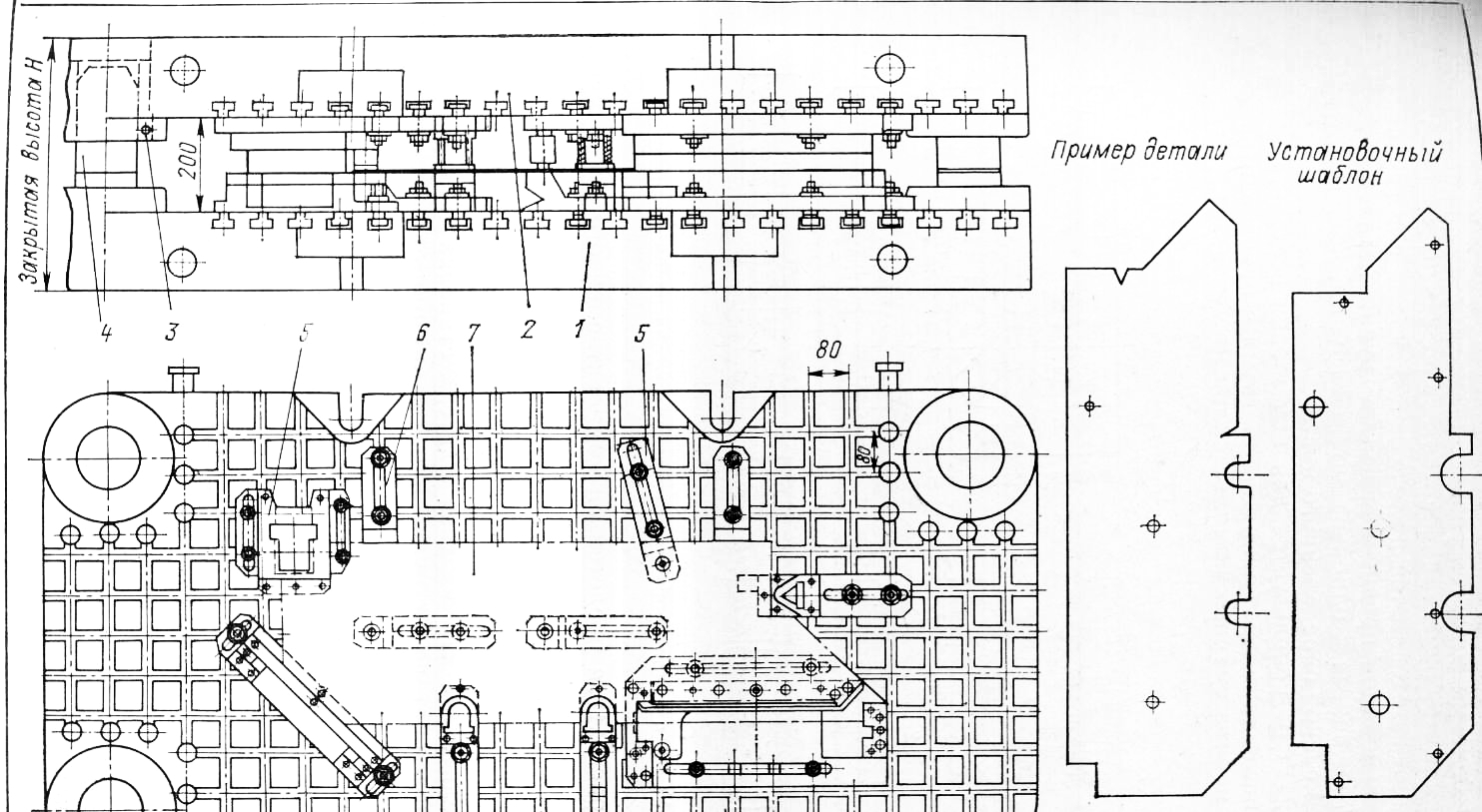

Рис. 14. Схема наладки электромагнитного блока Пробивной штамп состоит из сменных комплектов, упоров и шаблона для установки сменных комплектов на каждую деталь. Кроме сменных комплектов на электромагнитных блоках для выполнения определенных операций штамповки применяют также и сменные пакеты, некоторые конструкции которых показаны на рис. 15. Они предназначены для разделительных (тип 1), комбинированных (тип 2) и формообразующих (типы 3 и 4) операций. Универсально-сборные штампы (УСШ). Комплект УСШ предназначен для создания из одних и тех же элементов различных компоновок штампов, обеспечивающих изготовление широкой номенклатуры листовых деталей разделительными и формоизменяющими операциями при получении деталей из листового материала. Применение их сокращает потребность в специальных, универсальных и универсально-наладочных штампах. С целью определения группы деталей, штамповка которых может быть выполнена на одном типе оборудования с применением определенной компоновки УСШ, разрабатывается классификатор деталей, учитывающий специфику данного производства или отрасли. Пользуясь классификатором, технолог относит данную деталь к определенной группе, разрабатывает технологический процесс и заказывает соответствующую компоновку УСШ. В комплект УСШ входят следующие группы элементов: Компоновка УСШ является конструкторской задачей, так как со сборкой одновременно происходит и конструирование штампа. В качестве примера рассмотрим несколько конструкций типовых компоновок универсально-сборных штампов. На рис. 2.16 показана компоновка УСШ, предназначенного для штамповки деталей из крупногабаритных листовых заготовок толщиной до 4 мм. Штампы такого типа наиболее целесообразно использовать для пробивки отверстий, прорезки пазов и обрезки скосов. Штамп составляют блок с направляющими колонками и стандартный комплект сменного инструмента. Блок состоит из нижней и верхней плит, в которых имеются Т-образные пазы для крепления сменных комплектов инструмента. В верхней плите запрессованы направляющие втулки, а в нижней плите — направляющие колонки. На нижней плите болтами крепятся упоры и сменные матрицедержатели с матрицами, ориентация которых происходит по шаблону. Последний изготовляется на отдельную деталь или группу деталей. Если шаблон предназначен для группы деталей, то отверстия, относящиеся к одной из деталей группы, должны быть помечены краской определенного цвета.

Рис. 15. Сменные пакеты

Рис. 16. Универсально-сборный штамп Блок УСШ используется для штамповки всех деталей группы, а наладка штампа на деталь группы производится с помощью набора сменных комплектов инструмента.

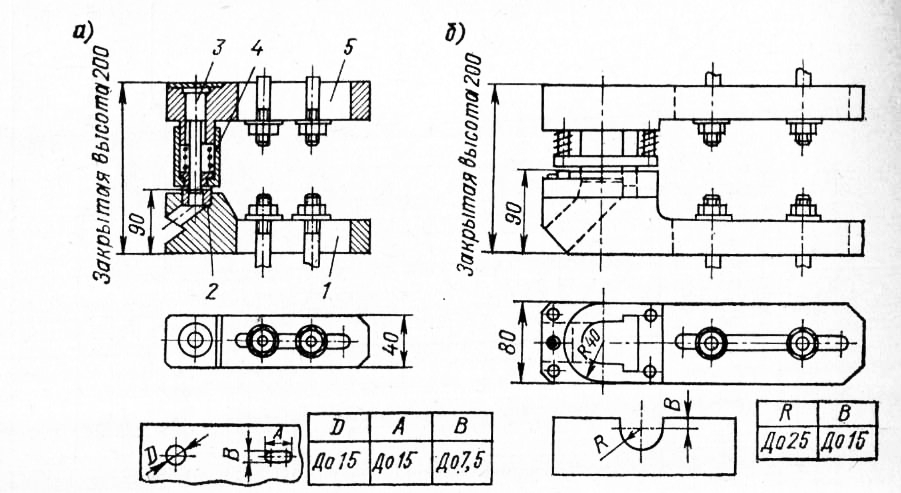

Рис. 17. Стандартизованные комплекты сменного инструмента для УСШ: а — для пробивки отверстий; б — для пробивки пазов На рис. 17, а представлен комплект сменного инструмента для пробивки отверстий различной конфигурации. Комплект состоит из матрицедержателя с матрицей и пуансонодержателя с пуансоном и пружинным съемником. Матрицедержатель крепится болтами к нижней плите блока, а пуансоно-держатель — к его верхней плите. Установка и ориентация пуансонодержателя с пуансоном производится по закрепленному матрицедержателю с матрицей. На рис. 17, б показан комплект сменного инструмента для пробивки овальных пазов различных размеров. Размеры штампуемых отверстий и пазов приведены на рисунке в миллиметрах. На рис. 18, а показан групповой С-образный штамп, используемый для пробивки отверстий, а на рис. 18, б — сменный инструмент к нему. Групповой штамп предназначен для пробивки отверстий диаметром 10—48 мм. В корпусе штампа крепятся сменные матрицы и пуансоны с пружинным съемником. Корпус имеет зев для установки листовой заготовки и пазы для крепежных болтов и упора. Групповые штампы такого типа могут использоваться в качестве сменных комплектов инструмента для УСШ или в качестве самостоятельных узлов для пробивки отверстий. Экономическая эффективность применения УСШ складывает из следующих факторов: снижения трудоемкости изделий за счет перевода деталей со слесарно-механической обработки на штамповку; сокращения трудовых и материальных затрат при изготовлении специальной оснастки; снижения затрат на проектирование специальной оснастки; высвобождения значительной части станочного оборудования инструментальных цехов и производственных площадей кузнечно-штамповочных цехов, занятых под склады оснастки; повышения качества изделий.

Рис. 18. Групповой штамп для пробивки отверстий Таким образом, главная часть технико-экономического эффекта от применения УСШ получается в результате сокращения цикла технологической подготовки производства и снижения трудоемкости изделия. На базе группового метода разработана конструкция штампа со сменными пластинчатыми рабочими частями. Постоянная часть штампа состоит из блока с направляющими колонками и комплекта стандартных деталей и узлов вспомогательного назначения. На этом штампе одновременно могут быть произведены операции пробивки большого количества отверстий, вырезки контура или совместные операции вырезки и пробивки. Пластинчатый штамп, установленный на групповом блоке, работает следующим образом. Заготовку укладывают на пуансон-матрицу, базируя ее на специальные фиксирующие элементы. При рабочем ходе пресса подвижная часть штампа, соединенная с ползуном пресса, опускается. При дальнейшем движении вниз матрица и пуансон, находящиеся в верхней подвижной части штампа, и пуансон-матрица, расположенная в нижней части штампа, обрезают контур и пробивают отверстия в заготовке. Одновременно вступают в работу ножи, установленные на плите штампа,-которые отрезают отходы. При обратном ходе ползуна буфер возвращает в первоначальное положение съемник при помощи толкателей. При дальнейшем подъеме ползуна толкатель упирается в коромысло и передает усилие через прокладку и толкатели съемнику, который сбрасывает отштампованную заготовку на пуансон- матрицу. Отштампованная деталь снимается с пуансон-матрицы совместно с разрезанными отходами наружного контура. Отходы, образованные при пробивке отверстий, проталкиваются пуансонами через отверстие пуансон-матрицы на плиту штампа.

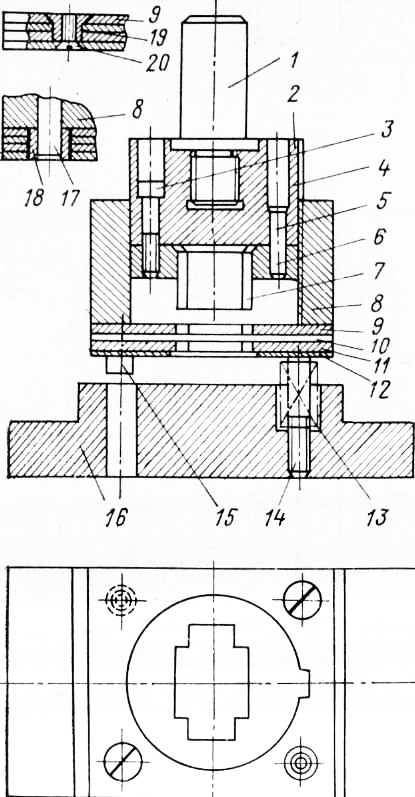

Рис. 19. Пластинчатый штамп Производительность труда для деталей, изготовляемых с помощью сменных пластинчатых штампов на групповом блоке этой конструкции, всего на 5% меньше производительности стационарных штампов, применяемых в крупносерийном и массовом производстве. Причем себестоимость сменного пластинчатого штампа в три-четыре раза ниже себестоимости стационарного. Себестоимость штамповки деталей снижается в пять раз. Сменные пластинчатые штампы для операций пробивки, вырезки или их совмещения устанавливаются на групповом блоке комплектами. Стандартизация отдельных деталей и заготовок, входящих в сменные пластинчатые штампы, обеспечивает их централизованное изготовление по каждому заказу параллельно с оформлением конструкторской документации на сменные пластинчатые штампы, обеспечивает их централизованное изготовление по каждому заказу параллельно с оформлением конструкторской документации на сменные пластинчатые штампы. Упрощенный штамп для обработки листового материала изображен на рис. 20. В плите размещена крестовина. Через хвостовик проходит шток. Между плитой и держателем инструментов размещена промежуточная плита, отверстия в которой расположены в соответствии с формой крестовины. Диаметр отверстий темного больше диаметра толкателей и штырей. В прямоугольной полости промежуточной плиты размещена поперечина узла выталкивания с многочисленными отверстиями такого же диаметра, как и в промежуточной плите. Расстояние от верхней плоскости поперечины до верхней плоскости промежуточной плиты должно быть равным глубине полости в промежуточной плите и длине толкателей, расположенных фланцами вверх и опирающихся на промежуточную плиту. Последняя сопрягается с плитой штампа направляющими выступами и прикрепляется к ней винтами или болтами (на чертеже не показаны). К промежуточной плите примыкает верхняя часть держателя, несущего матрицу и пуансоны.

Рис. 20. Упрощенный штамп, применяемый для обработки листового материала Удаление детали из верхней части штампа производится с помощью стержней с фланцами, диаметр которых несколько больше, чем диаметр отверстий в поперечине. На нижней плите блока с помощью стоек укреплена плита с пластинчатой пуансон-матрнцей и эластичным съемником. Универсально-переналаживаемые штампы. Такие штампы предназначены для штамповки по элементам; с их помощью можно выполнять различные разделительные операции, гибку и формовку. Рассмотрим некоторые типовые конструкции универсально-переналаживаемых штампов. На рис. 21, а представлен отрезной универсально-переналаживаемый штамп. На штампе подобной конструкции можно производить отрезку, пробивку пазов и вырезку углов. Это достигается за счет применения П-образной составной матрицы, которая вместе с вкладышем закреплена винтами в гнезде нижней плиты. Вкладыш предназначен для направления нерабочей части пуансона во время процесса резки он предохраняет пуансон от смещения. На нижней плите закреплен столик с Т-образными пазами для установки упоров. Схемы установки упоров для получения различных элементов деталей показаны на рис. 21, б. Подвижная часть штампа состоит из пуансонодержателя, пуансона и прижима. Представляют интерес универсальные штампы для обрезки углов по дуге 90° и 180°. Штамп с двумя направляющими линейками содержит верхнюю плиту, к которой прикреплен пуансон с направляющими планками. Пуансон входит в направляющую плиту, под которой расположены две или одна направляющие линейки и кронштейн, прикрепленные к нижней плите. В гнезде нижней плиты размещена поворотная матрица, снабженная секциями, вершины которых скруглены дугами различных радиусов, например 4, 6, 8, 10, 12 и 16 мм, и двумя вставками, в которые входят направляющие планки. Между направляющей плитой и нижней плитой находится прокладка, создающая зазор для размещения заготовки. К нижней плите прикреплена колодка с пружиной и фиксирующим пальцем, конец которого входит в отверстия матрицы, расположенные на ее боковой наружной поверхности. В верхней плите размещены толкатели, поджатые пружинами с помощью резьбовых пробок, удерживающие пуансон в верхнем положении несколько выше нижней плоскости направляющей плиты.

Рис. 21. Отрезной универсально-переналаживаемый штамп с П-образной матрицей Заготовка укладывается на кронштейн и фиксируется направляющими линейками. Штамп с одной направляющей линейкой, изображенный на рис. 22, б, снабжен также осью поворота направляющей линейки, размещенной вместе с червячным винтом на кронштейне. На конце направляющей линейки сидит каретка, предназначенная для фиксации конца обрезаемой заготовки на определенную длину. На рис. 22, в показано, как ось крепится в отверстии нижней плиты с помощью штифта, а с линейкой соединяется винтом. В механизм поворота направляющей линейки на заданный угол помимо червячного винта входит вал с вертикальной осью, несущей эксцентрично закрепленный палец, взаимодействующим со стенками паза, выполненного в направляющей линейке. Вал может быть повернут на 180° с помощью червячного, который удерживается в кронштейне штифтом. Червячный винт снабжен лимбом с делениями, на которых обозначены номера рабочих контуров матрицы, соответствующих позициям установки матрицы для обрезки по заданному радиусу.

Рис. 22. Универсальные штампы для обрезки углов При рабочем ходе пресса ползун опускается на верхнюю плиту и пуансон обрезает угол у заготовки, а затем под действием пружин поднимается, отход падает на конусную поверхность матрицы и проваливается сквозь отверстие в нижней плите, после чего заготовку устанавливают в другую позицию, и процесс повторяется. Для переналадки штампа на обрезку по дуге другого радиуса отводят палец и поворачивают пуансон вместе с матрицей в положение, при котором соответствующий рабочий контур матрицы оказывается между направляющими линейками, после чего в штампе палец фиксирует положение матрицы.

Рис. 23. Универсальный гибочный штамп с поворотным пуансоном Переналадка штампа состоит в расфиксации с последующим вращением червячного винта до тех пор, пока деление лимба на шкале, соответствующее рабочему контуру матрицы, не встанет против отметки на кронштейне. Экономический эффект, создаваемый данными штампами, заключается в улучшении качества деталей, что обеспечивается хорошими условиями сопряжения его рабочих частей и стабильной точностью установки поворотной матрицы и направляющей линейки, а также значительным сокращением затрат времени на переналадку, что в условиях мелкосерийного производства имеет большое значение. На универсально-наладочных штампах и переналаживаемых групповых блоках со сменными пакетами можно штамповать детали из стали и цветных металлов, текстолита и гитенакса толщиной 0,1—3 мм. Для выполнения операций гибки создан ряд универсальных гибочных штампов, одна из конструкций которых представлена на рис. 23. На нижней плите штампа смонтированы регулируемые упоры и матрица. Матрица имеет рабочие пазы с двух сторон: с одной стороны—два паза разной глубины с углом 90°, а с другой — два паза с углами 30 и 60°. Все пазы расположены так, что при перестановке матрицы их оси совпадают с осью пуансона. Подвижная часть штампа состоит из пуансонодержателя 5, к которому крепится при помощи шарнирных болтов поворотный пуансон с разными радиусами R гибки, указанными на чертеже, или пуансон с острым углом. Наибольшая толщина материала для гибки составляет 6 мм при длине линии гиба до 250 мм. Недостатком метода штамповки деталей по элементам с применением бысгропереналаживаемых универсальных штампов является пониженная точность и высокая трудоемкость, а также низкий коэффициент использования оборудования. Опыт показал, что даже при хорошо организованном участке поэлементной штамповки простои прессов составляют не менее 50 % от общего фонда времени. Этот недостаток устранен В. М. Богдановым, который предложил и спроектировал так называемый многопозиционный пресс. Пресс смонтирован на верстаке.

Рис. 24. Многопозиционный пресс

Рис. 27. Применение сменных элементов для изготовления различных профилей

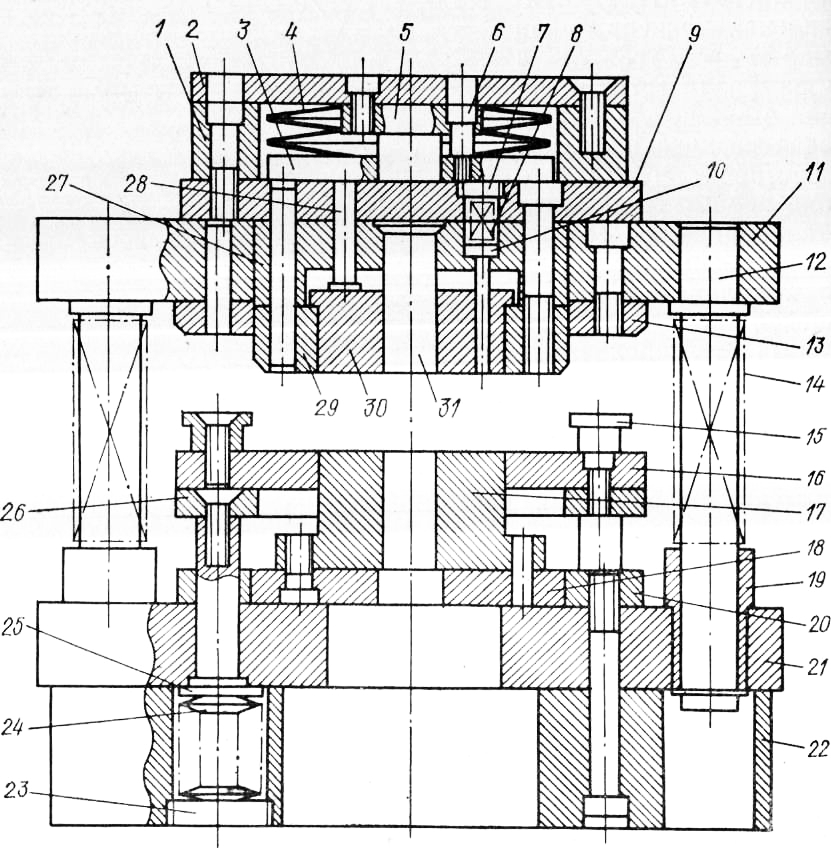

Рис. 28. Групповой штамп совмещенного действия Универсальные (групповые) блоки и сменные пакеты для холодного выдавливания изделий из цветных металлов и их сплавов Холодным прессованием с высокой точностью изготовляют в основном полые тонкостенные детали. Например, изготовленные из цветных металлов прессованные полые изделия цилиндрической формы имеют размерную точность по диаметру и по толщине стенок от ±0,03 до ±0,05 мм. Основное достоинство этого процесса заключается в том, что можно изготовлять полые изделия цилиндрической, прямоугольной, овальной и других форм за один ход пресса, в то время как при обычной вытяжке требуется несколько вытяжных операций и промежуточных отжигов. Работа прессования осуществляется под большим давлением— порядка 2000—2500 МПа. Большие давления при прессовании изделий обусловливают тяжелые режимы работы шпампов. В связи с этим их детали и узлы должны иметь высокую прочность и жесткость. Такие блоки классифицируются по технологическому назначению: для прямого прессования; для обратного прессования; для комбинированного прессования.

Рис. 29. Универсальный блок без направляющих колонок (а) для штамповки деталей (б) По конструктивным признакам стандартные блоки подраз. деляются на блоки с направляющими колонками и блоки без направляющих колонок. Универсальные блоки приспособлены как для ручной, гак и для автоматической подачи заготовок. На рис. 29, а показана конструкция универсального блока без направляющих колонок для прямого прессования деталей из алюминия, цинка, свинца и мягкой меди и на рис. 29, б — примеры прессуемых деталей. Нижняя плита устанавливается на прокладку, которая крепится винтами. В гнезде нижней плиты находится матрице-держатель со штифтом. На матрицедержатель навинчивается гайка, которая служит для крепления сменных матриц. Крепление матрицедер-жателя к нижней плите производится винтами (на рисунке не показаны). Подвижная часть блока состоит из плиты, соединенной с толкателями, цанговых кулачков с пружинами, гайки, фланца с вкладышем и штифтом. Сменные пуансоны устанавливаются в кулачки и крепятся гайкой. Переналадка состоит в смене выталкивателя со втулкой, матрицы и пуансона, представленных на рис. 30. На заводах, применяющих подобные блоки для прессования изделий из цветных металлов, себестоимость изготовления изделий снизилась в среднем до 50% (в отдельных случаях до 70%) по сравнению с многооперационной вытяжкой. Реклама:Читать далее:Специальное оборудование, используемое для групповой холодной штамповкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|