|

|

Категория:

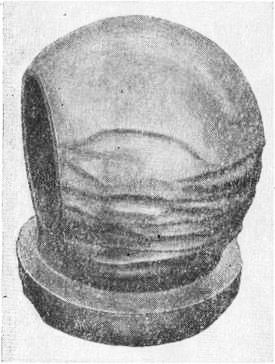

Жаропрочное стальное литье Далее: Изготовление опытных отливок Средняя часть корпуса задвижки состоит из цилиндрического корпуса и двух боковых патрубков. В местах сопряжения фланца и боковых патрубков со сферической частью корпуса этой отливки образовывались массивные, тепловые узлы, которые являлись очагами возникновения значительного количества усадочных раковин, переходящих в далеко-распространяющуюся по стенкам отливки рыхлоту.

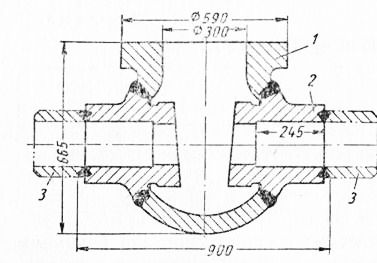

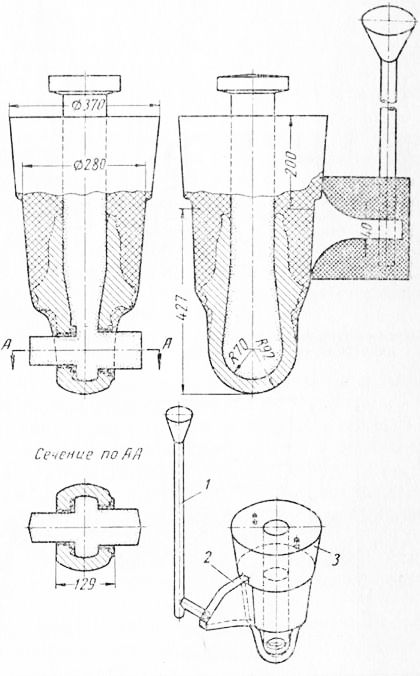

Рис. 1. Корпус задвижки (сварнолитой вариант):

1 — средняя часть корпуса; 2 — патрубки; 3 — трубы катаные.

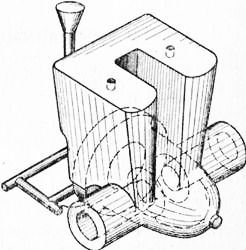

Рис. 2. Технологическая схема отливки корпуса задвижки. Заливка в горизонтальном положении (первоначальный вариант).

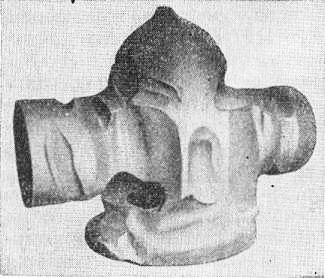

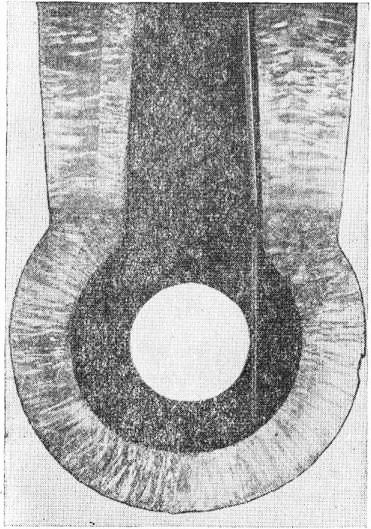

Рис. 3. Отливка корпуса задвижки (цельнолитой вариант) из стали ЛАЗ, изготовленная по старой технологии после выборки пороков.

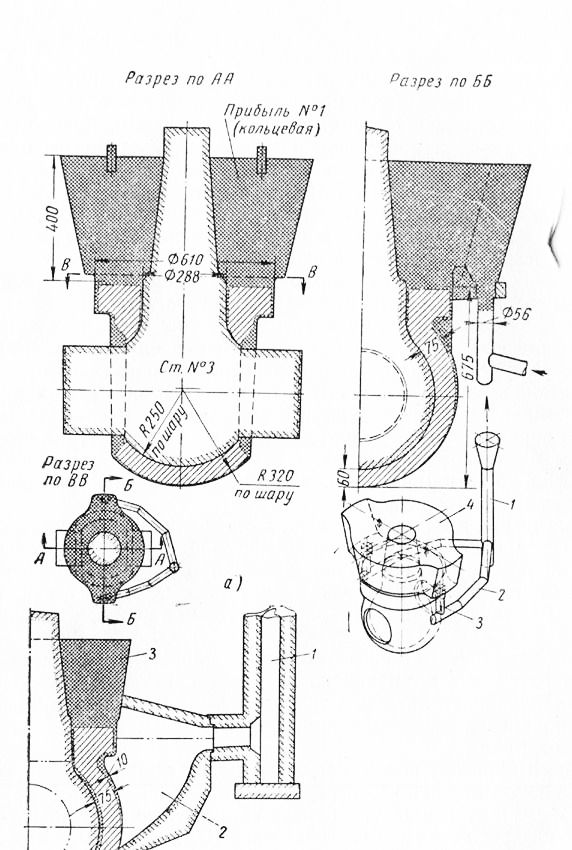

Завод отливал эту деталь в горизонтальном положении с установкой П-образной прибыли на фланцевую и сферическую части отливки. В данном исполнении значительная часть поверхности отливки не перекрывается прибылью и не-получает питания металлом от прибыли. Применение указанной технологии отливки корпуса задвижки арматуры приводило к образованию значительного количества литейных пороков, вырубка и заварка которых по затратам и трудоемкости в несколько раз превышали трудоемкость изготовления самой отливки. Заварка подобных выборок в отливках часто сопровождается повторными вырубками и заварками, так как аустенитная сталь ЛАЗ обладает повышенной склонностью к трещинообразованию и меж-кристаллитным надрывам при сварке. Сложность конструкции отливок корпуса задвижки и корпуса РОУ и неудачные попытки предупредить появление литейных пороков в этих отливках обычными технологическими приемами заставили прибегнуть к расчленению этих деталей арматуры и перейти на сварнолитые конструкции по опыту изготовления сварнолитых деталей газовой турбины ГТ-12-3 из аустенитной стали ЛА1. В новом сварнолитом варианте корпус задвижки состоит из двух боковых патрубков и средней части корпуса, отливаемых как три самостоятельные детали. В целях замены трудоемких ручных операций по обдирке и шлифовке поверхности отливки, средней части корпуса задвижки была придана шаровидная форма, в результате чего вся наружная и внутренняя поверхность отливки обрабатывается на станках, а вручную только шлифуют механически обработанные поверхности. Поскольку патрубки корпуса задвижки имеют цилиндрическую форму, представилось возможным их также обрабатывать на станках. В обработанном виде их приваривают к корпусу, а к свободным концам патрубков приваривают технологические отрезки кованых труб, требующиеся для последующей сварки их с трубами паропровода. Повышение плотности металла в отливках средней части корпуса после расчленения его и применения рациональной литейной технологии обеспечивается путем создания плавного увеличения толщины стенок шаровидной части корпуса с 60 мм в самой нижней части его в положении при заливке до 75 мм в верхней подфланцевой части. Самой массивной частью отливки является фланец толщиной 95 мм (без учета припуска на механическую обработку). По измененному варианту литейной технологии на фланец устанавливается одна кольцевая массивная прибыль, которая питает всю шаровую часть отливки. Таким образом, после изменения конструкции отливки толщина стенки самой нижней части корпуса, равная 60 мм, по направлению к фланцу постепенно увеличивается, достигая 85 мм у фланца. Далее следует фланец толщиной более 100 мм, на котором располагается массивная конусная прибыль. Принятое расположение узлов отливки средней части корпуса полностью соответствует принципам направленного затвердевания жидкого металла в литейной форме. Форма средней части корпуса изготовляется в парных опоках с разъемом по оси симметрии детали в плоскости боковых патрубков и фланца. Под заливку форму поворачивают на 90° с таким расчетом, чтобы фланец и установленная на ней прибыль оказались вверху. По первому опытному варианту литейной технологии металл в форму подводили посредством щелевого питателя.

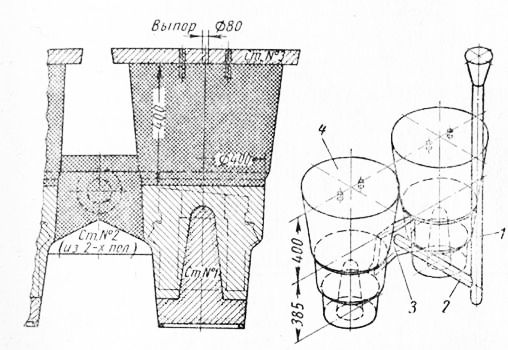

Рис. 4. Технологическая схема отливки средней части корпуса задвижки.

Через стояк диаметром 80 мм и промежуточный литниковый канал диаметром 90 мм металл поступает к вертикально установленному щелевому питателю размером 490 X 50 мм, с плавным уклоном, который обеспечивает спокойное поступление первых порций металла в форму, так как его нижняя наклонная часть подводит металл в самую нижнюю сферическую и наиболее тонкую часть будущей отливки. Верхняя часть щелевого питателя соединяется непосредственно с нижней частью прибыли. Предполагается, что последующие порции металла заполняют вышележащие полости формы, минуя нижние слои металла. Верхняя часть щелевого питателя, соединенная с полостью прибыли, обеспечивает заполнение ее наиболее горячим металлом. При исследовании отливки со щелевым подводом металла было обнаружено значительное количество литейных пороков в виде разрозненных мелких раковин и рыхлостей усадочного происхождения, распространявшихся на значительную глубину. Вырубка этих пороков приводила к образованию сквозного отверстия в отливке. Наличие указанных пороков являлось следствием подвода металла в тонкостенную шаровую часть отливки. При этом возникал значительный местный перегрев в наиболее тонкостенной части будущей отливки, а также нарушался положительный температурный градиент по высоте заливаемой формы. Во втором варианте литейной технологии металл подводили непосредственно в установленную на фланце прибыль с двух сторон через стояк диаметром 80 мм и два промежуточных литниковых канала диаметром 56 мм. Подвод металла снизу через литниковые питатели обеспечивает спокойное поступление металла в нижнюю полость прибыли и стека-ние его вниз по шаровой поверхности. Металл при этом не разбрызгивается благодаря специальному технологическому приему, состоящему в устранении выемки между фланцами и сферической частью корпуса на ширине 250 мм с двух противоположных сторон в зонах подвода питателей. Новый подвод металла устранил местный перегрев в тонкостенных частях формы и обеспечил положительный температурный градиент за счет подвода металла непосредственно в прибыль. В свою очередь, расширение контакта между фланцем и почти всей сферической тонкостенной частью детали, а следовательно и прибылью, значительно улучшило питание отливки. Нижняя сферическая часть формы незначительна по объем) и первые струи металла при заливке почти мгновенно заполняют ее образуя металлическую «подушку» для последующей струи металла Как выше отмечалось, устранение в форме выступа, отделяющей: фланец от сферической части корпуса на ширине 250 мм, способ ствует плавному заполнению формы металлом. Образующиеся в эти? местах отливки технологические приливы удаляются при последую щей механической обработке поверхности отливки. Опытно-промышленная отливка средней части корпуса задвижю из стали 1Х20Н12Т-Л, изготовленная по второму варианту литейио технологии, в отличие от первого варианта характеризуется почти полным отсутствием литейных пороков, за исключением отдельных мелких поверхностных рыхлот, проникающих на глубину не более 10 мм, что не превышает размера припуска на механическую обработку. Температуру металла при заливке выдерживают на уровне 1540°, что обеспечивает нормальную кристаллизацию залитого в форму металла. Металл разливают из одно-стопорного ковша емкостью 3 т через разливочный стаканчик диаметром 70 мм. Принятое сечение разливочного стаканчика обеспечивает заполнение формы металлом в течение 35 сек. с двукратной подкачкой, производимой немедленно после прерывания первой струи, по специальному сигналу. Сигнал о прекращении заливки подается электрической лампочкой, включенной в сеть через контакт, расположенный в форме ниже верхнего уровня прибыли на 50 мм. Поднимающийся в форме металл, соприкасаясь с контактом, замыкает электросеть и включает лампочку, которая зажигается и подает заливщику сигнал о прекращении заливки металла в форму. Патрубки в новом сварнолитом варианте отливаются отдельно от средней части корпуса. Направленное затвердевание металла в форме достигается посредством технологических напусков и уклонов на всех обрабатываемых поверхностях, которые впоследствии удаляются механической обработкой. На утолщенную расположенную вверху часть патрубка устанавливается круглая прибыль, которая является продолжением увеличивающейся кверху конусной части всей отливки (рис. 34). В одной форме одновременно изготовляются две детали, заливаемые от общего стояка диаметром 80 мм через щелевые питатели сечением 230 X 25 мм. Принятое расположение питателей обеспечивает поступление первых порций металла в среднюю часть полости формы, причем высота падения струи не превышает 200 мм, что является вполне допустимым, так как при этом не происходит разрушения формы и разбрызгивания металла. Когда поднимающийся в форме металл достигает нижних кромок прибылей, новые порции металла через верхние уровни питателей заполняют прибыли, обеспечивая в них более высокую температуру перегрева металла, чем нижних его слоев, успевших отдать часть своего тепла стенкам формы.

Рис. 5. Отливка средней части корпуса задвижки из стали 1Х20Н12Т-Л, изготовленная по второму варианту литейной технологии, после выборки пороков.

Питание патрубков осуществляется отдельными кольцевыми прибылями. По аналогии с заливкой средней части корпуса, заливка патрубков производится при температуре 1530—1540°. Продолжительность заливки составляет 25 сек. Описанная технология обеспечивает получение отливок высокого качества, изготовляемых как из аустенитно-ферритной стали 1Х20Н12Т-Л, так и из аустенитной стали ЛАЗ, в том случае, если последняя не подвергается сварке.

Рис. 6. Технологическая схема отливки патрубков корпуса задвижки:

1 — литниковый стояк диаметром 80 мм-, 2 — промежуточный литниковый канал диаметром 80 мм; 3 — питатель щелевой 230X25 мм; 4 — прибыль, h = 400 мм.

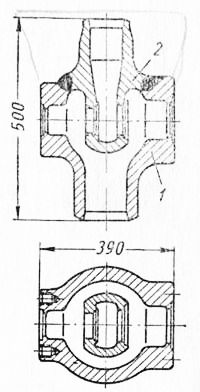

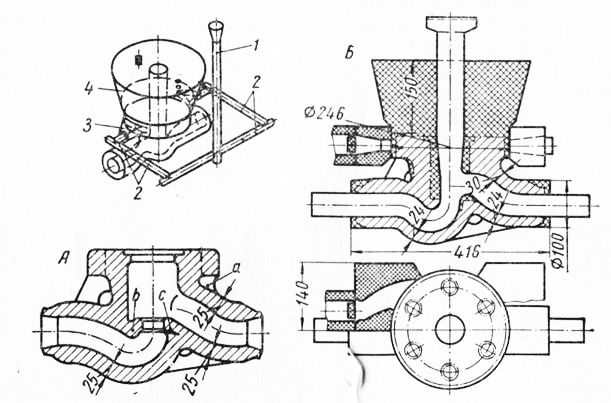

Рис. 7. Корпус РОУ (сварнолитой вариант):

1 — основная часть корпуса РОУ; 2 -коробка.

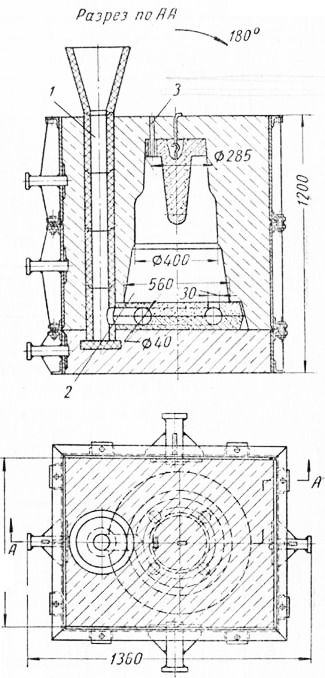

Корпус РОУ в новом исполнении состоит из основной части корпуса и коробки. Конструктивные изменения основной части корпуса заключаются в плавном увеличении толщины его стенок с 30 мм внизу до 46 мм в верхней части отливки. По первоначальному варианту литейной технологии корпус РОУ отливали в горизонтальном положении за одно целое с коробкой. Этой технологии сопутствовало значительное количество литейных пороков, требующих вырубки и заварки. После расчленения корпуса и коробки основную часть корпуса заливали в вертикальном положении, причем патрубки в положении при заливке занимали верхнее положение. Для питания отливки на патрубки устанавливали две прибыли. Форму заливали металлом через стояк диаметром 80 мм, промежуточный литниковый канал диаметром 56 мм и щелевые питатели сечением 70 X 25 мм. Заполнение формы металлом продолжалось 30 сек. при температуре 1530—1540°. В основной части корпуса РОУ, изготовленной по этому варианту литейной технологии, с двумя прибылями на фланцах, наблюдалось некоторое количество пороков в виде усадочных рыхлостей, что свидетельствовало о недостаточном питании отливки отдельными прибылями принятых размеров. Поэтому по второму варианту литейной технологии (рис. 8) усиление питания отливки осуществляется за счет применения сплошной кольцевой прибыли увеличенных размеров, перекрывающей всю верхнюю часть отливки. Принятая в первом варианте система подвода металла была сохранена без изменений.

Рис. 8. Технологическая схема отливки основной части корпуса РОУ:

1 — литниковый стояк диаметром 80 мм; 2 — промежуточный литниковый канал диаметром 56 мм; 3 — питатель щелевой 70 X 25 мм; 4—прибыль.

Хорошее качество опытных и промышленных отливок основной части корпуса РОУ, изготовляемых из стали 1Х20Н12Т-Л и ЛАЗ, по последнему варианту литейной технологии, с применением сплошной кольцевой прибыли, подтверждает целесообразность произв; -денных изменений конструкций корпуса и литейной технологии. Коробка корпуса РОУ изготовляется по технологии, предусматривающей технологические уклоны с 25 мм внизу до 70 мм вверху. Последние обеспечивают направленное затвердевание металла и впоследствии удаляются при механической обработке, с доведением толщины стенок и общих габаритов отливки до чертежных размеров. формовка и заливка коробки производится в вертикальном положении. Питание отливки осуществляется кольцевой прибылью. Металл отстояна диаметром 40 мм подводится через щелевой питатель сечением 170 X 25 мм в верхнюю подприбыль-ную часть формы. Форма коробки заполняется металлом в течение 30 сек. Температура металла при заливке, как и в предыдущих отливках арматуры, составляет 1530—1540°. Литейная технология коробки, проверенная на отливках из стали 1Х20Н12Т-Л и ЛАЗ, в равной степени дает положительные результаты. Плотный металл отливок и отсутствие литейных пороков значительно упрощают процессы сварки и сокращают объем работ, связанных с исправлением дефектных отливок. Корпус отливается по технологии, представленной на рис. 38. Под заливку форму поворачивают на 90° фланцем вверх. Заливка корпуса по первоначальному технологическому варианту, в отличие от представленного на рис. 38, прэи:-водилась в положении, при котором фланец находится сбоку, а прибыль устанавливалась на боковой части фланца, перекрывая также некоторую часть поверхности отливки. По новому технологическому варианту вместо равных толщин стенок 25 мм предусмотрены плавные утолщения их с 24 Мм в нижней части корпуса до 30 мм вверху по направлению’ к массивному фланцу.

Рис. 9. Технологическая схема отливки корсски корпуса РОУ:

1 — литниковый стояк диаметром 56 мм; 2 — пгттгель. щелевой 170 X 50 мм; 3 — прибыль 370 310, h = 200 мм.

Рис. 10. Технологическая схема отливки корпуса:

1 — литниковый стояк диаметром 56 мм; 2 — промежуточный литниковый канал диаметром 40 мм; 3 — питатель щелевой 80 X 25 мм; 4 — прибыль, Л = 150 мм.

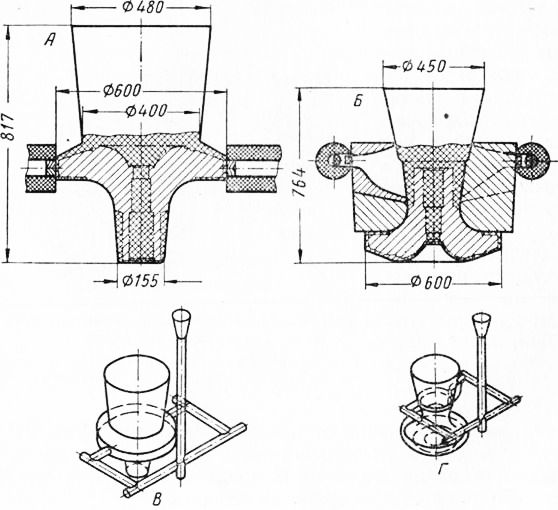

Рис. 11. Технологическая схема отливки крышки:

А — первый вариант; Б — второй вариант; В — схема к первому варианту; Г — схема ко второму варианту.

На фланце устанавливается прибыль, создающая условия для направленного затвердевания металла. Улучшение питания отливки металлом прибыли достигается уменьшением круговой выемки между фланцем и патрубком, что существенно улучшает контакт между прибылью и всей отливкой. До изменения конструкции указанная круглая выемка под фланцем по существу являлась быстро остывающей перемычкой и затрудняла поступление металла из прибыли в отливку. Тепловые узлы являющиеся очагами образования рыхлости в месте увеличения диаметра отверстия с 36 до 50 мм, были устранены, что значительно уменьшило возможность появления рыхлости в этих местах. Металл поступает в форму от стояка диаметром 56 мм через два щелевых питателя сечением 80 X 25 мм. Заполнение формы продолжается 25 сек. Температура металла при заливке выдерживается в пределах 1530—1540°. Качество отливок корпуса из стали марок 1Х20Н12Т-Л и ЛАЗ по новому варианту литейной технологии значительно улучшилось, а объем механической обработки после отрезки прибылей заметно сократился. Прибыль располагается непосредственно по горизонтальной плоскости отливки большего диаметра, равного 400 мм. Металл подводится к отливке с двух сторон в верхнюю горизонтальную часть, согласно схеме В, и плавно скатывается в нижнюю часть формы сначала по горизонтальной поверхности, затем по радиусу, равному 104 мм, и благодаря незначительному объему ее быстро заполняет нижнюю часть формы, создавая металлическую «подушку», устраняющую разбрызгивание металла. Форма заливается металлом при 1530—1540° в течение 25 сек. Исследование отливки подтвердило отсутствие в ней литейных пороков. На основании успешного внедрения в промышленность описанных литейных технологических процессов, применительно к отливкам -арматуры из стали аустенитно-фррритных и аустенитных марок 1Х20Ш2Т-Л и ЛАЗ, данная технология рекомендуется в качестве типовой для широкого промышленного применения. производство шарообразных корпусов арматуры с применением метода поворота формы Применение принципа регулируемого направленного затвердевания жидкого металла в литейной форме позволяет обеспечивать высокое качество литья ответственного назначения для паровых и газовых турбин, паровой арматуры, насосов и нефтяного оборудования. Однако этот принцип не всегда удается соблюсти. Подвод металла в прибыль создает положительный температурный градиент, но в то же время приводит к нежелательным последствиям: повышает газонасыщенность и засоренность металла неметаллическими включениями, особенно это касается среднего и крупногабаритного литья. Наиболее чистая поверхность отливок и отсутствие в них неметаллических включений достигаются при сифонном способе подвода металла. Однако при сифонной заливке, в свою очередь, почти всегда создается отрицательный температурный градиент и местный перегрев отливки в зонах подвода металла. Наиболее целесообразное сочетание обоих методов достигается посредством сочетания сифонной заливки формы в положении, при котором прибыли находятс^ внизу, с последующим поворотом формы на 180, 130, 90, 45 и 30°, в зависимости от угла наклона формы при заливке. При таком способе заливки металл, заполнивший верхнюю часть формы, обладает самой низкой температурой. После поворота формы наиболее тонкие части отливки перемещаются в нижнее положение, а наиболее массивные, залитые в последнюю очередь, занимают верхнее положение, необходимое для направленного затвердевания отливки. В связи с развитием производства отливок из стали аустенитных марок и встретившимися при их изготовлении трудностями значительный интерес представляет опробование метода поворота формы на наиболее сложных отливках, в которых при обычном методе заливки наблюдается значительное количество литейных пороков. В ЦНИИТМАШе указанное опробование производили на плитах размером 100 X 40 X 255 мм и 300 X 100 X 100 мм весом от 10 до 25 кг, а также на отливках простейшей конфигурации весом 50 кг. Для сопоставления качества литья, в зависимости от применяемого метода, плиты отливали с поворотом формы и без поворота. Для определения влияния температуры металла при заливке на качество литья заливку каждой пары форм (с поворотом и без-него) проводили при различных температурах (1530—1570°). Исследования показали, что в отливках с поворотом формы усадочные раковины берут начало непосредственно от поверхности прибыли, а в отливках без поворота раковины расположены несколько глубже под слоем металла; что касается качества металла отливок, то ввиду незначительной высоты отливок и малой массы разницы не было обнаружено. В связи с тем, что при производстве отливок из аустенитной стали ЛА1 было обнаружено вредное влияние перемешивания металла в форме, особый интерес представляло исследование влияния поворота формы на макростуктуру металла отливок, так как в процессе поворота не исключено перемешивание металла. Для определения влияния поворота формы на макроструктуру было отлито две детали по различным технологическим вариантам. Первая отливка весом 88 кг цилиндрической формы имела толщину тела 50 мм внизу и 120 мм вверху и заливалась тремя способами:

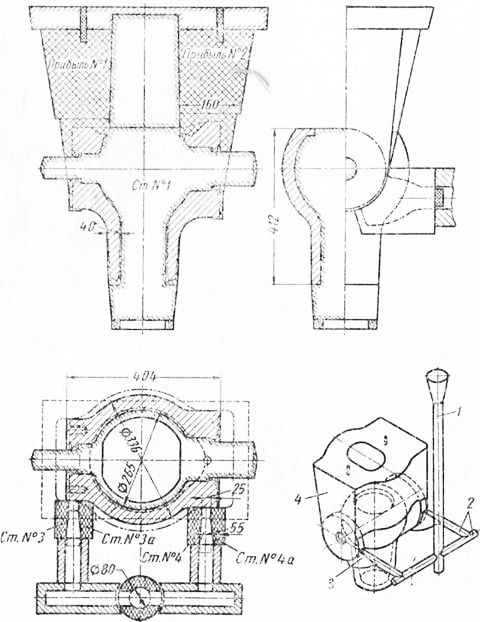

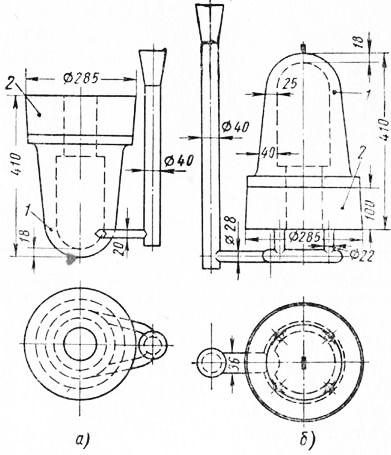

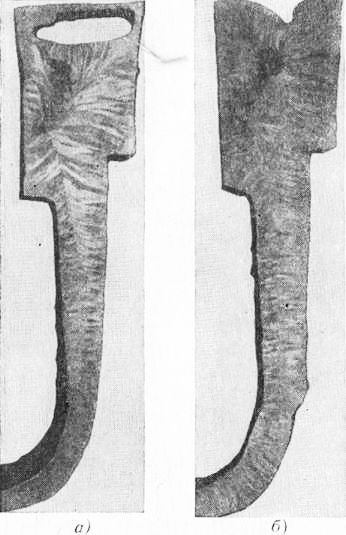

Рис. 12. Опытная отливка весом 100 кг:

а— подвод металла сифоном; б — подвод металла сифоном в прибыль с последующим поворотом формы.

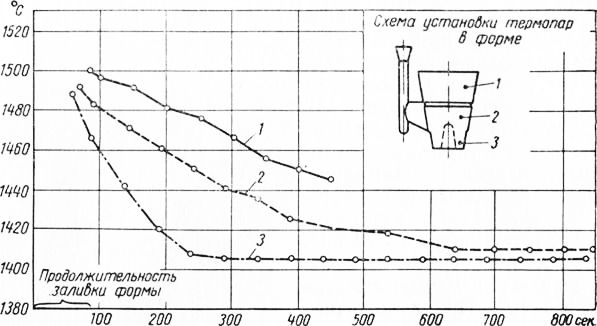

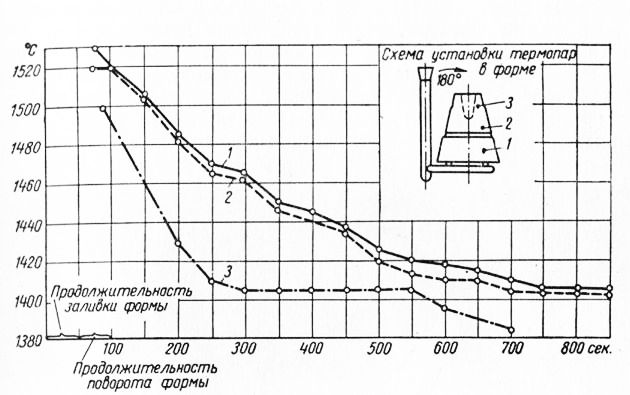

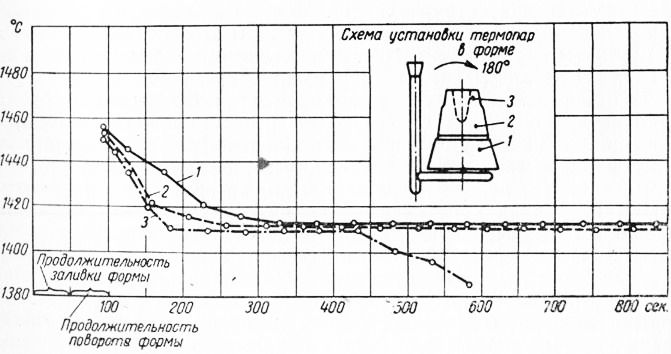

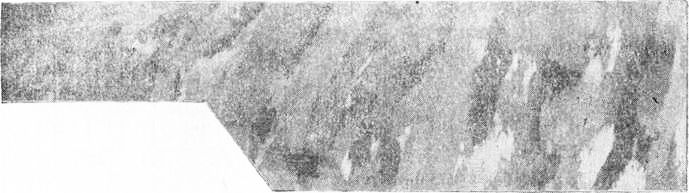

Вторая отливка весом 100 кг имела форму тигля, толщина стенок которого плавно увеличивалась от 18 мм в нижней части до 40 мм у фланца, на который устанавливалась прибыль. В отливке, заливаемой без поворота, металл подводили сифоном через-два питателя к дну тигля. В отливке с поворотом формы металл поступал в прибыльную часть. Температура металла при заливке колебалась в пределах 1535—1545°. Для контроля температуры металла одну термопару устанавливали в самой тонкой части отливки на высоте 80 мм и вторую в прибыль на расстоянии 80—85 мм от верха прибыли. Макроструктура отливок, залитых по различным вариантам литейной технологии, оказалась сходной для всех отливок и характеризовалась столбчатым, крупнозернистым строением. На рис. 13, а приведена макроструктура отливки весом 100 кг, отлитой с поворотом формы, а на рис. 13,6 — макроструктура такой же отливки, но без поворота формы. Существенного различия в характере и размерах усадочных раковин не обнаружено, что же касается качества, то в отливках, залитых сифоном без поворота формы, наблюдались пороки в виде усадочных раковин и рыхлости, расположенных по всей высоте отливки. Эти пороки обнаруживались при помощи гамма-дефектоскопии. Метод отливки с поворотом формы был применен при отливке патрубка весом 320 кг. Температурный градиент в форме определяли тремя термопарами. Одну термопару устанавливали в нижней тонкой части отливки на расстоянии 65 мм от низа, вторую — в подприбыльной части на расстоянии 60 мм от нижней кромки прибыли и третью — в прибыли на расстоянии 120 мм от верха. При заливке патрубка обычным особом, при котором металл подводится через щелевой питатель-среднюю часть отливки, температура жидкого металла в перво-Вачальньш момент после заливки как в нижней части формы, так “ в прибыли почти одинаковая и только к началу кристаллизации температурный градиент приобретает положительное значение. При сопоставлении кривых, характеризующих охлаждение металла в отливке, залитой без поворота при температуре 1570°, видно, что в первоначальный момент в форме отсутствует существенный перепад температур. Термопара 3 показывает температуру, равную 1487°, термопара 2 — 1490° и термопара 1 — 1497°. Разница температур между нижней и прибыльной частями отливки составляет 10°. При дальнейшем охлаждении жидкого металла температурный градиент в’ форме возрастает до 60°. Окончательное затвердевание отливки происходит при отсутствии существенного температурного градиента. На рис. 45 приведены кривые, характеризующие охлаждение металла в форме, залитой при температуре 1515° без поворота. Температурный градиент в начальный момент ^ после заливки между верхней и нижней частями форм составляет всего 10° и кристаллизация металла в различных частях формы происходит почти одновременно.

Рис. 13. Макроструктура отливки весом 100 Кс-:

а — заливка -сифоном с поворотом формы; б — заливка сифоном без поворота формы.

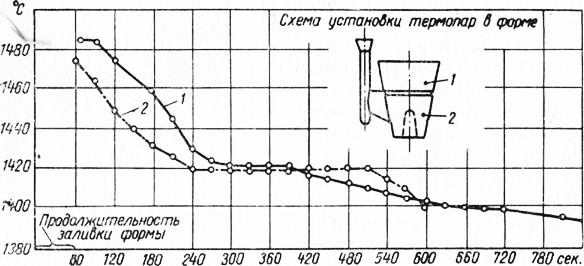

О температурном градиенте в формах, залитых с последующим поворотом на 180°. В форме, залитой при температуре 1580° с последующим поворотом, в первоначальный момент после заливки температура в нижней части формы равна 1500° (термопара 5); в верхней подприбыльной части отливки температура достигает 1520° (термопара 2) ив прибыли — 1530е” (термопара 1). Следовательно, температурный градиент по высоте формы в первый момент по окончании заливки составляет 30°. При Дальнейшем охлаждении жидкого металла температурный градиент Увеличивается до 60°. В момент начала затвердевания последних вышележащих слоев металла прибыли температурный градиент составил только 5°. На кривых, характеризующих охлаждение металла в форме, залитой при более низкой температуре, равной 1520° , с поворотом, температурный градиент составляет 5°; при дальнейшем охлаждении он достигает 25°. Исследование температурных кривых показывает, что в случае варианта без поворота формы температурный градиент в первый момент после заливки значительно меньше, чем в формах, залитых с поворотом. Кроме того, температурный градиент в формах, залитых при высоких температурах (1580°), выражен более четко, чем в отливках, залитых при низких температурах (1515°). Макроструктура исследованных отливок состоит из крупных дендритов продолговатой формы, располагающихся в радиальном направлении. На рис. 48 представлена макроструктура темплета из отливки в продольном направлении. Исследование макроструктуры отливок, изготовленных по различным вариантам литейной технологии, показывает, что поворот формы не оказывает влияния на их структуру.

Рис. 14. Технологическая схема отливки патрубка с поворотом формы

1 — литниковая система; 2 — прибыль;. 3 — выпор для вывода газа.

Рис. 15. Кривые, характеризующие охлаждение металла в форме, залитой при температуре 1570° С, без поворота формы.

Рис. 16. Кривые, характеризующие охлаждение металла в форме, залитой при температуре 1515° С, без поворота формы.

Рис. 17. Кривые, характеризующие охлаждение металла в форме, залитой при температуре 1580° С, с последующим поворотом формы.

Рис. 18. Кривые, характеризующие охлаждение металла в форме, залитой при температуре 1520° С, с последующим поворотом формы.

Рис. 19. Макроструктура темплета из отливки патрубка.

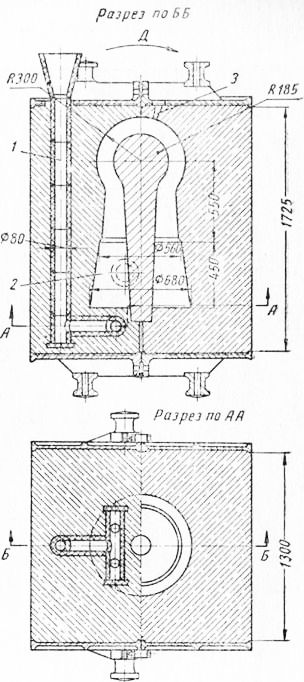

Из приведенного следует, что метод поворота формы целесообразно применять только в том случае, когда отливки сложны в изготовлении и при стационарной заливке имеют литейные пороки. При заливке с поворотом формы металл должен быть перегрет выше температуры ликвидуса не менее чем на 120° и поворот должен производиться до начала кристаллизации. Обычно время, затрачиваемое на поворот формы, составляет 20—60 сек., в зависимости от габаритных размеров отливки. В этом случае в форме создается положительный температурный градиент, обусловливающий нормальное питание отливки металлом прибыли. Эти положения в наибольшей степени применимы к тонкостенным отливкам, скорость затвердевания которых значительно выше, чем массивных отливок. Результаты лабораторных и полупромышленных исследований позволили применить метод регулируемого направленного затвердевания для изготовления промышленных отливок средней части корпуса арматуры из аустенитной стали, по химическому составу сходной со сталью ЛАЗ. Согласно технологическому процессу, черный вес отливки составляет 780 кг, общий вес с прибылью и литниками 1920 кг. Конструктивная толщина стенки во всех сечениях отливки равняется 85 мм. Учитывая, что данную деталь согласно намеченному технологическому процессу следует отливать в вертикальном положении, т. е. в положении, при котором шаровая часть отливки располагается внизу, технологические уклоны и напуски были даны с плавным увеличением от шаровой поверхности по направлению к фланцевой части: с 10 до 50 мм по наружной и с 4 до 15 мм по внутренней поверхности отливки. Размеры внутренней части прибыли определяются контурами стержня. Разъем формы проходит в плоскости трех знаков стержня, выполняющих отверстия в шаровой и фланцевой частях отливки, предназначаемые для приварки патрубков. Наличие трех стержневых знаков обеспечивает надежное крепление стержня в форме как в процессе поворота формы перед заливкой, так и после заливки ее металлом. Припуски на механическую обработку и снятие литейной корки^ для осуществления контроля качества отливки совмещены с технологическими напусками. Конструкция отливки представляет тело вращения и поэтомувсенапуски,уклоны и припуски удаляются при механической обработке на станках. » Металл подводят по сифонной литниковой системе 1 в самую нижнюю часть прибыли, газы выходят через специальный выпор, установленный на самой верхней, в данном случае шаровой части отливки. Литниковые каналы набирают из сифонного припаса. Под заливку форму устанавливают прибылью вниз. После заливки и застывания металла в выпоре залитую форму повертывают. Для предупреждения утечки металла из формы повертывают ее таким образом, чтобы литниковый стояк по отношению к отливке занийал все время верхнее положение по стрелке Д. В том случае, когда по каким-либо причинам не представляется возможным заморозить металл в стояке, описанный способ поворота формы не опасен, так как потеря металла не превышает обычно нескольких килограмм. Обслуживающий персонал в момент поворота формы должен находиться на безопасном расстоянии от формы. Температура металла при заливке для данного вида литья составляет 1560 — 1600°. Скорость заполнения формы металлом определяется диаметром разливочного стаканчика, равным 60 мм.

Рис. 20. Технологическая схема отливки корпуса арматуры с поворотом формы.

На основании положительного опыта производства аустенитного литья в качестве формовочной облицовочной смеси применяется хро-момагнезитовая смесь с хорошими противопригарными свойствами. Четко выраженная крупнозернистая столбчатая структура металла отливки как в самом тонком, так и в самом толстом сечениях характеризует особенности применяемой аустенитной стали. Более длинные кристаллы в наружных зонах отливки связаны с повышенной скоростью охлаждения, более короткие (в 2,5 раза) кристаллы во внутренней части отливкиобъясняются пониженной скоростью охлаждения, так как центральный стержень, омываемый со всех сторон металлом, быстро нагревается и замедляет скорость охлаждения внутренних стенок отливки. Успешное применение нового метода отливки подтверждает целесообразность его применения для определенной номенклатуры деталей, подобных корпусам арматуры соответствующей конфигурации и развеса. Для деталей, отливаемых с поворотом формы, следует применять прибыли таких же размеров, как и для отливок без поворота, так как первоочередной задачей нового способа отливки является повышение качества наиболее ответственных деталей энергетического машиностроения и, следовательно, сокращение объема вырубок и заварок дефектных участков, что по стоимости во много раз дороже того жидкого металла, который мог бы быть сэкономлен на сокращении размеров прибылей.

Рис. 21. Макроструктура темплета корпуса, отлитого с поворотом формы.

Реклама:Читать далее:Изготовление опытных отливокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|