|

|

Категория:

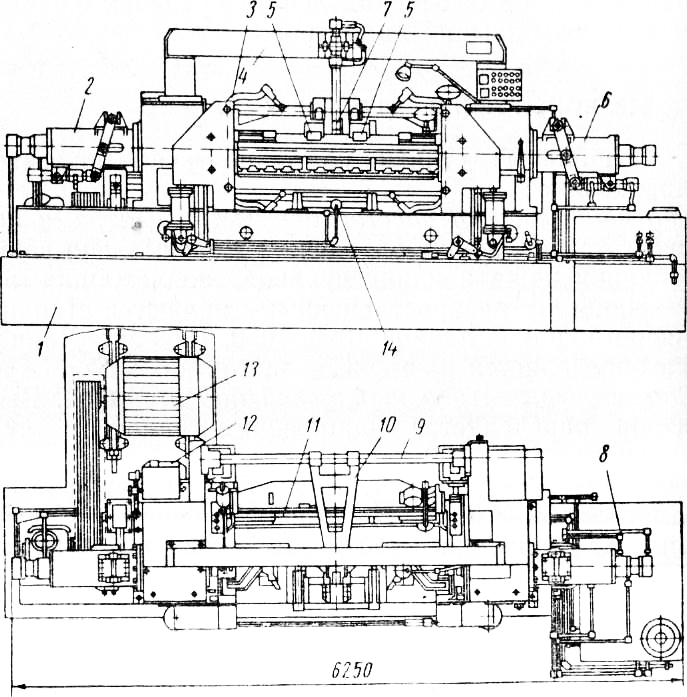

Производство клееной фанеры Лущильные станки по техническим показателям подразделяют: Отечественные станки рассчитаны на лущение сырья диаметром 60—70 см. Иностранные фирмы выпускают станки для лущения чураков диаметром более 80 см. Лущильный станок ЛУ-17-4 состоит из следующих основных частей: станины, двух шпиндельных бабок, суппорта кинематического узла, механизма поджима, центровочно-загрузочного приспособления. Станина станка служит для крепления всех основных частей станка, восприятия динамических нагрузок резания и вспомогательных операций лущения. Станина представляет собой жесткую сварную раму из двутавровых балок, на которой установлены чугунные шпиндельные бабки. В раме имеется щель для выброса карандаша вниз на транспортер. Шпиндельные бабки (правая и левая) служат для закрепления чурака и придают ему вращательное движение. На рис. 2 показан разрез правой шпиндельной бабки. Шпиндельная бабка имеет два телескопических шпинделя с соответствующими кулачками. Наличие большого кулачка позволяет избежать раскола чураков в начальный период лущения, а малый кулачок дает возможность лущить карандаш диаметром до 70 мм. Зажимают чурак на станке следующим образом.

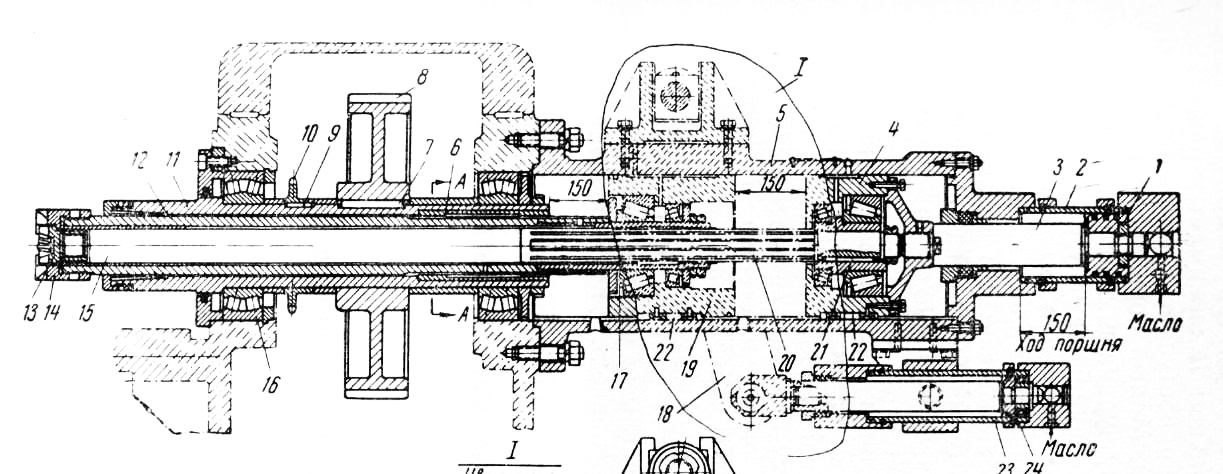

Рис. 1. Станок ЛУ-17-4: Насос подает масло из гидросистемы в распределитель. Поршень под давлением перемещает шток в большом гидроцилиндре на величину до 150 мм. Шток поршня, жестко связанный с подвижным подшипниковым узлом малого шпинделя, перемещается также на длину гидроцилиндра. На подшипниковом узле малого шпинделя закреплен малый шпиндель. Последний, свободно перемещаясь внутри пустотелого большого шпинделя, кулачком зажимает чурак.

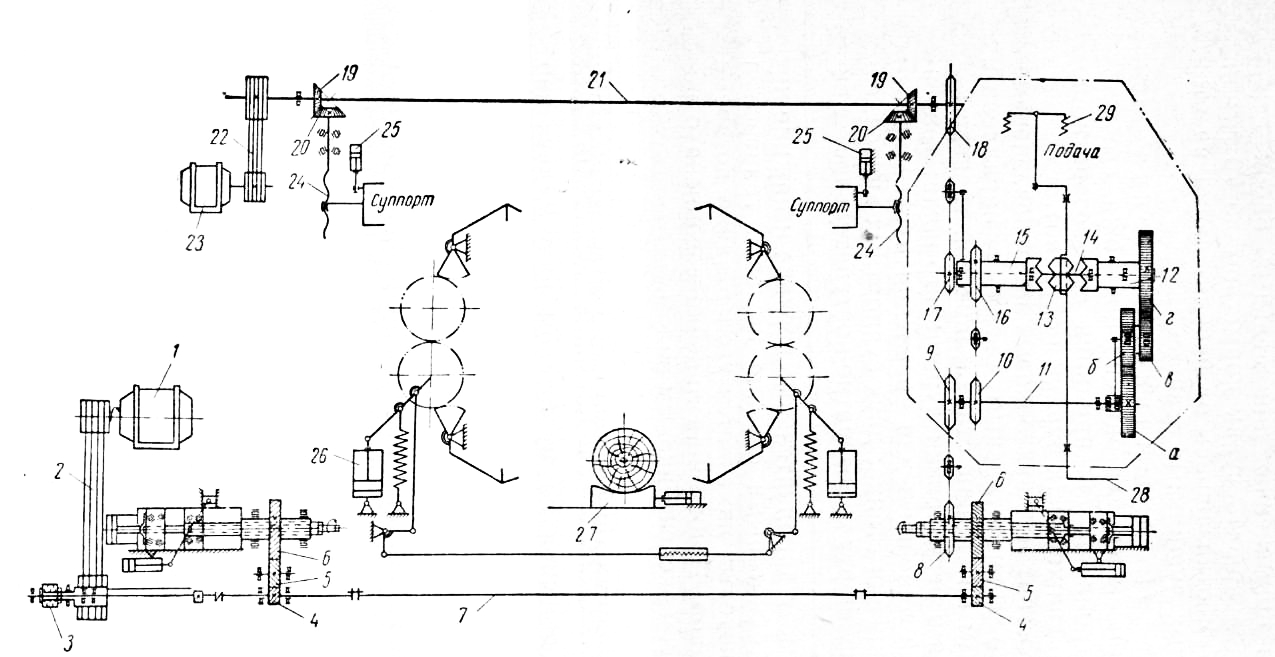

Рис. 2. Разрез правой шпиндельной бабки станка ЛУ-17-4: Масло одновременно поступает в большой и малый гидроцилиндры. Малый поршень со штоком перемещается в сторону чурака и, действуя на рычаг, смещает подвижный подшипниковый узел большого шпинделя. Величина смещения малого поршня со штоком зависит от размера малого гидроцилиндра и составляет 150 мм. Закрепленный в подвижном подшипниковом узле пустотелый большой шпиндель перемещается на указанную величину и зажимает большим кулачком чурак. Таким образом, два шпинделя одновременно зажимают чурак закрепленными на них кулачками. Работа левого шпинделя аналогична работе правого. После зажима чураку придают вращательное движение от главного вала через шестерню. Вращающаяся шестерня через шпонку приводит во вращение гильзу, которая с помощью шлицевой втулки 6 вращает пустотелый большой шпиндель. Большой шпиндель через шлицевую втулку большого шпинделя приводит во вращение малый шпиндель. Скользящие шпонки предохраняют от вращения подвижные подшипниковые узлы; одновременно они являются направляющими при горизонтальном перемещении этих узлов. В процессе лущения, когда лущильный нож подходит к вращающемуся кулачку большого шпинделя, гидросистема возвращает большой шпиндель в начальное положение. То же происходит, когда лущильный нож приближается к кулачкам малого шпинделя. Система подвода масла к гидроцилиндрам для возврата шпинделей в исходное положение была показана на рис. 1. Подключение гидросистемы к шпиндельным бабкам происходит таким образом, что при подаче масла на поршни большого и малого гидроцилиндров эти поршни возвращаются в исходное положение. Благодаря пустотелой конструкции большого шпинделя и шлицевому соединению двух шпинделей достигается их независимое передвижение относительно друг друга в горизонтальной плоскости. Благодаря применению шпиндельных бабок стало возможным долущивать чурак диаметром до 70 мм на станке ЛУ-17-4, отказавшись от использования на этой операции малых лущильных станков. Суппорт лущильного станка предназначен для закрепления ножа, его регулировки, настройки и для придания ему возвратно-поступательного движения (к чураку и обратно). Суппорт состоит из двух боковых ползунов, перемещающихся по горизонтальным съемным параллелям, расположенным на станине станка; ножевой траверсы — для крепления и регулировки лущильного ножа; траверсы прижимной линейки — для крепления и регулировки прижимной линейки станка; двух суппортных винтов, сообщающих суппорту возвратно-поступательное движение. Суппорт имеет дополнительные верхние и нижние направляющие, с которыми связана ножевая траверса и при помощи которых изменяется угол резания во время лущения чураков. Прижимная линейка соединена с ножевой траверсой эксцентриковым валом. Механизм поджима чурака устраняет прогиб чурака в конце лущения под действием сил резания. Этот механизм состоит из чугунной балки, закрепленной на пустотелом валу, двух пар прижимных роликов, гидроцилиндра перемещения роликов, смонтированного на стальной сварной балке, соединяющей обе бабки станка, а также устройства для регулировки синхронности перемещения ножа и прижимных роликов. Блок прижимных роликов шарнирно соединен с балкой и со штоком гидроцилиндра. Цапфы пустотелого вала установлены в подшипниках, корпуса которых прикреплены к бабкам станка. Кинематический узел станка служит для связи рабочих органов станка (суппорта и шпиндельных бабок) и придания им рабочих движений. На рис. 3 приведена кинематическая схема лущильного станка ЛУ-17-4. Сцентрированный и зажатый в шпинделях станка чурак (работа центровочно-загрузочного приспособления будет описана ниже) приводится во вращение от главного вала через шестерни. Главный вал соединен с электродвигателем через клиноременную передачу и электромагнитную муфту.

Рис. 3. Кинематическая схема лущильного станка ЛУ-17-4: Левый шпиндель приводится во вращение от главного вата также через шестерни. Шестерня, вращая гильзу правого шпинделя, сообщает вращение звездочке. Звездочка втулочно-роликовой цепью соединена с промежуточным валом через звездочку, жестко закрепленную на промежуточном валу. Вал приводит во вращение правый пустотелый вал через сменные шестерни а, б, в и г. Через кулачковую муфту, посаженную на скользящую шпонку, вращение с пустотелого вала передается на передаточный вал. Через звездочку, жестко закрепленную на валу, и втулочно-роли-ковую цепь вращение передается на суппортный вал через звездочку. Система конических шестерен, приводит в движение суппортные винты, а последние — суппорт, который перемещается по направляющим к вращающемуся чураку. Поступательное движение суппорта осуществляется благодаря суппортным гайкам, жестко связанным с корпусом суппорта. Величина подачи суппорта за один оборот чурака, т. е. толщина снимаемого шпона, зависит от расположения сменных шестерен а, б, в и г, так как жесткая связь во всех звеньях кинематической схемы, кроме сменных шестерен а, б, в и г, обеспечивает постоянное передаточное отношение. Из таблицы видно, что изменение толщины шпона от 0,2 до 3,2 мм достигается в основном сменой шестерни а при взаимном расположении блок-шестерен (б — в) в двух положениях. К концу лущения, когда диаметр чурака будет приближаться к диаметру малого кулачка шпинделя, рабочая подача суппорта прекращается при переводе кулачковой муфты в нейтральное положение рукояткой. Одно-вРеменно электромагнитную муфту выводят из соединения со шкивом клиноременной передачи и вращение карандаша в шпинделях станка прекращается. С помощью электромагнитной муфты можно останавливать Движение главного вала, не выключая главного электродвигателя, что целесообразно экономически, так как пусковые моменты при включении электродвига-едя отрицательно сказываются на электроснабжении предприятия. Гидросистема возвращает шпиндели в исходное положение, а карандаш через щель в станине удаляется транспортером из цеха. Вращением суппортного вала в обратную сторону по отношению к рабочему движению электродвигателя через клиноременную передачу производится возврат суппорта в исходное положение. Суппорт подают в исходное положение на ускоренной подаче, что дает значительный выигрыш во времени. После этого электродвигатель выключают. В таком положении лущильный станок готов для лущения очередного чурака. Далее операция повторяется, как указано выше. Кроме рабочей подачи, которая обеспечивает получение шпона заданной толщины, лущильный станок имеет ускоренную подачу, которая применяется в начальный период лущения для снятия больших неровностей на чураке. Включение ускоренной подачи производится муфтой левого пустотелого вала. Вращение вала через муфту передается валу. Далее вращение передается как при рабочей подаче. Вращение вала 15 осуществляется от пала звездочками и втулочно-роликовой цепью. В этом случае система сменных шестерен а, б, в иг отключена и в работе участия не принимает. После окончания обдирки (на ускоренной подаче суппорта) передвигают рукояткой кулачковую муфту, тем самым отключая вал и включая вал. Далее происходит процесс лущения на рабочей подаче. Электромагнит служит для автоматического перевода кулачковой муфты в нейтральное положение.

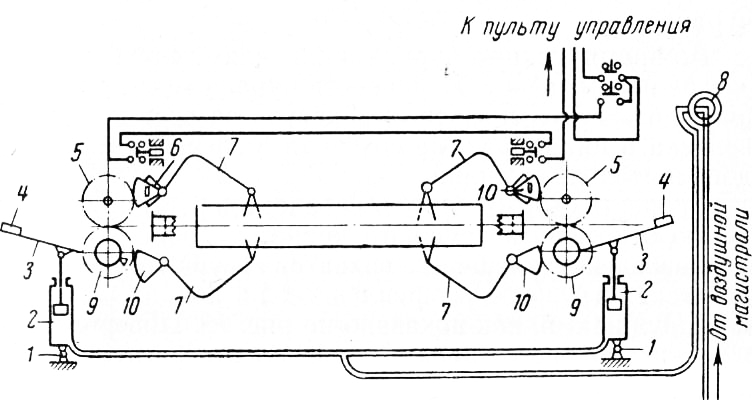

Рис. 4. Схема устройства центровочно-загрузочного приспособления: Центровочно-загрузочное приспособление служит для правильной центровки чурака, т. е. сокращения отпада шпона в процессе лущения, и для загрузки чурака в лущильный станок. На лущильных станках устанавливают, как правило, Центровочно-загрузочное приспособление системы А. Жукова, В. П. Банко и А. А. Порохина. Благодаря этому приспособлению стало возможным одновременно выполнять центровку чурака и подачу его к шпинделям лущильного станка. Центровочно-загрузочное приспособление состоит из Двух пневматических цилиндров, свободно поворачивающихся на осях, прикрепленных к станине лущильного станка. На выступающих ступицах нижних шестерен укреплены рычаги с разрезными хомутами, что позволяет крепить рычаги на ступице в любом положении. Рычаги шарнирно соединены со штоками поршней пневматических цилиндров. Подъем и центровка чурака осуществляется поворотом рукоятки двухходового крана. При этом сжатый воздух поступает в пневматические цилиндры. При подъеме поршней штоки поворачивают рычаги, которые при помощи шестерен и зубчатых секторов сводят клещевые захваты до соприкосновения их с поверхностью чурака. Во время зажима чурака шпинделями происходит его осевое перемещение. Неровности чурака могут несколько разводить губки клещевых захватов за счет компрессии воздуха в цилиндрах, не создавая в звеньях механизма дополнительных усилий. Скорость сжатия клещевых захватов регулируется степенью открытия воздушного крана. Разведение клещевых захватов осуществляется под действием грузов, закрепленных на концах рычагов, или пружинами, как показано на рис. 19. Повернув рукоятку двухходового крана, открывают отверстие для выхода воздуха. Приспособление работает при давлении в сети 4— 4,5 ати. Расход воздуха на один лущильный станок составляет 0,7 м3/ч. Верхние и нижние клещи закреплены на валах с помощью сквозных призматических шпонок в соответствующих положениях по отношению к зубчатым секторам. Регулирование взаимного положения верхних и нижних клещей, обеспечивающее симметричность их движения (от чего зависит точность центровки), осуществляется при помощи особого устройства. Верхние секторы этого устройства двойные. Сектор без зубцов жестко скреплен с осью верхней клешни, а зубчатый сектор сидит на оси свободно и связан с верхней шестерней. Он может смещаться относительно сектора и жестко скрепляться с ним в нужном положении. Для повышения точности центровки угол вилок доведен до 90°, нижние вилки жестко соединены с клещами, а верхние оставлены свободно вращающимися в пальцах. Для устранения наезда суппорта на клещи (при неполном их разведении) на станке установлена электрическая автоблокировка. Кроме перечисленных выше основных частей, лущильный станок имеет также механизм подачи чураков, гидропривод, электрооборудование с автоблокировкой. Реклама:Читать далее:Установка ножа и прижимной линейкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|