|

|

Категория:

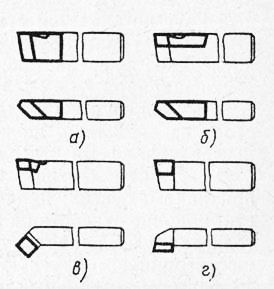

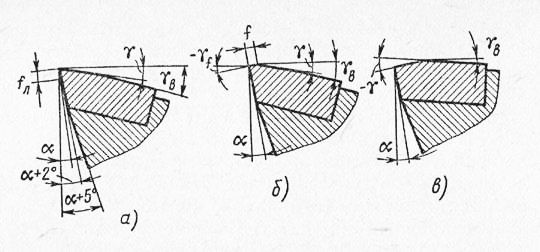

Токарное дело Токарные резцы различают по инструментальному материалу, рабочей части и способу соединения элементов рабочей части с крепежной частью резца. По первому признаку резцы делят на быстрорежущие и твердосплавные, а по второму — на составные и сборные. В целях экономии дорогого инструментального материала из него делают только элементы режущей части инструмента, а крепежные части и корпуса изготовляют из более дешевой конструкционной стали. Только инструменты малых размеров допускается изготовлять целиком из инструментальной стали или твердого сплава; такие инструменты называют цельными. У составных инструментов элементы режущей части соединены с крепежной частью сваркой, пайкой или склеиванием, т. е. неразъемно. У сборного режущего инструмента его режущая и крепежная части соединены механически, что позволяет заменять затупившиеся режущие элементы (пластину или нож) новыми, не повреждая крепежной части. Такая конструкция обеспечивает экономию инструментальных и конструкционных материалов. Быстрорежущие резцы изготовляют составными. Их рабочую часть из быстрорежущей стали (обычно марки Р6М5) приваривают к крепежной части (из конструкционной углеродистой стали 45). Соединение производят сваркой (стыковкой, контактной и с применением сварочных порошков). На рис. 11 показаны типовые конструкции быстрорежущих резцов (рабочие части, сделанные из быстрорежущей стали, выделены утолщенной линией): прямые проходные резцы с рабочей частью, приваренной «встык» к державке (рис. 1, а) и приваренной в гнезде державки (рис. 1,б); проходной отогнутый резец (рис. 1, в) и упорный резец (рис. 1, г), приваренные контактной сваркой. Твердосплавные составные резцы имеют режущую часть в виде пластины из твердого сплава, которая припаяна к крепежной части (державке) из конструкционной стали 45 или легированной конструкционной стали 40Х. Конструкция этих резцов должна обеспечивать экономию твердого сплава, а также необходимые условия для его пайки и алмазной заточки. Повышенная хрупкость и низкая прочность при изгибе твердого сплава определяют геометрию передней поверхности резцов. При точении хрупких материалов передний угол y<10-t-12° (рис. 2, а); при точении сталей низкой прочности выполняют фаску, упрочняющую режущую кромку, ПОД углом 7/, составляющим от 0 до —5° (рис. 2, б); при точении высокопрочных сталей у = —5° (рис. 2, в). Твердосплавные пластины относительно державки устанавливают под углом врезки ув Ф у, что позволяет увеличить число переточек и снизить расход твердого сплава и алмаза. Переднюю поверхность затачивают алмазным кругом, а поверхности фасок получают алмазной доводкой.

Рис. 1. Конструкция быстрорежущих резцов

Рис. 2. Геометрия передней и задней поверхностей резцов с твердосплавной пластиной

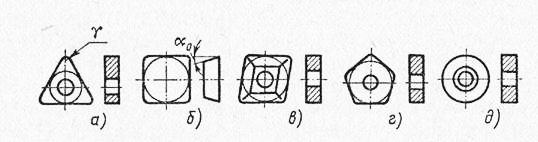

Рис. 3. Твердосплавные неперетачиваемые пластины трехгранной (а), квадратной (б), ромбической (в), пятигранной (г) и круглой (д) формы

Режущие пластины классифицируют по следующим признакам: форма; наличие заднего угла; степень точности; наличие отверстия и стружечных канавок. Применяют трехгранную, квадратную, ромбическую, пятигранную, шестигранную и круглую формы режущих пластин (всего 12 форм, обозначаемые цифрами от 01 до 12). Некоторые виды пластин показаны на рис. 3. Пластины отличаются задним углом а0 = 0; 7; 11 и 20°, длиной режущей кромки, толщиной и радиусом при вершине.

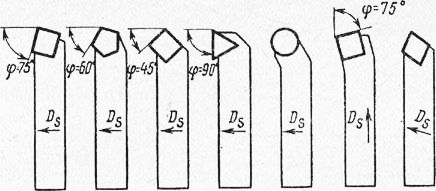

Рис. 4. Резцы с неперетачиваемыми твердосплавными пластинами пластины четырех степеней точности:

1 — нормальная; 2 — повышенная; 3 — высокая; 4 — особо высокая. Пластины имеют шесть конструктивных особенностей: могут иметь отверстия, стружечные канавки с одной или двух сторон или не иметь этих элементов.

Конструкция резца с механическим креплением режущей твердосплавной пластины показана на рис. 5. Пластину свободно устанавливают на штифте, который запрессован в державку. Винтом и клином пластину одновременно прижимают к опорной поверхности державки и к штифту. Реклама:Читать далее:Конструкция осевых инструментовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|